基于simulink的矿用带式输送机捕捉器断带抓捕过程研究

王 超

(霍州煤电集团辛置煤矿 ,山西 霍州 031412)

0 引 言

随着国家对煤矿资源的大量开采,带式输送机作为井下重要的煤矿输送设备,其设备综合性能的好坏直接影响着煤矿的输送效率。皮带作为带式输送机中重要零件,其使用过程中,经常出现较大裂纹、皮带松弛、皮带瞬间断裂等故障现象,致使带式输送机只能停止作业,严重影响着带式输送机的井下作业安全。将抓捕器合理应用到带式输送机中,有效实现皮带断裂后的快速抓捕动作,已成为当下煤矿企业重点关注的问题。

因此,以带式输送机结构分析为基础,对皮带断带原因及捕捉器性能进行分析研究,根据捕捉器抓捕过程的性能特点,采用MATLAB/Simulink软件,建立了捕捉器抓捕过程数学模型及仿真模型,开展了捕捉器抓捕过程的仿真分析研究,得到了抓捕器对皮带断带后的影响规律及捕捉器的最佳设计数量。这对提高捕捉器的捕捉性能、实现皮带断带后的快速制动具有重要作用。

1 带式输送机结构分析

带式输送机种类较多,但其结构基本相同,主要由皮带、主动滚筒、清扫装置、机架、尾架、拉紧装置等组成。其中,拉紧装置则主要负责将皮带进行拉紧,保证滚筒与皮带之间具有较好的摩擦力。而皮带则是最容易发生结构裂纹及断裂的零件之一。皮带发生断裂后,为有效避免相关事故的发生,在带式输送机中安装了不同数量的断带捕捉器,通过捕捉器中液压机构施加捕捉力,在较短时间和较短距离内,实现对断带后皮带的有效抓捕。捕捉器的结构主要由液压缸、托辊、支撑臂、上/下闸块等部件组成,具有捕捉性能优越,性能稳定可靠等特点,已在诸多带式输送机中进行了广泛应用。掌握捕捉器的结构性能,提高皮带断带后的抓捕效果,对保证带式输送机的工作效率至关重要。

2 皮带断带原因分析

带式输送机在使用过程中,整体结构经常会发生各类故障问题,其中,皮带的磨损严重、结构裂纹、断带等故障现象时有发生,是带式输送机中的主要故障问题。因此,对其发生断裂的原因进行了分析。

1)带式输送机在运行过程中,经常会由各类碎石、煤块等杂质掉入至运行的皮带中,导致皮带的拉紧度瞬间增大,在长时间的拉紧状态下,皮带出现了断裂故障;

2)目前,带式输送机中的皮带主要采用硫化接头方式进行连接。而在接头连接时,未对连接所需的温度、压力等参数进行合理的控制,且连接工艺的不正确选择,导致连接头在长期运行过程中出现了较大裂纹、断裂等故障;

3)带式输送机中的齿轮减速器是实现皮带转动的重要部件,其长期运行中,会出现齿轮磨损严重及断裂现象,间接导致了皮带发生断裂现象;

4)带式输送机启动和停车瞬间,皮带会受到较大的瞬间作用力,加上输送机偶尔会加载状态下启动,导致皮带受到的瞬间作用力更大,造成了皮带了断裂故障;

5)皮带运行过程中,其所运输的煤炭重量时常会发生变化,存在煤炭分布不均匀现象,加上皮带经常处于超载模式的工作状态,致使皮带因受力不均匀而出现了断裂现象。

因此,有效降低皮带的断裂概率,提高其运行效果成为当下的研究重点。

3 捕捉器性能要求

针对带式输送机皮带断裂问题,设计开发了一种断带捕捉器结构。该捕捉器主要起到对皮带发生断裂故障时进行捕捉的作用,以有效避免因皮带断裂而引发相关安全事故。因此,捕捉器在设计过程中,需满足如下性能要求。

1)能针对皮带产生裂纹、断裂及逆运转时启动有效的捕捉作用;

2)带式输送机正常运行时,捕捉器不产生额外的附加作用力,不对皮带造成附加的磨损及阻碍作用;

3)皮带发生断裂故障时,捕捉器能对不同装载状态下的输送机及不同角度的皮带进行有效捕捉;

4)捕捉器需具有较高的捕捉作用力,其作用范围较宽,以实现对不同运转程度下的皮带进行快速捕捉;

5)整体结构简单,操作及维修方便,具有较高的性能可靠性和稳定性,能较好的满足带式输送机恶劣环境下的使用需求。

4 捕捉器抓捕过程模型建立

4.1 模型建立

所设计的捕捉器在工作过程中,主要通过液压缸的驱动作用,使捕捉器产生一定大小的捕捉力,以实现对皮带的抓捕动作。因此,在捕捉器抓捕数学模型建立过程中,当液压缸中上闸块对输送带进行压紧作用时,可将其简化为弹性体,由此得到了抓捕器作业过程中的力学平衡方程:

式中:x为碟簧移动变量,单位mm;M为蝶簧刚度,单位N/mm;K为蝶簧预压缩量,单位mm;B为粘性阻尼系数,单位N·s/m;E为皮带切向弹性模量,单位N;F为回油腔压力,单位N。

为实现简化模型的分析强度,提高仿真精度,对模型中的非线性负载进行了忽略,即对平衡方程进行了模型简化,简化后公式为:

因此,采用MATLAB/Simulink软件,对简化后的数学模型进行仿真模型的建立,得到了捕捉器抓捕过程的仿真模型,如图1所示。

图1 捕捉器抓捕过程仿真模型

4.2 仿真结果分析

4.2.1 皮带位移、速度变化分析

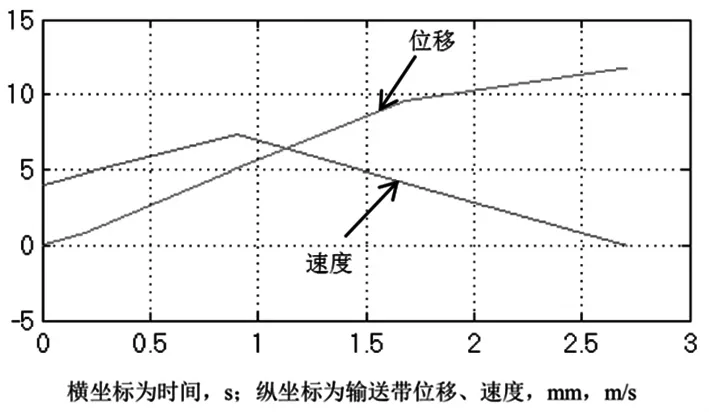

通过仿真分析,得到了带式输送机皮带断带过程中的位移、速度的变化曲线,如图2所示。由图可知,在0到0.9s中,皮带发生了断裂,其位移及速度呈逐渐增大趋势,0.9s之后,皮带的位移缓慢上升趋势,而速度则呈逐渐降低趋势,在2.7s时,皮带的下滑位移达到最大,而速度则将为零。分析其原因为:在此过程中,抓捕器正在对断带后的皮带进行抓捕作业,导致皮带的下滑速度逐渐降为零,在2.7s时,抓捕器实现了对皮带的完全抓捕。整个抓捕过程总所消耗的时间为1.6s,皮带下滑12mm后,实现完成抓捕。由此可知,抓捕器能在较短时间范围内对皮带进行有效的制动抓捕,可较好的实现对皮带断带的作业保护,具有一定的可行性。

图2 皮带断带后位移、速度变化曲线

4.2.2 捕捉器数量的影响分析

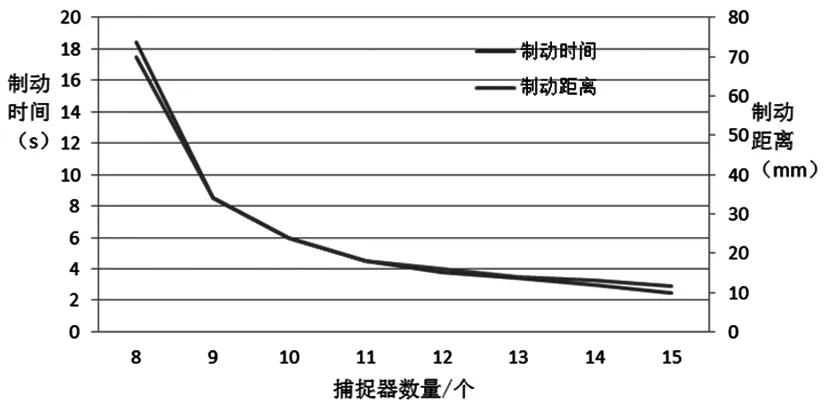

虽捕捉器对皮带断带具有较好的抓捕作用,但不同数量的抓捕器,对皮带的抓捕制动时间和距离具有不同的抓捕效果。抓捕器数量越少,虽节约了成本,但也降低了对皮带的抓捕制动力,延长了制动时间。因此,结合该仿真模型,分析了不同抓捕器数量对皮带制动时间和距离的影响分析,其仿真结果如图3所示。由图可知,皮带断带后所需的制动时间和制动距离随捕捉器数量增多呈先迅速降低,再缓慢减小的变化趋势,其中,捕捉器数量为8、9时,皮带所需的制动时间和制动距离相对最高;若在此配置下,将会对机带式输送机的作业安全构成重要威胁。而捕捉器数量为12、14个范围内时,皮带所需的制动时间和距离则变化较小。因此,根据此分析结果,结合工程实际,可将带式输送机中的捕捉器数量设计在12~14个范围内,既能对皮带实现较好的捕捉制动作用,并满足带式输送机的作业需求,又可有效节约设备的经济成本。

图3 不同捕捉器数量对制动时间和制动距离的影响图

5 结 论

以带式输送机结构分析为基础,对皮带断带原因及捕捉器性能进行分析研究,根据捕捉器抓捕过程的性能特点,采用MATLAB/Simulink软件,建立了捕捉器抓捕过程数学模型及仿真模型,开展了捕捉器抓捕过程的仿真分析研究,得出如下结论:

1)抓捕器能在较短时间、较短下滑位移范围内对皮带进行有效的制动抓捕,较好的实现对皮带断带的作业保护;

2)皮带断带后所需的制动时间和制动距离随捕捉器数量增多呈先迅速降低,再缓慢减小的变化趋势;

3)将捕捉器数量设计在12~14个范围内,既能对皮带实现较好的捕捉制动作用,又能有效节约带式输送机的经济成本。

4)该研究对提高捕捉器的捕捉性能,实现皮带断带后的快速制动具有重要作用,对刮板输送机捕捉器的改进设计具有指导价值。