沥青混合料优化设计在工程中的应用研究

王 辉

(南京交通工程检测有限责任公司, 江苏 南京 210000)

0 引言

沥青路面拥有着行车舒适、道路平整、施工工期短以及材料可再生等优点,所以沥青路面的范围十分庞大,甚至在全国领先。然而传统的沥青混合料其耐温性和耐久性较差,当道桥开通后,经过车辆长时间的碾压下,容易造成路面开裂等问题发生。而本文将以某高速公路6cm 厚中面层AC-20 沥青混凝土配合比为主要对象,整合温度、水稳和疲劳性的问题,进行进一步的试验,从而确定混合料的比例范围。

1 原材料具体概念

1.1 沥青性质

该高速公路以90 号SBS 成品改性沥青为原材料,从针入度、延度、软化度等方面对沥青的性质进行测定,数据结果显示,其符合公路沥青路面施工技术规范和PG70—28 Superpave 沥青胶结料中的具体条件。该沥青的在25℃下弹性恢复的结果十分突出,因此该公路不易开裂,拥有较长的使用寿命。

1.2 矿料性质

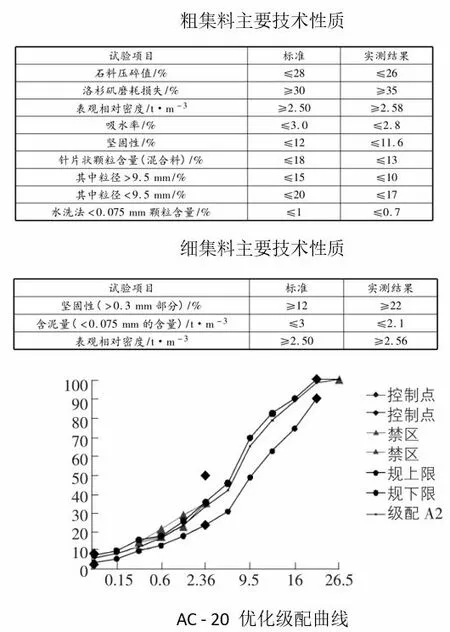

矿料是由集料和矿粉结合而成,集料的种类直接决定了矿料的基本性质,而工程项目集料的采集主要来源于石灰岩,石灰岩的层状分布可以更好的挑选集料的大小,以此来巩固混合料的结构。而矿粉主要由石灰石粉末为原材料,石灰石粉末密度较小,可以对结构之间的空隙进行有效的填充,从而使结构不易塌陷[1]。材料采集完成后,需对各材料的主要性质进行试验测定。首先,对于粗集料密度所使用的为网篮法测定,该试验主要适用于体积较大的粗集料,其所运用的工具较为便捷,因此在工程中是一项常用的试验技术。而后,对于细集料密度通常运用李氏比重瓶发进行测定,该方法主要采用煤油作为介质。由此,可以测出其密度为2.704g/cm3。矿料的性质及密度请参照以下表格。

2 配合比优化设计

沥青混合料的优化离不开对原材料的控制,矿料级配优质的混合料其粗集料紧密贴合形成基本骨架,从而为混合料提供结构基础。而大部分细集料在基本骨架周围分散,形成次级骨架。密度更小的集料则会将骨架之间的缝隙填满,使物质更加紧凑,逐步形成稳定的嵌挤密实结构[2]。合适的混合料配比率,所有的材料都会发挥其特性,从而保持混合料的结构稳定,确保矿料间隙率在准确的范围内。因此,在特殊的温度条件下,分别拥有良好的稳定性和抗裂性。在对混合料配合比进行优化时,需要按照高性能沥青路面技术手册的标准,确立正确的工作目标,对集料筛网的尺寸进行调整,将体积过大的细集料充分过筛,使沥青混合料中各材料的比例符合相关标准,并根据沥青混合料的级配组成测定,采取正确的改进措施,其测定结果如下图。

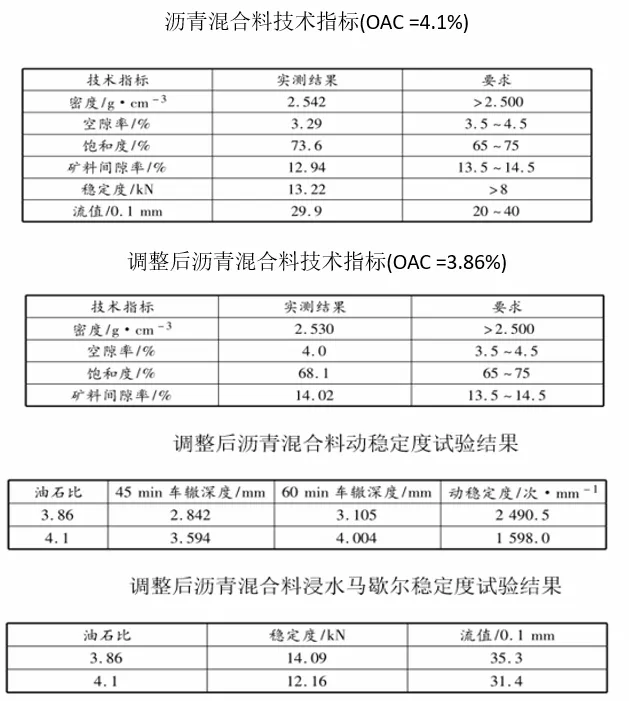

而为了确保试验结论的真实性,配合比的计算工作采用Superpave 旋转搓揉压实成型方法和马歇尔击试验方法,以此来对混合料比例的范围进行细化,从而确定材料的使用参数。而通过对优化的沥青混合料的基本性质进行测定,可以准确的计算出,该种优质混合料所需要的沥青用量为4.1,并要求其结构空隙率达到4%。综上所述,拥有最佳性能的沥青混合料所需要的沥青用量为3.86%。详细数据请参照以下的表格。

3 试验数据

根据以上内容,其结构空隙率和矿料间隙率则为特殊的控制点,说明沥青混合料的优质性能与结构特点息息相关,但该结果仍旧需要试验来进行证实,以此更加具有说服力。沥青混合料动态稳定性的测定,采用轮碾成型法,在高温的条件下使用车轮对混合料进行反复的碾压,以此来模拟路面的压实工作,碾压次数足够时,需要对混合料的表面进行仔细观察,查验是否有开裂之处。以此可以证实优化后的混合料具有高强度和耐热性的特点。而后,在采用马歇尔击实法,制备完整的马歇尔试件,经过浸水称量等环节后,对混合料的水稳性进一步的测定。在试验的过程中,需经过反复试验,尽量减少试验的误差,从而使测定出的数据更加精确[3]。以上两种方法都是十分传统的试验项目,具有操作方便,测量准确的

特点,下图为得到的试验数据。

?

试验数据指明,混合料结构之间需要存在合适比例的空隙,只有在正确的范围内对混合料进行配比,才能过使混合料拥有一定的耐高温和水稳性,从而使施工质量提高。

4 结束语

本文以某公路工程为例,将使用材料性质进行完整体现,使得沥青混合料的生产前景更加广泛,其主要参照我国沥青混合料技术标准,并以美国Superpave20s设计为支持进行试验。研究证实,空隙率和矿料间隙率的大小直接决定了混合料的性能。沥青混合物优化后在高温或低温等条件的影响下,仍然可以保持其根本结构,使间隙率一直处在合格的范围内,从而在进行施工时,能过保证道路工程的质量,不再需要考虑温度、压力等问题,从而推动道路工程的发展。