黄铜阀激光焊热裂纹的形成原因及改进措施

王艳,张丽,孟宪阔,赵鹏飞,吴世品

1.丹佛斯(天津)有限公司全球服务(中国)技术中心 天津 301700

2.天津大学材料科学与工程学院 天津 300072

1 序言

黄铜具有良好的耐蚀性,耐低温,冷、热加工性和力学性能等特点,广泛应用于制造阀门、水管及空调内外机连接管等[1-2]。热锻黄铜阀在生产制造过程中,阀体和阀尾的连接常采用钎焊、惰性气体保护焊和激光焊等方法[3-4]。而激光焊具有热源集中、热影响区小、变形小及节能环保等优点,因此在黄铜阀的焊接中具有广阔的应用前景[2]。

然而,黄铜是铜-锌合金(Cu-Zn),导热系数高,线膨胀系数大,而且黄铜中的Zn在高温时易蒸发。因此,在焊接过程中,黄铜焊接接头易出现气孔、难熔合和裂纹等缺陷[1,5]。其中,热裂纹是黄铜阀激光焊过程中最为常见的缺陷[6]。热裂纹的形成使黄铜阀发生泄漏,而且难以返修,导致黄铜阀在生产制造过程中的报废率较高。本文针对黄铜阀激光焊焊缝产生的热裂纹,分析了热裂纹的形成原因和控制措施,对于生产制造过程中避免形成热裂纹,提高产品合格率有重要的指导意义。

2 试验方法

阀体材料为黄铜合金,采用直读光谱仪(SPECTRO LAB LAVM10)测试的化学成分,见表1。黄铜阀体的焊接接头形式为对接,采用激光焊自熔不填丝的方式焊接。焊接后,采用体式显微镜观察焊接接头,并标记裂纹位置。将带裂纹的焊接接头切割成两部分,其中一部分裂纹沿纵向扩展方向打开,采用扫描电子显微镜观察裂纹的宏观和微观断口形貌。另一部分,垂直于焊缝截取带裂纹的焊接接头,经粗磨、精磨、抛光后,采用16g三氯化铁+70mL盐酸+220mL酒精溶液腐蚀,腐蚀4~5s。腐蚀后,试样采用金相显微镜(Zeiss imager A1m)和扫描电子显微镜(FEI Quanta 250)观察裂纹位置、分布和形态,裂纹及金相组织的关系。

表1 黄铜化学成分(质量分数) (%)

3 裂纹形貌特征

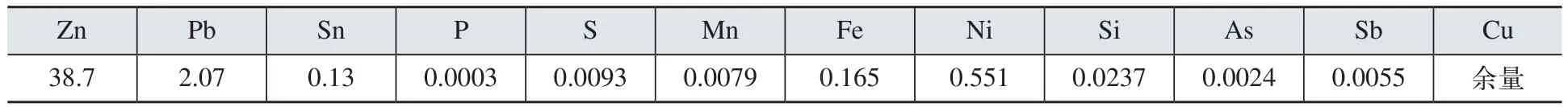

黄铜阀焊接后,经检查,在焊缝中心区域可见一道纵向裂纹,如图1a所示。沿厚度方向将裂纹打开后,观察宏观断口表面,可见明显的高温氧化色。采用扫描电子显微镜观察裂纹断口形貌,如图1b、图1c所示,断口表面可见束状平行排列的胞状柱状晶,具有明显的方向性。裂纹为典型的沿晶开裂,沿成排的胞状柱晶晶面开裂。裂纹表面平滑,排列整齐,无明显形变痕迹,晶间可见断裂时的液膜痕迹。从裂纹断裂位置、断口宏观的高温氧化色和断口微观形貌,初步推断裂纹的类型为热裂纹中的凝固裂纹。

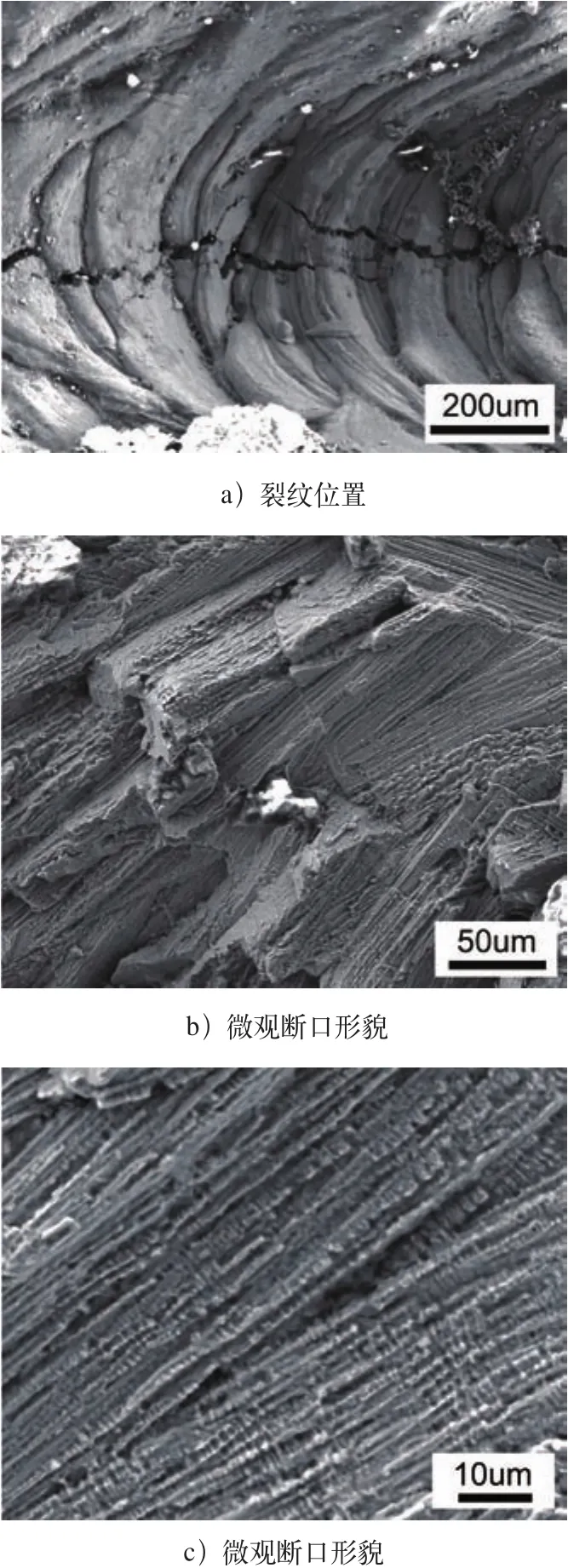

为了进一步分析裂纹形态,垂直于焊缝截取裂纹剖面。从图2a宏观金相照片可以看出,裂纹从焊缝中心的表面开始,呈曲折状延伸至焊缝内部。裂纹以单条主裂纹和多条二次裂纹混合的形式分布。观察显微组织和裂纹的关系发现,如图2b、图2c所示,裂纹大多起源于胞状柱晶的汇合处,主裂纹和二次裂纹均沿α相胞状柱晶晶界扩展。裂纹边缘和裂纹尖端圆钝,无塑性变形,呈明显高温凝固开裂特征。

图1 裂纹位置和断口形貌

图2 黄铜焊缝热裂纹形态

4 裂纹形成原因及改进措施

4.1 裂纹形成原因分析

结合裂纹的形态与断口形貌分析发现,黄铜阀激光焊产生的热裂纹主要与胞状柱晶残留的低熔点共晶液态金属薄膜和焊接收缩产生的拉应力有关。当冷却过程中,焊接收缩产生的拉应力超过低熔点共晶液态金属薄膜的临界强度时,即产生热裂纹。

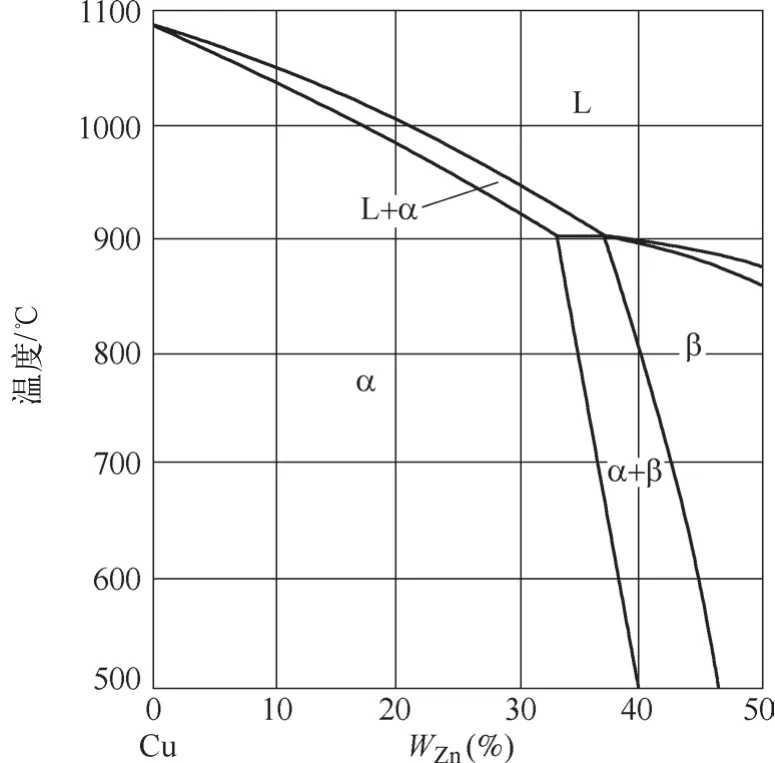

热裂纹的敏感性与固-液两相区的温度区间密切相关。固-液两相区温度区间越大,熔池凝固时在此区间停留的时间越长,产生热裂的倾向越大。黄铜阀为铜-锌(Cu-Zn)合金,本身的含Zn量为38.7%,结合Cu-Zn合金二元相图[7](见图3)可以看出,黄铜母材的固-液两相区的温度区间很小,不易产生热裂纹。然而,黄铜中Zn的燃点420℃,沸点为906℃。在激光焊过程中,焊缝中的Zn会产生一定的挥发,造成焊缝含Zn量下降[1,8]。采用能谱仪EDS测试的焊缝含Zn量为33%~36%。随着焊缝中Zn含量的下降,焊缝固-液两相区(L+α)的温度区间增大,从而为低熔点共晶液态金属薄膜的形成提供了足够的时间。

图3 Cu-Zn二元相图[7]

黄铜阀采用的黄铜含有约2%的Pb,Pb在黄铜中的溶解度<0.3%,Pb与Cu易形成低熔点共晶组织,其共晶温度仅为326℃。同时,黄铜合金在激光焊过程中,易生成氧化亚铜(Cu2O),它溶于液态铜而不溶于固态铜,凝固过程中易形成Cu2O+Cu的低熔点共晶[5,9]。此外,杂质元素向晶界偏析也会导致低熔点共晶的形成。由于黄铜焊缝固-液两相区的温度区间增大,这些低熔点共晶物极易形成低熔点共晶的液态薄膜,并聚集在晶间或晶界处。另一方面,黄铜焊缝在冷却过程中受到阀体基体的拘束作用,在收缩过程中产生一定的拉应力。而且,黄铜的线膨胀系数较大,产生的拉应力相对较大。最终导致低熔点共晶的的液态薄膜在拉应力的作用下产生热裂现象。

4.2 控制裂纹的措施

通过对黄铜阀激光焊焊缝热裂纹形成原因的分析,从以下几方面改进可以有效避免和降低热裂纹的产生。

1)严格控制黄铜阀基体母材的杂质含量,如:S、P等;控制黄铜母材中Pb偏析现象,避免形成大量的低熔点共晶。

2)焊接前严格清理干净,避免引入杂质元素,减少阀体表面的Cu2O进入焊缝熔池。

3)提高焊接速度,尽量采用小的热输入焊接,减少Zn在激光焊过程中的烧损,从而缩小黄铜焊缝固-液两相区的温度区间,降低热裂纹敏感性。同时,可以避免焊缝形成粗大组织和严重的组织生长方向。

4)在阀体和阀尾焊接装配时,应牢固固定,减小装配间隙,从而降低焊缝金属凝固过程中承受的收缩拉应力。

5 结束语

本文通过对黄铜阀激光焊焊缝的裂纹形态特征和形成原因的分析,为实际生产过程中判断裂纹的类型,找寻裂纹形成的根本原因提供了依据。同时,根据热裂纹的形成原因提出了相应的改进措施,有效避免了热裂纹的形成,提高了黄铜阀激光焊的质量和合格率。

主要结论如下:

1)黄铜阀激光焊产生的热裂纹为凝固裂纹,裂纹形成于焊缝中心,大多起源于胞状柱晶的汇合处,沿胞状柱晶晶面开裂,无明显形变痕迹,晶间可见液膜痕迹。

2)黄铜中的Zn在激光焊过程中烧损严重,导致焊缝固-液两相区(L+α)的温度区间增大,热裂倾向增加。

3)通过严格控制母材杂质元素含量、加强焊前清理、降低焊接热输入和控制装配间隙可以预防热裂纹的产生。