面向再制造的金属切削机床检修与维护技术研究

林贵华

(四川鸿舰重型机械制造有限责任公司,四川 攀枝花 617063)

再制造属于循环经济再利用的高级形式,通过对老化、废旧的机械设备和部件进行专业化维护和检修,实现机械设备和部件的再利用,再制造的设备通常具有同新设备相同的功能和功效。由于金属切削机床生产环节恶劣,且生产压力较大,导致金属切削机床生产寿命较短,大批量的废旧金属切削机床产生,为了促进资源再利用,此次对面向再制造的金属切削机床检修与维护技术进行研究,对金属切削机床进行再制造重用,解决废旧金属切削机床处理这一难题。

1 面向再制造的金属切削机床检修技术

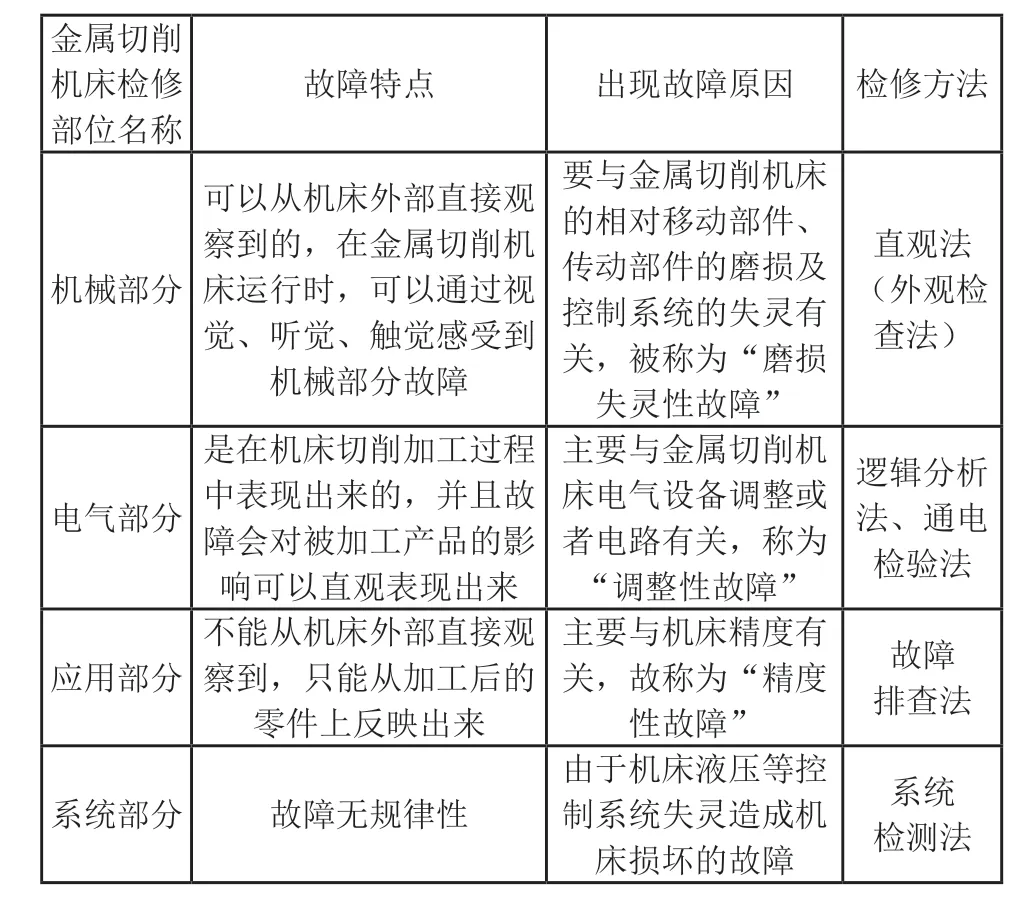

对于一些已经无法满足产品生产要求的金属切削机床,为了达到机床再制造目标,在对其进行检修时可以从机械部分、电气部分、应用部分以及系统部分四个方面入手,当对这四方面检修完毕即可实现金属切削机床再制造。表1 为金属切削机床故障和检修方法。

金属切削机床的机械部分检修:金属切削机床机械部分主要由主轴、传动链、刀具等机械部件组成,对于该部分检修主要采用直观法(外观检查法)。首先将金属切削机床处于正常运行状态,观察机床主轴、传动链、刀具等运动部件是否有微量窜动迹象,如果有说明金属切削机床机械部分的润滑装置工作不正常,要对主轴和传动链部位增加润滑。然后检查机床刀具是否能精准完成切割产品,如果产品切割误差较大,说明刀具磨损程度较大,需要对机床刀具进行更换,以此完成金属切削机床机械部分检修。

金属切削机床的应用部分检修:应用部分检修主要从金属切削机床的油箱、变速箱等入手,通过将金属切削机床处于运行状态,如果油相、变速箱等声音不正常,说明其出现了问题,要对其进行及时更换。然后对机床移动、回转运动的发热部件进行检测,查看是否出现严重漏油现象,如果有要对机床的发热部件进行维修。应用部分检修难度较低,故障表现比较明显,在对该部分检修时要先预测故障能造成的后果,然后再制定合理的维修计划。

表1 金属切削机床故障和检修方法

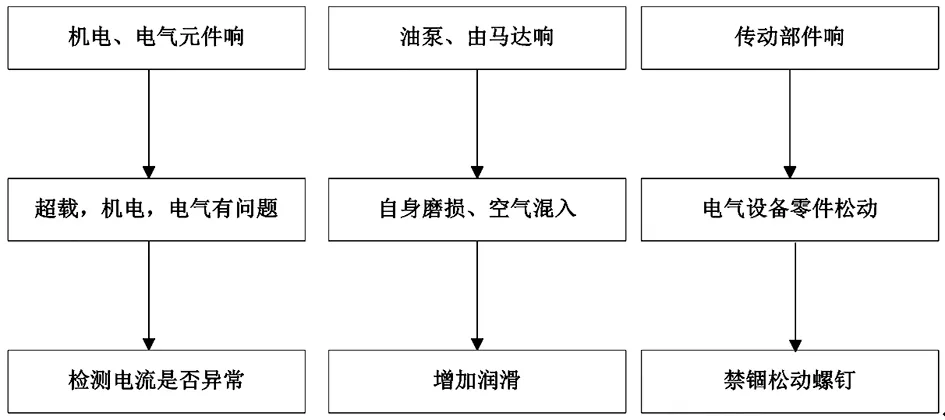

金属切削机床的电气部分检修:电气部分出现故障主要与平时对电气部分的维护与保养有关,对于电气部分检修通过“问、看、听、摸”来对故障进行排查,根据机床电气设备的工作原理,采用逻辑分析法,通电试验法等来缩小电气设备出现故障的范围,在检修过程中要注意安全,防止触电。图1 为金属切削机床的电气部分检修示意图。

图1 电气部分检修示意图

金属切削机床的系统部分检修:据统计机床78%的故障都是由机床控制系统引起的,所以机床系统部分检修是非常重要的。根据机床控制系统的特性,将系统检修重点放在检查和修理两方面,具体检修过程如下:利用系统检查显示功能按照报警、改变参数去确认。首先用AST 键移动系统检查显示区域,然后用HGT 键选择所需要检查项目。顺序输入/输出对机床系统检查,发光管上半部的垂直线表示输入信号,下半段表示输出信号,以此表示系统I/O 信号的通断状态。利用示波器监视系统检查过程,然后利用故障状态下的报警号来判断系统故障。表2 为金属切削机床系统故障报警号意义。

表2 金属切削机床系统故障报警号意义

根据表2 对检查结果进行维修,对维修后的系统还需要进行调试,以保证金属切削机床系统检修有效性。

综上,通过对金属切削机床机械、电气、应用、系统四部分的检修,实现金属切削机床再制造。

2 面向再制造的金属切削机床维护技术

对于金属切削机床维护采用人工智能技术和传感技术,利用人工智能技术主动学习金属切削机床维护知识,然后将其吸收转化。当金属切削机床各个部件发生故障时,人工智能机器将对金属切削机床进行有效故障诊断、隐患故障诊断,可以快速、精准地识别到金属切削机床出现故障的原因和部位,并将诊断结果立即在可视化平台上显示出来。首先利用传感技术采集到金属切削机床运行数据,收集到最主要的机床运行数据,其中包括设备运行温度、湿度、电压、振幅、电流、负载、最大转速、刀具磨损量等,通过运用程序开发语言,经过传输协议从金属切削机床接口采集大量运行数据,并对其进行大数据深入分析和挖掘。对金属切削机床刀具的维护,以刀具的磨损量、使用时间、负载等数据作为指标参数,一旦超出指标参数,自动更换金属切削机床刀具;对金属切削机床主轴运行维护,以主轴电压、转速、前后轴承温度等信息作为指标参数,同样,在运行过程中,机床主轴运行数据超出参数范围,将自动对轧钢机械设备主轴进行维护。

3 结语

此次对面向再制造的金属切削机床检修与维护技术进行了研究,有利于实现金属切削机床再制造,提高机床的重复利用率,延长了金属切削机床的使用寿命,有利于可持续发展战略目标实现,能够产生良好的社会效益和经济效益。