管幕洞桩法地铁车站设计施工关键技术研究

李铁生

(1. 北京市轨道交通设计研究院有限公司, 北京 100068; 2. 北京市轨道交通工程技术研究中心, 北京 100068)

0 引言

受道路、地下管线和建(构)筑物等环境设施的限制,城市中心城区的地铁车站大多不具备明挖条件而采用暗挖法施工[1]。洞桩法因具有结构安全性高、地层变形控制效果较好、结构型式灵活等优势,已逐渐成为地铁暗挖车站施工的主流工法[2]。

为改善暗挖初期支护及二次衬砌受力状态,洞桩法地铁车站多采用拱顶直墙框架结构型式,拱顶超前支护措施一般采用超前小导管、深孔注浆和大管棚等[3-5]。然而暗挖地铁工程多位于城市建成区,地下空间已被各种市政管线、建(构)筑物所占据,某些情况下受限于周边环境设施,车站顶板不具备起拱条件,因此车站不得不采用平顶直墙的结构型式。平顶直墙车站开挖跨度较大,在土方开挖初期不利于形成土拱,采用常规的超前支护措施难以保证开挖面稳定和控制土体变形[6-7]。

为解决这一问题,在常规的洞桩法基础上进行改进,利用车站上层先行导洞沿车站顶板结构上方打设横向大直径密排管幕[8-10],形成一个能够抵御结构上部土体荷载的强支护结构,继而在管幕保护下进行洞桩法后续施工。管幕洞桩法的最大优势在于解决了传统洞桩法车站顶板必须起拱的问题,能够将暗挖车站做成平顶,大大减少了地铁车站对地下空间的占用,进而减少了地下既有建(构)筑物的拆改量。

目前对传统拱顶直墙洞桩法地铁车站小导洞、边桩及扣拱等设计与施工关键技术研究较多[11-14],但由于管幕洞桩法地铁车站应用案例较少,仅在北京个别车站采用,国内外对于该工法的相关研究较少。文献[15]结合北京地铁19 号线某车站,研究了管幕结合洞桩法地铁车站地层加固及管幕支护技术,但未对管幕洞桩法全过程技术要点进行阐述。本文以北京地铁19号线工程右安门外站为工程背景,阐述管幕洞桩法地铁车站的施工工序及工艺特点,对复杂环境条件下管幕打设、导洞开挖、打桩、扣拱等关键技术环节进行分析,明确其设计施工中的技术要点。

1 工程概况及施工工艺概述

1.1 工程概况

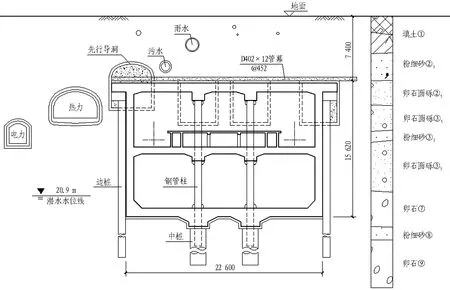

北京地铁19号线右安门外站位于南北向右安门外大街与玉林南路路口北侧,沿右安门外大街南北向设置,与既有14号线右安门外站换乘。右安门外站为岛式车站,有效站台宽度为13 m。车站主体结构总长248.8 m,为暗挖双层双柱3跨结构,标准段结构宽22.6 m,高15.62 m,底板埋深约23 m,顶板覆土厚度约为7.4 m。

站位处右外大街路下市政管线密集,控制性管线主要集中在路下偏西侧,南北走向,主要有2 000 mm×2 300 mm电力沟、5 000 mm×3 000 mm热力沟、D1 100 mm污水管、D1 400 mm雨水管。

右安门外站南侧区间上跨既有地铁14号线区间,为避开车站上方大直径污水管线,车站主体需设计为平顶直墙结构型式,采用上层4导洞管幕洞桩法施工。

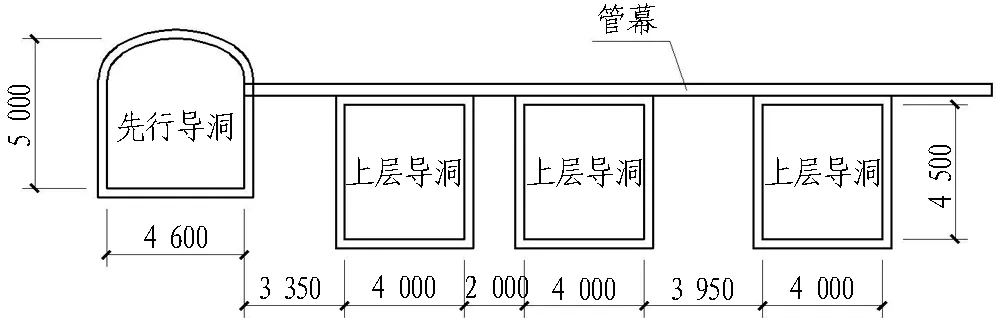

车站主体结构所处地层主要为粉细砂②3、卵石圆砾②5、卵石圆砾③5、粉细砂③3、卵石⑦层。本站结构围岩范围主要赋存地下水为潜水(二),水位标高为20.9 m,赋存于卵石⑦层及卵石⑨层中。潜水水位位于车站底板结构上方约2.7 m,车站采用降水施工。右安门外站典型横断面如图1所示。

图1 右安门外站典型横断面图(单位: mm)

1.2 施工工艺

管幕洞桩法,即在车站上方先行导洞内利用小型顶管设备将大直径钢管顶入车站顶板初期支护结构上方土体内,相邻钢管间通过锁扣进行连接,并在钢管中灌注水泥砂浆,最终形成管幕支护体系。然后,在管幕保护下开挖小导洞,并在导洞内施作边桩、中桩及钢管柱、顶纵梁及顶板,与管幕共同构成竖向支撑体系,承受施工过程中的外部荷载,然后分层向下开挖土体,施作二次衬砌,最终形成车站结构。

车站主体结构主要施工步序如图2所示。

(a) 超前加固地层,开挖先行导洞,自先行导洞内沿垂直于车站方向打设管幕 (b) 在管幕保护下开挖上层导洞,各上层导洞间沿纵向错开一定距离 (c) 在上层导洞内施作边桩、中桩及中柱,在中导洞内施作顶纵梁 (d) 开挖拱部土体并施作初期支护,浇筑拱部二次衬砌结构 (e) 向下开挖中板上方土体并浇筑中板及地下1层侧墙结构 (f) 向下开挖底板上方土体并浇筑底板及地下2层侧墙结构

图2 右安门外站主体结构施工步序

Fig. 2 Construction sequences of You′anmenwai Station

2 管幕洞桩法设计与施工关键技术

管幕洞桩法地铁车站施工工艺复杂,结构受力转换频繁,在设计和施工过程中应对管幕洞桩法的关键技术进行全面细致地分析,并给出相应的对策措施,确保施工安全和风险可控。

2.1 管幕设计与施工

管幕打设是管幕洞桩法的控制重点,只有管幕施工达到设计标准、满足设计刚度,才能保证后续车站施工的顺利实施和周边环境的安全。

2.1.1 管幕设计

2.1.1.1 设计参数

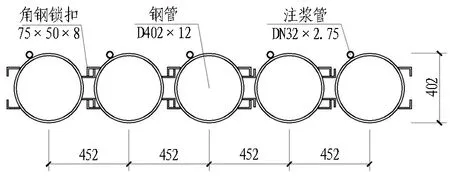

管幕采用D402 mm×12 mm热轧无缝钢管,水平间距为452 mm。根据先行导洞净宽及管幕操作平台尺寸,单节钢管长度最大为2.65 m,标准段管幕设计总长度为23.6 m(2.65 m×8+2.40 m)。钢管管节之间采用等强焊接连接,相邻钢管焊缝错开1 m布置。钢管之间通过锁扣进行连接,形成一个连续的支护结构。管幕打设过程中,标准管先行打设用于定位,而后向两侧打设常规管。为增强管幕刚度,钢管内填充M10水泥砂浆。

在钢管侧壁焊接DN32 mm×2.75 mm注浆管,顶管完成2~3根后利用管壁注浆管及时进行管外补偿注浆,控制地层变形。补偿注浆一般采用水泥浆进行灌注,注浆扩散半径不小于0.3 m。严格控制注浆压力不大于0.3 MPa,防止注浆对周边管线及路面造成破坏。管幕节点大样如图3所示。

2.1.1.2 管幕结构计算

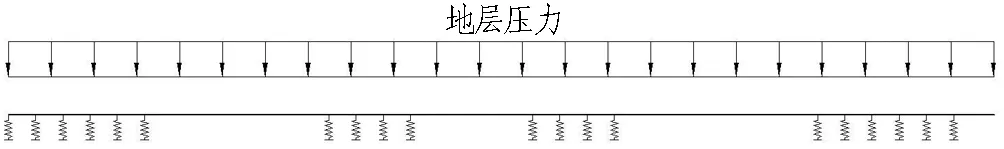

管幕结构的最不利受力工况是: 边桩、中桩及中柱施工完成,上层导洞间土体开挖完成,顶板扣拱二次衬砌尚未浇筑。此时,管幕竖向承载结构为边桩及桩顶结构顶板、中柱及柱顶纵梁,所受荷载为管幕上方的地层土体重力。管幕结构计算采用荷载结构模型,按平面杆系有限元法进行计算,计算过程中不考虑结构初期支护的作用,管幕与下方结构之间的相互作用用只压弹簧来模拟。管幕结构计算简图如图4所示。

图3 管幕节点大样图(单位: mm)

图4 管幕结构计算简图

计算结果表明,本工程选用的管幕结构强度及刚度均满足规范要求。

2.1.2 管幕施工

管幕施工采用TY-LD600-1250螺旋顶管机,施工工序主要包括施工前准备、机械设备就位、钢管顶入、钢管连接、密封注浆及补偿注浆,其控制要点如下。

1)为减小管幕施工引起的地层变形,管幕施工采用螺旋钻孔顶管法,钢管中间安装螺旋出土器,以外管顶进为主、管内螺旋出土为辅。钢管的顶进采用欠土方式,出土跟顶进同步进行,钢管跟土体之间无缝隙,以减小对地层的扰动。该工法具有安全性高、适应性强、打设精度高等优点。

2)顶管过程中应严格控制顶进速度,使顶进速度与出土相协调,以减少顶力,控制管幕顶进过程中对土体的扰动。

3)管幕在顶进过程中,如出现出土超量的情况,会加剧管幕上方的地层扰动。施工时应根据设计出土量对现场进行实时监控,若出现顶进速度与出土量不匹配或出土方量严重超标的情况,应及时停止顶进并分析原因,在确保地层稳定后继续顶进。

4)管幕施工过程中应严格控制打设精度,若管幕上抬,无法与后续施工的导洞及顶板结构密贴,将引起较大的地层沉降;若管幕下沉,侵入主体结构,后续施工时需将侵入管幕割除,将增大暗挖施工风险。同时,若精度控制不当,会对锁扣造成较大的破坏。管幕施工的允许偏差如下: 圆度允许偏差为±1%;孔位偏差为±20 mm;轨迹偏差为1%。管幕施工时,利用钻杆内装入的光学装置,通过全站仪来测量方位,及时发现管幕钻进的偏差,通过钻杆及时调整钻头前端的楔形板方向进行纠偏,严格控制轴线,确保施工精度。施工结果表明,管幕打设精度控制满足设计要求,管幕锁扣基本未破坏。

5)管幕打设完成后,及时拔出钻杆,对管幕端头进行封堵,并预留砂浆填充口和出气孔。根据设计要求,应对管幕内部采用砂浆填充,砂浆填充过程中应严格把控预拌砂浆质量,利用出气观察孔,确保砂浆充填密实。同时,利用管幕外侧补偿注浆管,及时对管幕外侧的地层进行补偿注浆。

6)车站管幕上方邻近多条市政管线,其中与直径1 100 mm污水管净距不足0.5 m,施工中应加强控制,防止对管线造成破坏,主要采取以下措施: 施工前做好对管线的调查工作,确切掌握管线类型、材质、接口形式、建设年代及渗漏情况等信息,特别要注意准确核查管线埋深; 施工过程中及时进行纠偏,记录每缸顶进高程变化,对数据进行分析,及时采取措施,防止打设过程中管幕上浮对管线造成破坏; 施工过程中关注油缸顶力变化,当顶力数据异常时,应立即停止施工,对原因进行分析,得出明确结论无风险后方可继续施工。

2.2 导洞设计与施工

2.2.1 导洞设计

车站上层设置4个导洞,其中,先行导洞作为管幕和边桩打设的工作空间,上方并无管幕支护,采用拱顶直墙的结构型式;上层其他导洞是边桩、中桩及中柱的工作空间,在管幕打设完成后实施,采用平顶直墙结构型式。导洞净空尺寸应满足管幕、边桩、中桩及中柱施工的作业要求,同时由于上层导洞覆土较浅且邻近诸多市政管线,出于结构自身及环境安全的考虑应尽量减小导洞尺寸。车站管幕采用顶管法施工,边桩及中桩采用机械成孔施工,中柱采用钢管混凝土柱且分节下放安装,综合考虑后导洞净空尺寸确定如下: 先行导洞取4.6 m×5 m(宽×高),其他导洞取4 m×4.5 m(宽×高)。各导洞净空尺寸如图5所示。

图5 导洞净空尺寸设计图(单位: mm)

2.2.2 导洞施工

为减小导洞开挖对周边环境的影响,先行导洞拱部采取深孔注浆进行土体加固,注浆范围为开挖轮廓线外1.5 m,开挖轮廓线内0.5 m。注浆浆液根据地层确定,注浆压力为0.6~0.8 MPa,每开挖10 m进行1次深孔注浆,注浆长度为12 m,注浆区域搭接长度为2 m。注浆孔位按0.6 m×0.6 m梅花形布置。

导洞采用台阶法施工,上部台阶预留核心土,上下台阶间错开3~5 m。导洞开挖顺序采取“先边后中、错洞开挖”的原则,首先,开挖先行导洞,在先行导洞内打设横向管幕;然后,开挖右侧上层边导洞; 最后,开挖上层中导洞,相邻导洞纵向错开距离不小于2d(d为小导洞开挖宽度)。同时,导洞开挖应及时进行初期支护背后注浆,严格控制注浆压力,若出现较大地层沉降应进行多次补浆。

为保证竖向力的传递从而减小导洞上方的地层沉降,导洞顶板初期支护应与管幕结构密贴,若两者之间存在空隙,应在导洞上部格栅架立时,在侧墙顶部采用钢板将空隙塞实,然后再喷射混凝土。

2.2.3 先行导洞侧壁加强

管幕在先行导洞侧壁向外打设,由于管幕自身直径较大且密排设置,对导洞侧壁格栅的削弱很大。为保证导洞结构的整体性,设计时采取如下加强措施: 在管幕开洞位置上方和下方的格栅钢架上分别焊接500 mm×300 mm×10 mm(长×高×厚)预埋钢板,沿纵向密排设置;在预埋钢板外侧设置402 mm×250 mm×10 mm(长×高×厚)异形帮焊钢板,分别与预埋钢板和钢管焊接。先行导洞侧壁开洞加强做法如图6所示。

(a) 剖面图 (b) 立面图

图6 先行导洞侧壁开洞加强图(单位: mm)

Fig. 6 Strengthening measures for sidewall opening of pilot tunnel (unit: mm)

2.3 洞桩设计与施工

2.3.1 洞桩设计

车站边桩兼顾挡土和支顶的双重作用,承担底板结构封闭前的侧向土压力及顶拱传递的竖向荷载,为临时受力构件,应按压弯构件进行承载能力验算。经计算,边桩选用D800 mm@1 400 mm钻孔灌注桩,桩底位于底板下6 m。

车站中桩承担底板结构封闭前顶拱通过中柱传递下来的竖向荷载,中桩与中柱对应设置,纵向间距一般取6~8 m。因中桩纵向间距较大且顶板覆土较厚,故其承担很大的竖向荷载。中桩按端承摩擦桩进行竖向承载力验算,并采取后注浆措施,对桩端、桩侧进行复式注浆。经计算,边桩选用D1 800 mm@7 000 mm钻孔灌注桩,桩底位于底板下13 m。

同时,应严格控制施工过程中边桩与中桩之间的相对升沉,施作结构底板前,相对升沉的累计值不得大于0.003l(l为边桩和中桩轴线间的距离),同时也不宜大于20 mm。

2.3.2 洞桩施工

由于边桩和中桩在暗挖小导洞内施作完成,施工时需要局部破除导洞底部初期支护,对导洞的稳定性和整体沉降有一定影响。成桩时导洞底部初期支护破口处采用6根φ25 mm环形钢筋(分为上下2层)搭接焊成环,与底板格栅主筋焊接牢固。

为防止边桩施工时因相邻2桩施工距离太近或间隔时间太短造成塌孔,边桩采取“隔3挖1”的跳孔法施工,且需在相邻桩混凝土达到75%的设计强度后,边桩才可进行成孔施工。由于中桩间距较大,中桩采用顺序钻孔方式施工。

洞桩施工采用泵吸反循环成孔施工工艺,应做好清孔处理,控制沉渣厚度,保证桩端承载力满足设计要求。本工程洞桩穿越松散的粉细砂层,在钻孔过程中应控制钻进速度并提高泥浆护壁质量,根据砂层的孔隙度、水压配置相应稠度的泥浆,防止塌孔。成桩地层大部分为砂卵石地层,其中卵石⑦层、⑨层卵石粒径较大,局部分布大块漂石,应严控钻孔垂直度,保证桩体不侵入主体结构。

2.4 扣拱及后续工序

对于常规的拱顶直墙洞桩法车站,扣拱施工引起的地表沉降较大。对管幕洞桩法而言,扣拱实施之前,管幕下方的竖向支撑体系已经形成,而且密排大直径管幕具有非常大的抗弯刚度,故扣拱施工对结构自身安全和周边环境的影响很小。因管幕洞桩法车站扣拱采用平顶结构,施工时要加强初期支护背后和二次衬砌背后注浆,确保扣拱与管幕之间密贴不脱空。

扣拱完成后,管幕洞桩法后续施工工序还包括: 地下1层土方开挖、中板及侧墙二次衬砌浇筑、地下2层土方开挖、底板及侧墙二次衬砌浇筑。上述工序引起的地层沉降很小,且在相关文献中已有较多论述,故本文不再赘述。

3 施工监测数据分析

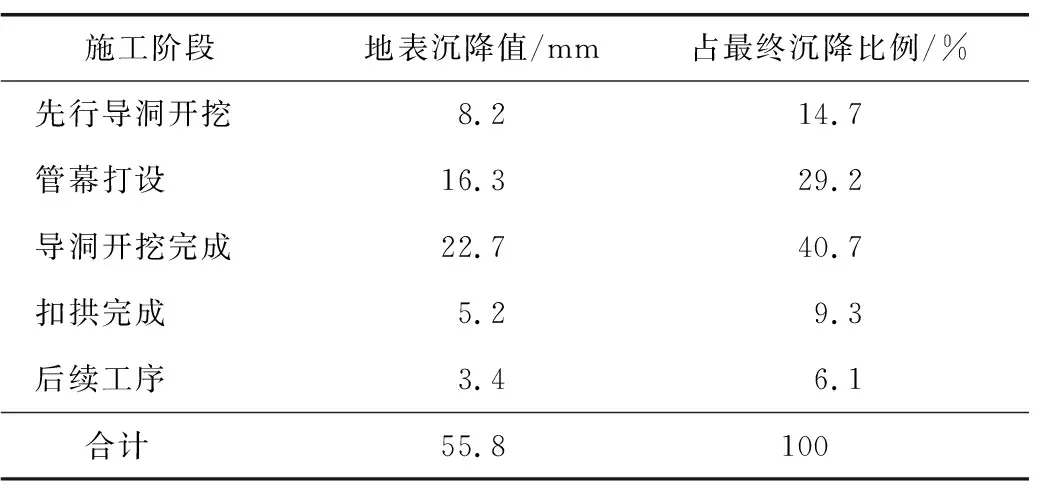

对现场监测数据进行分析可知,车站地表最大沉降点位于车站中部。选取一典型监测断面,车站主体结构施工完成后中部地表沉降值为55.8 mm。各施工阶段引起的地表沉降值统计如表1所示。

表1 车站中部各施工阶段地表沉降值统计表

Table 1 Statistics of surface settlement of each construction stage in middle of station

施工阶段 地表沉降值/mm占最终沉降比例/%先行导洞开挖8.214.7管幕打设16.329.2导洞开挖完成22.740.7扣拱完成5.29.3后续工序3.46.1 合计55.8100

由表1可知: 1)管幕洞桩法车站主体结构完成后的最终沉降值为55.8 mm,该数值与常规的拱顶直墙洞桩法车站相比较小; 2)管幕打设和导洞开挖(包括先行导洞开挖和导洞开挖完成)引起的地表沉降占最终沉降值的比例为84.6%,是管幕洞桩法引起地层沉降的关键工序; 3)管幕打设引起的地表沉降值为16.3 mm,其对周边环境的不利影响在可控范围内。

4 结论与讨论

本文以北京地铁19号线工程右安门外站为工程背景,论述了管幕洞桩法地铁车站设计施工过程中的关键技术,并对施工监测数据进行了分析,得出结论如下:

1)管幕洞桩法施工可减小地铁车站对地下空间的占用,且对周边环境和地表沉降影响较小,适合修建超浅埋、大断面、复杂地质条件下的暗挖地铁车站。

2)管幕打设和导洞开挖引起的地表沉降占最终沉降值的比例较大,是管幕洞桩法设计与施工的关键工序,应采取有效工程措施减小其对环境的影响。

管幕洞桩法起步较晚,工程经验积累较少,目前仅依托个别工程对其施工引起的变形特点及控制措施进行研究,并未形成系统性结论。尤其是在导洞内进行的管幕施工目前各单位施工水平差异较大,尚未形成统一规范的做法,不利于安全、进度及成本控制。下阶段应综合考虑环境条件、地层状况、结构跨度等因素确定管幕施工参数,总结施工经验,优化管幕打设工艺,进一步减小管幕施工的造价、工期及对环境的不利影响。