干燥煤炼焦对循环氨水用量和剩余氨水产生量的影响计算

张雪红,石隆基,薛改凤,魏 编

(1.中央研究院武钢有限技术中心,湖北 武汉430080;2.炼焦煤利用湖北省重点实验室,湖北 武汉430080;3.武汉平煤武钢联合焦化有限责任公司,湖北 武汉430082)

目前国内外焦化行业大多采用水分8%~12%的湿煤炼焦,产生的焦化废水污染重,处理成本高、难度大,是世界性难题。日本20 世纪80 年代采用煤调湿技术将入炉煤水分稳定在6%左右,1992 年进一步将入炉煤水分干燥到2%以下;国内1994 年开始引进应用煤调湿技术,并有企业和研究机构开展了相关研究。

入炉煤水分干燥技术减少了炼焦煤中的水分,有利于焦炭质量的改善与稳定,降低能耗,减少剩余氨水的产生量,缓解焦化回收工序、企业废水处理的负担;同时由于煤气中水蒸气量的下降,所需的循环氨水量也相应下降[1]。

国内外相关机构研究了入炉煤水分减少对焦炭质量、弱黏煤配比、炼焦产品产率等方面的影响[2-5]。但在生产过程中,尤其是环保方面,更需要关注循环氨水用量和剩余氨水产生量,目前有关干燥煤炼焦预处理技术对循环氨水用量和剩余氨水产生量方面的研究未见报道。笔者以1 t 干煤为基准,通过理论计算,对比研究了水分为11%和2%入炉煤循环氨水量和剩余氨水量的差别,可为水分大幅减少的干燥煤炼焦工艺中的循环氨水调节优化,提供理论依据。

1 循环氨水用量的计算

入炉煤在焦炉炭化室干馏后,生成焦炭和荒煤气。从炭化室导出的荒煤气温度在650 ℃~700 ℃,其中除净煤气外,还含有气态的焦油、粗苯、水蒸气、硫化氢等。由于荒煤气温度较高,需采用循环氨水冷却处理。循环氨水从桥管喷出,将荒煤气冷却至80 ℃~85 ℃,在冷却过程中,循环氨水吸收热量升温,荒煤气放出热量降温,使大部分焦油气和水被冷凝下来,其他物质的温度也大幅下降。冷却过程中,入炉煤中的水分和炼焦过程中产生的化合水也同样被冷却下来,因此,入炉煤水分不同,将会影响循环氨水的需求量。

循环氨水用量的相关计算过程遵循质量守恒和能量守恒定律。经查询,炼焦过程相关产品的产率见表1[6]。入炉煤水分按照GB/T 211—2007《煤中全水分的测定方法》计量为11%,因计算结果以干煤为基准,转化后为12.4%,需再加上化合水2.2%,总计为14.6%。

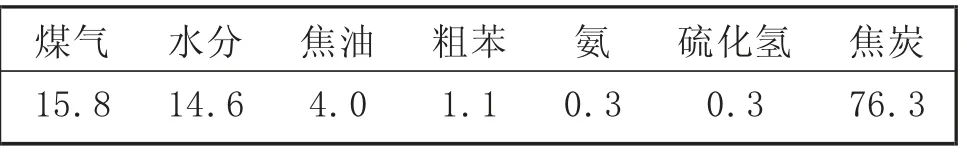

表1 炼焦过程主要炼焦产品产率(相对于干基煤) %

从表1 可以看出,以水分11%的煤入炉炼焦,主要产品除焦炭外,水蒸气的产率和焦炉煤气较为接近,其次为焦油和粗苯,产率分别为4.0%和1.1%,氨和硫化氢的产率基本相同,均为0.3%。

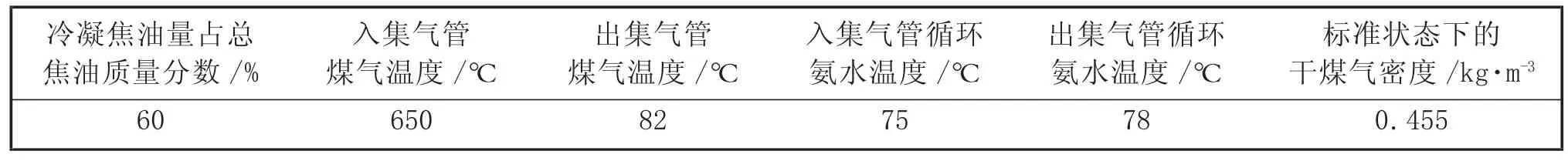

冷却后的荒煤气温度为80 ℃~85 ℃,焦油气50%~60%冷凝下来,循环氨水从70 ℃~75 ℃升高至75 ℃~78 ℃,文中分别取范围内数值进行计算,具体操作指标见表2。

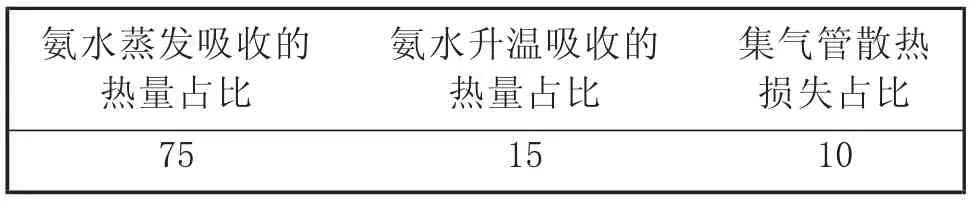

循环氨水在冷却煤气过程中吸收的热量可分为蒸发吸热和升温吸热,循环氨水吸收热量分配情况见表3。

表2 操作指标

表3 循环氨水吸收热量分配情况%

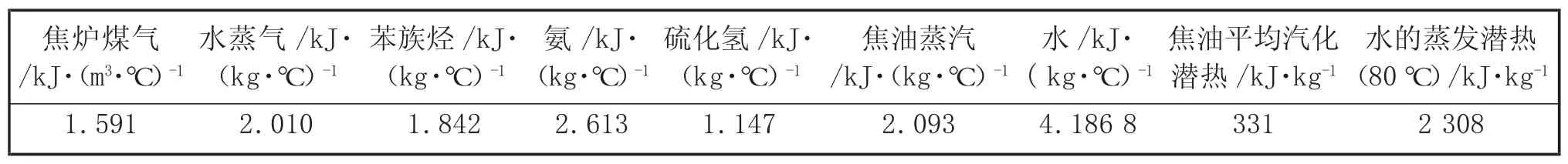

煤气中各种组分在82 ℃~650 ℃的平均比热见表4。

根据表1 至表4 中的相关数据,计算入炉煤水分11%条件下的循环氨水用量,具体过程如下。

表4 煤气中各种组分在82 ℃~650 ℃的平均比热

(1)煤气放出的显热

1 000×15.8%÷0.455×1.591×(650-82)=313 808.1 kJ

(2)焦油蒸汽放出的显热

1 000×4%×2.093×(650-82)=47 553.0 kJ

(3)焦油蒸汽放出的冷凝热

1 000×4%×60%×331=7 944.0 kJ

(4)水蒸气放出的显热

1 000×14.6%×2.010×(650-82)=166 685.3 kJ

(5)苯族烃放出的显热

1 000×1.1%×1.842×(650-82)=11 508.8 kJ

(6)氨放出的显热

1 000×0.3%×2.613×(650-82)=4 452.6 kJ

(7)硫化氢放出的显热1 000×0.3%×1.147×(650-82)=1 954.5 kJ(8)放出的总热量

313 808.1+47 553.0+7 944.0+166 685.3+11 508.8+4 452.6 +1 954.5=553 906.3 kJ

(9)根据氨水蒸发吸收的热量,计算所需循环氨水用量

553 906.3×75%÷2 308=180.0 kg

(10)根据氨水升温吸收的热量,计算所需循环氨水用量

553 906.3×15%÷4.186 8÷(78-75)=6 614.9 kg

(11)计算集气管的散热损失

553 906.3×10%=55 390.6 kJ

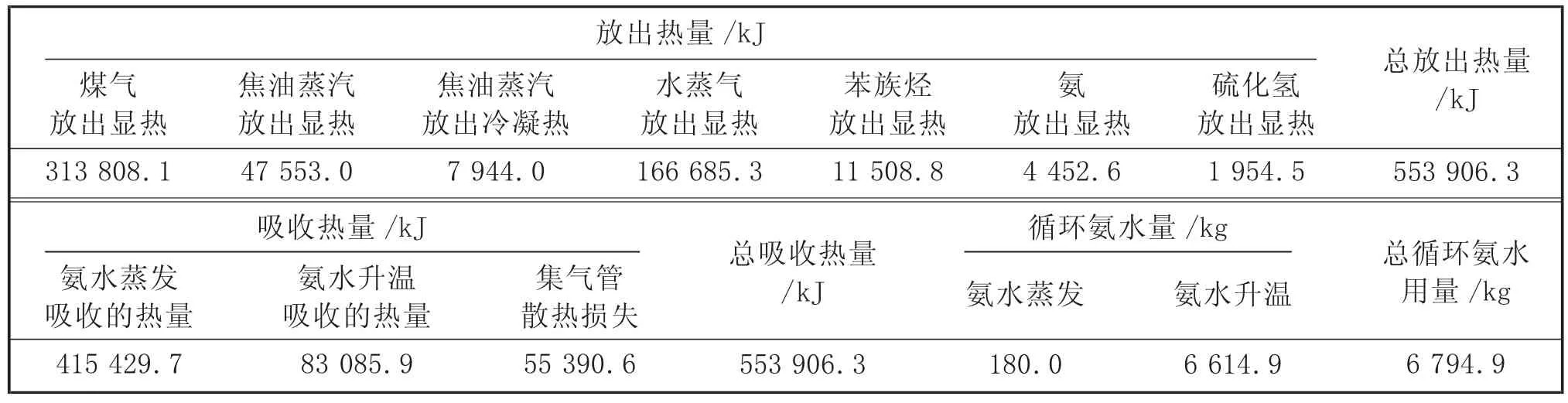

入炉煤水分11%条件下的循环氨水用量计算结果汇总见表5。

表5 入炉煤水分11%条件下的循环氨水用量计算结果

从表5 可以看出,当入炉煤水分为11%时,除煤气放出的显热外,水蒸气放出的显热是最高的,占到总放热量的30%。可见,入炉煤水分减少对循环氨水用量的减少影响明显。

按照同样的方法可以计算出入炉煤水分2%条件下的循环氨水用量,为5 338.4 kg。对比结果可知,当入炉煤水分从11%降至2%时,吨干煤用循环氨水量下降1 456.5 kg,下降约21.4%。

2 剩余氨水产生量的计算

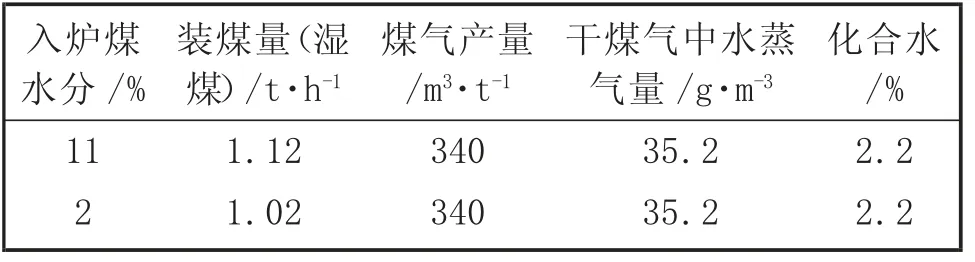

剩余氨水来自入炉煤中的水分,包括游离水和化合水[7]。游离水是指与煤呈物理状态结合的水,吸附在煤的外表面和内部孔隙中;化合水包括结晶水和热解水。不同入炉煤的游离水和化合水存在差异,文中取表6 所示数值计算结焦过程中产生的总水量,计算范围至初冷器后,但由于初冷器后煤气中仍存在少量水,剩余氨水量的计算需减去初冷器后煤气带走的水量。相关基础数据见表6[6]。

表6 基础数据

根据炼焦过程中的水平衡,剩余氨水量= 入炉煤带入的水量(即荒煤气中带入集气管的水量)- 初冷器后煤气带走的水量,计算如下。

荒煤气含水量=装煤量(湿煤)×入炉煤水分+装煤量(干煤)×2.2%

初冷器后煤气带走的水量=装煤量×煤气产量×干煤气中的水蒸气量

入炉煤水分11%条件下剩余氨水量的计算过程:

(1)煤气中带入集气管的水量

1.12×1 000×11%+1×1 000×2.2%=145.2 kg/h

(2)初冷器后煤气带走的水量

1×340×35.2×10-3=12.0 kg/h

(3)产生的剩余氨水量

145.2-12.0=133.2 kg/h

按照同样的方法可计算出入炉煤水分2%条件下产生的剩余氨水量为32.4 kg/h。

上述计算结果表明,当入炉煤水分从11%下降至2%时,1 t 干煤产生的剩余氨水从133.2 kg 降至32.4 kg,下降75.7%。可见,炼焦煤干燥技术减少了入炉煤水分,大幅减少了剩余氨水的产生量,有利于降低焦化废水处理压力,符合当前环保要求。

3 结 论

采用干燥煤炼焦技术可降低剩余氨水的产生量,减少荒煤气冷却过程中循环氨水的用量。以1 t 干煤为基础,炼焦煤水分从11%降至2%时,冷却荒煤气用循环氨水量从6 794.9 kg 下降至5 338.4 kg,下降约21.4%;产生的剩余氨水从133.2 kg 降至32.4 kg,下降75.7%。降低炼焦煤水分,剩余氨水产生量下降,可大幅缓解焦化废水处理压力。