氧化锆负载双金属复合催化剂的制备与性能表征

郭一然,侯怡劭,孟 蓬,杨 帆,陈 宇,刘 雯,贾士芳,石国亮(太原科技大学,山西 太原030024)

乙二醇作为一种重要的有机化工原料,在聚酯纤维等领域有着广泛的应用[1]。以煤基合成气为原料,经中间产物草酸二甲酯加氢制备乙二醇是一种绿色合成技术路线[2-5],其催化剂主要是利用传统沉淀法制备的以硅类载体(如SiO2)为主的负载型铜基催化剂,因存在硅载体易流失、铜颗粒易团聚等缺点[6],其应用受到限制。

非硅类载体氧化锆兼具酸碱性、氧化还原性,作为催化剂载体,与活性组分易产生明显的电子相互作用,可增强载体与活性组分之间的相互作用,提高催化剂的稳定性,近年来颇受关注[7]。Y.F.ZHU等[8]首次采用氧化锆为载体,用共沉淀法合成的Cu/ZrO2催化剂在草酸二甲酯加氢制乙二醇催化反应中表现出较好的催化活性和稳定性。也有研究者使用络合剂草酸钠辅助共沉淀法制备了Cu/ZrO2催化剂[9]。然而,由于氧化锆前驱体的高水解反应活性,目前采用传统沉淀法制备的氧化锆载体比表面积小,以此作为载体负载的活性铜基催化剂表面存在金属铜颗粒的团聚,未实现铜活性物种在其表面上的高分散,常导致催化剂颗粒的烧结、失活。因此,制备具有高比表面积的介孔结构载体,不仅可以提高活性物种的分散度,还可以通过介孔孔道的限域作用,获得不同粒径的活性物种,将有利于提高催化剂的稳定性和活性。有报道将Al助剂引入Cu/ZrO2催化剂中,可产生电子缺陷位[10],不仅有助于铜物种的分散,还可通过电子转移增强载体-金属活性组分之间的相互作用,抑制活性组分铜的烧结,提高催化剂的稳定性。因此,制备性能优良的氧化锆载体,用于负载高分散的铜铝双金属催化剂具有重要的研究意义。

基于对高比表面积载体的合成方法与提高载体表面铜物种分散性的分析研究,太原科技大学材料化学工程课题组采用一步蒸汽水解法合成出了具有高比表面积的Al-Cu/ZrO2双金属催化剂,并对该催化剂的结构性能进行了表征,研究不同铝含量和铜含量对合成催化剂结构性能的影响。

1 实 验

1.1 试剂材料

正丁醇锆,阿拉丁试剂;硝酸铜、硝酸铝,天津博迪化工公司;无水乙醇,北京益利精细化工品公司;蒸馏水,自制。

1.2 复合催化剂的制备

以硝酸铝为助剂,硝酸铜为铜物种前驱体,正丁醇锆为载体前驱体,采用蒸汽水解法一步合成复合催化剂。

称取一定量的硝酸铜分别加入4 份18.3 g 无水乙醇中,在室温下缓慢搅拌至完全溶解,获得溶液A。称取0.08 g~0.43 g 的硝酸铝分别倒入A 溶液中,继续搅拌至硝酸铝完全溶解,获得溶液B。再称取1.92 g正丁醇锆加入B 溶液中,室温下搅拌约10 min,获得均匀混合的溶液C。将C 溶液倒入预先盛有一定量蒸馏水的反应釜中,放入烘箱中于413 K 充分反应24 h。反应结束后,样品分别用无水乙醇洗涤过滤两次,置入烘箱干燥24 h,在823 K 下焙烧3 h,获得Al-Cu/ZrO2双金属催化剂样品。催化剂中铜质量分数为20%,铝质量分数为1%、2%、3%、5%。催化剂分别命名为1Al-20Cu/ZrO2、2Al-20Cu/ZrO2、3Al-20Cu/ZrO2、5Al-20 Cu/ZrO2。

为了研究铜含量对催化剂结构的影响,分别称取0.188 g~0.750 g 的硝酸铜溶解于无水乙醇中,再依次加入一定量的硝酸铝和1.92 g 正丁醇锆至上述溶液中,搅拌溶解获得混合溶液。后续步骤同上所述。催化剂中铝质量分数为3%,铜质量分数为10%、20%、30%、40%。催化剂分别命名为3Al-10Cu/ZrO2、3Al-20Cu/ZrO2、3Al-30Cu/ZrO2、3Al-40Cu/ZrO2。

1.3 复合催化剂的表征

采用X 射线衍射(XRD)测试样品的晶相结构,X 射线衍射仪型号为Sgunadzu XRD-6000,扫描速率为8 °/min,扫描角度为20 °~80 °。使用美国康塔公司QUADRASORB SI 型比表面积测试仪表征样品的比表面积。使用TP5080 全自动吸附仪进行程序升温还原(H2-TPR),测定样品活性金属铜的还原温度。

2 结果与讨论

2.1 复合催化剂的XRD 表征

不同铝含量复合催化剂的XRD 图见图1,不同铜含量复合催化剂的XRD 图见图2。

从图1、2 可以看出,所有样品均出现了明显的衍射峰,表明具有良好的结晶度。其中,在2θ 值为30 °、35 °、50 °和60 °出现的特征衍射峰属于氧化锆四方相结构特征衍射峰,未出现氧化锆单斜相特征衍射峰。研究表明[11],与单斜相和四方相混合相相比,具有纯四方相结构的氧化锆将更有利于催化反应活性的增加。图1、2 中均未出现氧化铝的特征衍射峰,说明铝已均匀分散于氧化锆表面。在2θ 值为38.7 °出现的特征衍射峰对应CuO 的晶相特征衍射峰;在2θ值为74.1 °对应单质Cu 的晶相特征衍射峰。

图1 不同铝含量复合催化剂的XRD 图

图2 不同铜含量复合催化剂的XRD 图

从图1 还可以发现,随着铝含量的增加,样品的衍射峰强度逐渐减弱,当铝质量分数小于2%时,这种变化不明显,但当其质量分数大于3%时,衍射峰强度降低明显,到5%时样品已呈现微晶状态,表明氧化锆载体结晶度的降低伴随着晶体颗粒的减小。分析其原因可能是铝元素的加入延迟了氧化锆的晶化。值得注意的是,CuO 的晶相特征衍射峰强度随铝含量的增加变化不明显,仅在铝质量分数为3%时显示出较低的晶体特征衍射峰,说明该条件下CuO 晶体颗粒分散更好。而单质Cu 的衍射峰强度却随铝含量的提高而降低明显,说明铝的加入可以促进铜颗粒在氧化锆载体表面上的良好分散。

从图2 还可以看出,铜含量的增加对样品的结晶度和氧化锆颗粒大小几乎无影响。但当铜质量分数由10%增加到20%时,CuO 衍射峰强度迅速增加,之后CuO 衍射峰强度不再随铜含量的增加而变化,说明CuO 颗粒可能随其含量的增加,部分发生了从载体表面向体相内的过渡[12]。

综上所述,当铝质量分数为3%和铜质量分数为20%时,CuO 和单质Cu 颗粒在氧化锆载体表面分散更好。因此后续实验将以3Al-20Cu/ZrO2催化剂为样品进行性能测定。

2.2 复合催化剂的氮吸附表征

样品3Al-20Cu/ZrO2催化剂的氮气吸附- 脱附等温线见图3。

图3 样品3Al-20Cu/ZrO2 的氮气吸附-脱附等温线

从图3 可以看出,该样品的等温线特征为吸附曲线与脱附曲线不一致,存在迟滞回线或滞后环,而且随相对压力P/P0(P指制冷剂的饱和压力,kPa;P0指被吸附物的饱和压力,kPa)值出现在0.7~0.99,属于典型的伴随H2 型滞后环的Ⅳ型等温线,表明合成的样品为圆筒形状的介孔Al-Cu/ZrO2复合材料。另外,样品的吸附等温线出现了较高的氮气吸附量,表明样品可能具有较大的比表面积。经分析测定,该样品的比表面积为100 m2/g。

2.3 复合催化剂的H2-TPR 表征

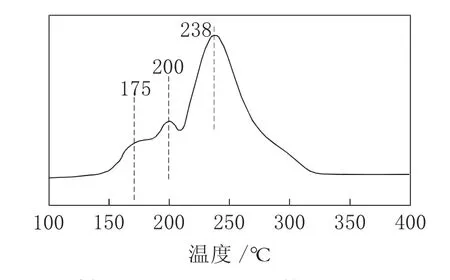

为进一步表征样品3Al-20Cu/ZrO2催化剂的还原能力、活性组分与载体表面之间的相互作用,进行了H2程序升温还原表征(H2-TPR)。样品3Al-20Cu/ZrO2催化剂的H2-TPR 图见图4。

图4 样品3Al-20Cu/ZrO2 的H2-TPR 图

从图4 可以看出,活性组分铜物种的还原峰位于170 ℃~240 ℃,表明复合催化剂的活性组分铜物种与氧化锆载体表面之间的相互作用较强,同时铝助剂的加入也促进了铜物种的高度分散,其结果明显优于文献[13]报道的320 ℃左右的还原峰。

3 结 论

3.1 以硝酸铝为助剂,硝酸铜为铜物种前驱体,正丁醇锆为载体前驱体,采用蒸汽水解法一步合成出了具有纯四方相结构、高比表面积的介孔Al-Cu/ZrO2复合双金属催化剂材料。

3.2 随着铝助剂含量的增加,复合材料的结晶度降低、晶化程度延迟。部分铜物种衍射峰强度随铝含量的增加而降低,有效促进了其在氧化锆载体表面上的良好分散。

3.3 随着铜含量增加,部分铜物种可能发生了从载体表面向体相内的过渡。H2程序升温还原表征表明,铜物种与载体氧化锆之间存在强的相互作用,而且呈现出高的分散性。