基于FBG阵列的滑动探测系统设计

王景芝

(吉林工业职业技术学院电气与信息技术学院,吉林 132013)

1 引 言

在工业应用中常常会出现需要通过机械手、机械臂对物体进行夹持的状态,在物体上的施力大小需要进行合理控制,过大容易对物体造成损伤,过小会导致物体滑动,除此之外,有些应用还需要对物体滑动程度进行监测[1-2]。故研究对滑动状态具有监测能力的传感系统具有重要意义。

可实现此类控制的传感器大致分为:压电型、电容传感型和光波导型[3-5]。Kosaka等[6]人采用压电传感器阵列实现了约4 cm×4 cm×3 mm区域的滑动传感,但其内部电路排布复杂、成本高,且容易损坏,限制了其广泛应用。Xu等人[7]利用电容传感器实现了滑动检测的方位识别,虽然该系统灵敏度及空间分辨率较高,但易受干扰稳定性差。Yuan等[8]人曾提出采用光纤滑动传感的方式完成对二维旋转平面镜的控制,但受当时的工艺能力限制,很难标准化。由此可见,光纤传感技术在柔性探测、密集排布以及抗干扰性等方面的优势令其在滑动状态探测领域具有特殊优势。

光纤传感器本身具有体积小、柔性好、抗干扰性好、无源等[9-11]特点,在实现滑动传感方面具有一定优势,这也与目前滑动传感系统向小型化、集成化的发展方向不谋而合。其中,光纤布拉格光栅(FBG,fiber Bragg grating)[12-16]由于其在光纤上刻栅使回波信号强度大幅提升,更加适用于微弱信号的探测与识别,故基于FBG阵列的区域传感单元应运而生,本文就是基于FBG阵列实现物体滑动状态的实时监测,利用滑动导致物体内部剪切力改变从而分析其状态的。

2 系统设计

2.1 基本原理

当温度恒定时,FBG加工完成后其折射率、光栅周期均为常数,则其回波的中心波长仅受应变的影响,当FBG仅受轴向应变εz时,其波长偏移量有

ΔλB=(1-Pe)εzλB

(1)

其中,λB是FBG回波的中心波长;ΔλB是波长偏移量;Pe是应变与光的有效相应系数;εz是z轴向微应变量。

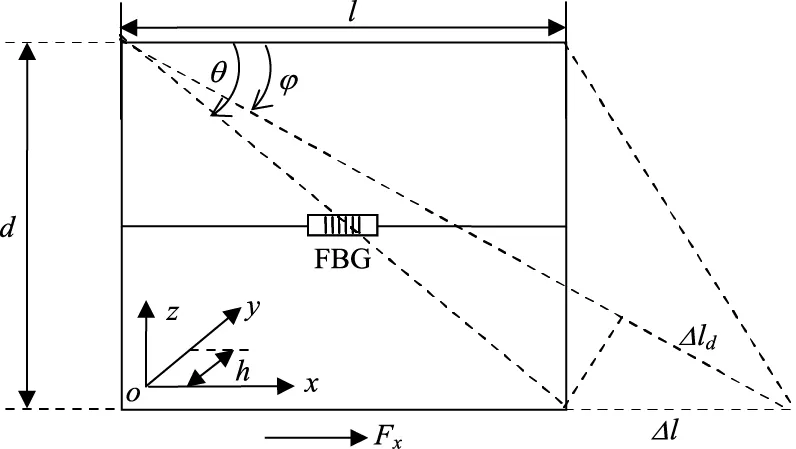

为了描述当物体在表面被滑动时的剪切力分布,给出了承载面及FBG的受力示意图,如图1所示。

图1 传感模块结构Fig.1 Structure of sensor module

设x轴方向剪切力为Fx,传感单元有效长度为l,宽度d和高度h。FBG与被测物体之前不发生打滑现象,则剪切应变量以施力和变形方式的表达有:

(2)

其中,Δl表示在x轴方向的延长率,剪切模量G可以表示为:

(3)

其中,Em为材料杨氏模量;vm为其泊松比。设x轴方向Fx与Δl的比例系数为km(km=Fx/Δl),则将式(3)代入式(2)化简后,有:

(4)

因为当剪切力存在时,Δθ的改变量是很小的,所以可以做θ≈φ的近似,则:

Δld=Δlcosθ

(5)

最终,FBG上的应变值可以表示为:

(6)

由式(6)可以看出,函数前半部分与测试单元参数相关,后半部分与施力大小及方向相关。当θ为0°时,x轴向的剪切力的测试效果最敏感;当θ为90°时,y轴向的剪切力的测试效果最敏感。

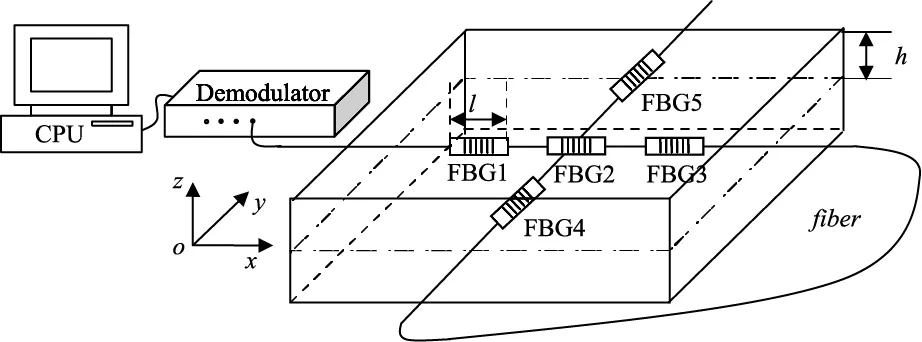

2.2 系统设计

系统由PC、光源、解调仪、传输光纤及传感单元组成。解调仪中集成扫频激光光源,完成对所有FBG覆盖波段的扫频,解调仪光纤端口部分完成光信号的采集;滑动传感单元采用FBG阵列实现,FBG有效长度为10 mm,在x轴方向铺设3个FBG,间距10 mm,在中心位置y轴方向铺设2个FBG,间距20 mm,从而构成相互正交的FBG阵列,5个FBG在厚度z轴方向距离为4 mm(h=4 mm)。

图2 传感系统总体结构图Fig.2 Overall structure of the sensing system

3 参数优化及仿真分析

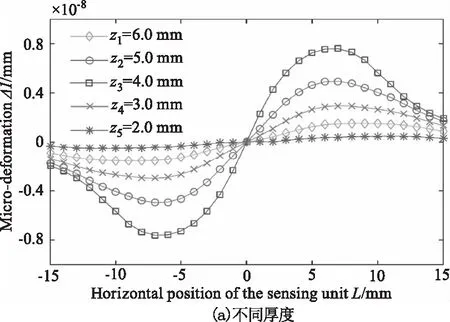

为了使系统可以尽可能地检测到最大剪切力,对不同参数条件下的应变量进行了仿真分析。采用的硅胶块作为传感材料,尺寸为60 mm×40 mm×10 mm,杨氏模量为3.76 GPa,泊松比为0.485。传感单元选用硅胶是依据夹持工装中该材料可以保护被夹持工件表面不受损伤,故将FBG阵列排布在硅胶块夹层的方式实现夹持结构的传感特性。在该传感区域中央放置待测物体(坐标系原点取传感单元中心位置),待测物为边长20 mm的钢制正立方体,密度为7.85 g/cm3,经计算可知,其在传感区域的重力为0.628 N。针对FBG有效尺寸lFBG和FBG到传感单元上表面的距离h进行优化设计。令lFBG=10 mm,h分别取2 mm、3 mm、4 mm、5 mm、6 mm,分析不同h时形变灵敏度的变化趋势,如图3(a)所示。

图3 不同参数条件下微位移量变化趋势Fig.3 Trend of micro-deformation under different parameters

在图3(a)的仿真结果中可知,当FBG有效长度不变时,其在传感单元中的放置深度对形变灵敏度影响明显不同,令h=4 mm,lFBG分别取4 mm、6 mm、8 mm、10 mm、12 mm,分析了不同lFBG条件下形变灵敏度的变化趋势,如图3(b)所示。仿真结果显示,在相同的横向剪切力作用下,当FBG有效尺寸固定时,埋入深度会影响形变灵敏度,呈现先增大后减小的趋势,在已设计的几种结构中当h=4 mm时,响应最敏感;与此同时,当埋入深度固定不变时,随着FBG有效长度的增大,形变灵敏度会成正比例增大,但由于需要考虑测试区域的空间分辨率,最终选择了lFBG=10 mm。

4 实 验

4.1 实验条件

实验系统包括一个宽带光源,一个FBG解调器(分辨率为1 pm)、计算机及滑传感单元。宽带光源发出的光经隔离器、耦合器后进入传感单元,传感单元采用60 mm×40 mm×10 mm的硅胶体构成,并将FBG预埋在深度4 mm的位置上。当待测物受到x方向施力时,FBG的中心波长发生偏移,从而判断分析其是否产生滑动或滑动的位置。

4.2 灵敏度测试

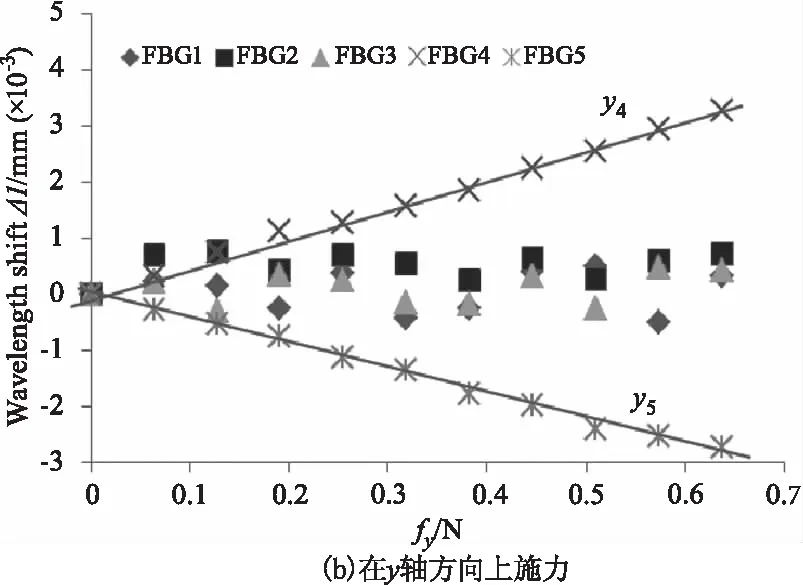

根据传感单元的设计,5个FBG传感器被嵌入到相应的测试位置上,对于传感单元而言,其具有对称性,剪切沿正轴(x和y)施加力,形成在x和y方向上的力fx或fy。当传感单元上施加fx时,实验结果如图4(a)所示,当传感单元上施加fy时,实验结果如图4(b)所示。

实验结果显示,当加载fx时,FBG1、FBG2和FBG3产生波长偏移响应,而FBG4、FBG5由于剪切力fx与其轴向垂直,故中心波长基本保持不变;当加载fy时,FBG4、FBG5产生波长偏移响应,而FBG1、FBG2和FBG3由于剪切力fx与其轴向垂直,故中心波长基本保持不变。将施力量与波长偏移量进行拟合,并对比5个FBG测试结果后发现,y1=y4=0.0051x-2.2×10-5,y2=0.0063x+1.6×10-5,y3=y5=0.0043x+1.6×10-5(斜率表示其灵敏度,单位nm/N)。由于FBG1与FBG3的位置间距与FBG4和FBG5的位置间距是一致的,所以在不同轴向上其受相同剪切力时,具有相近的应变-波长偏移量响应曲线。FBG1和FBG4属于压缩状态,FBG3和FBG5属于拉伸状态,故其拟合曲线斜率略有不同。FBG2由于传感位置更近,故其灵敏度在该组FBG中最高。综上所述,从FBG的波长偏移响应编号及程度可以实现对待测物剪切力大小及方向的识别,同时,其线性度可以反映该系统具有较好的稳定性。

图4 不同施力方向下各个FBG的波长偏移量Fig.4 Wavelength shift of each FBG under fx and fy

4.3 滑动测试

当被测物在传感单元上,通过不断增加拖拽力使物体在传感单元上产生位移,对物体不动、产生位移,最终匀速滑动出传感单元的过程进行分析,整个拖拽过程1.0 s内完成,则FBG的波长偏移量如图5所示。

图5 滑动过程中波长偏移量变化趋势Fig.5 Trend of wavelength shift during sliding

当被测物在传感单元上未发生滑动摩擦时,虽存在沿x或y方向的剪切力,但FBG初始波长不发生改变,即剪切力对FBG形成预应力的作用效果,从而不产生Δλ。而当物体产生滑动,则该力平衡状态被打破,其横向剪切力发生改变,从而对应位置FBG中心波长发生改变。最终,稳定匀速滑动时,虽然存在与传感单元的摩擦力,但由于与FBG张力平衡,故其偏移量几乎为零,略有波动。在此基础上,对不同的滑动速度进行了测试,采用1.0 s和2.0 s完成同一待测物的滑动测试,结果如图6所示。

图6 不同滑动速度下的波长偏移量变化Fig.6 Wavelength shift variation at different sliding speeds

由图6(a)和(b)对比可知,当拖动传感单元上物体的轨迹相同时,其对应的波长偏移量振幅相同,说明传感单元中FBG检测到的波长偏移量仅与横向剪切力的大小与方向有关,受运动速度影响很小,侧面反映了系统具有较好的可重复性;同时,虽然物理过程一致,但由于滑动时间不同,FBG产生的波长偏移量变化所占时长具有明显不同,2.0 s内完成时波长偏移量的波动时间约0.65 s,比1.0 s内完成时的约0.32 s要延长约1倍。可见,虽然响应谱形未发生明显变化,但通过解调波动时间可以实现对滑动速度的解算。

5 结 论

针对相移型光纤光栅传感器回波光谱中相移幅度、位置的精确控制问题,提出了一种用对称加载应力的微应变调制结构,通过梁弯曲实现对相移型光纤光栅局域相移进行调谐,通过改变载荷的位移,可以很容易地配置相移幅度。该方法可稳定控制正负相移,低成本、精度高。该方法适应各种机械设计,在动态光学器件中具有潜在的应用前景可以作为可调谐光纤激光器,精细可调谐光学滤波器或位移/应变传感器。