洗衣机用永磁同步电机转子结构的电磁设计和分析对比

张 旭 林明耀

(东南大学 电气工程学院 南京 210096)

引言

变频器供电的永磁同步电机和转子位置矢量闭环控制算法配合,不仅具备普通直流电机的优异调速性能,最重要的是实现了无刷化,提高了电机的使用寿命,降低了维修成本。这使PMSM在需要高控制精度和高可靠性的场合[1],如航空航天、数控机床、机器人、电动汽车、计算机外围设备和家用电器等方面有着巨大应用前景。

表贴式永磁转子是最常见的一种转子结构,这主要是由于这种易于生产装配、成本低,同时可以通过优化设计磁钢形状,生成逼近正弦波形的气隙磁场。表贴式永磁转子的局限在于其隐极结构,不具备利用磁阻转矩的条件,同时聚磁能力较弱,难以提升其转矩密度。内置式永磁转子的磁钢固定在铁心中,由于磁钢不正对磁场,抗退磁能力较强,同时由于其凸极结构,可以利用磁阻转矩。传统内置式永磁转子的局限在于无法避免漏磁问题,采用隔磁桥本质上是通过损失部分聚磁能力,在隔磁桥饱和后来形成较大磁阻。显然,隔磁桥宽度与限制漏磁的能力成反比,但是隔磁桥宽度如果过小,转子的机械强度无法得到保证,所以目前隔磁桥的子的漏磁系数仍难以减小。

因此,本文提出来了一种利用非铁磁部件固定永磁和铁心的新型拼接式转子,并与传统表贴式永磁转子和内置式永磁转子电机的电磁性能进行比较分析。

1 拼接式转子基本结构

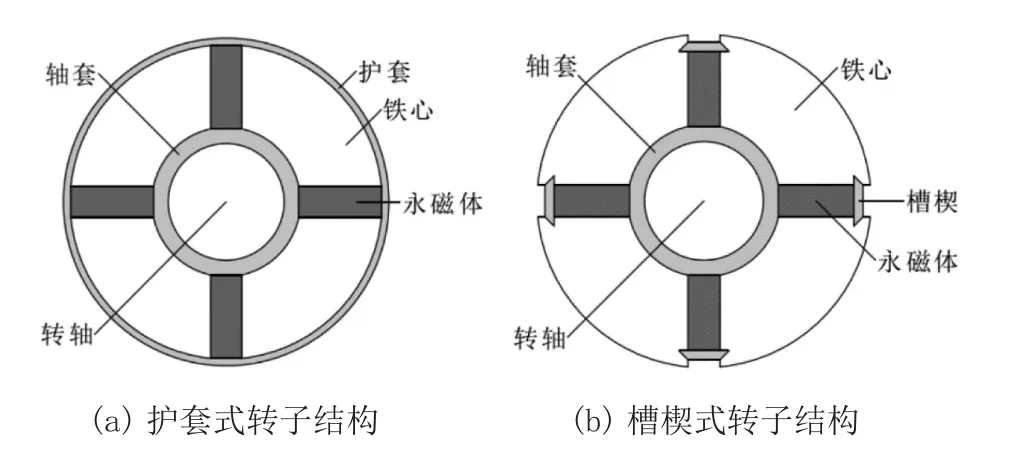

图 1(a) 所示为护套式内置永磁转子,采用独立铁心,将非磁性轴套外套在轴承上,在转子最外侧用高强度护套固定铁心和磁钢。最外侧的护套在装配时采取过盈配合,因此在护套固定下的铁心和磁钢在高速旋转时也时刻处于压紧的状态,具备一定的机械可靠性。护套式转子的局限在于护套增大了电机的等效气隙,转子磁场强度受限。如果要弥补气隙的变大,就需要更多的磁钢用量,增加了成本。图1(b) 所示为槽楔式内置永磁转子,这种结构也采用分块铁心和非磁性轴套。同时为了替代转子外侧的护套,这种结构用梯形截面的槽楔将独立铁心和磁钢定位。虽然这种槽楔式内置永磁转子与前者相比,没有增加气隙的等效厚度,但是槽楔与铁心的接触面应力很大,转子的可靠性不如前者,通常应用在转速较低的场合。

2 电机主要尺寸设计与有限元模型

2.1 电机的主要尺寸计算

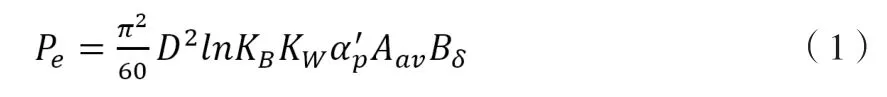

径向永磁电机的主要尺寸计算公式为[2]:

式中:

Pe—电机的额定功率;

KB—气隙磁场波形因数,对于正弦分布的气隙磁场来说,KB=1.11,为定子内径;

l—铁心叠长;

Kw—电机的绕组因数;

Aav—电机的平均电负荷:

Bδ—气隙磁密的最大值。

图1 拼接式转子结构

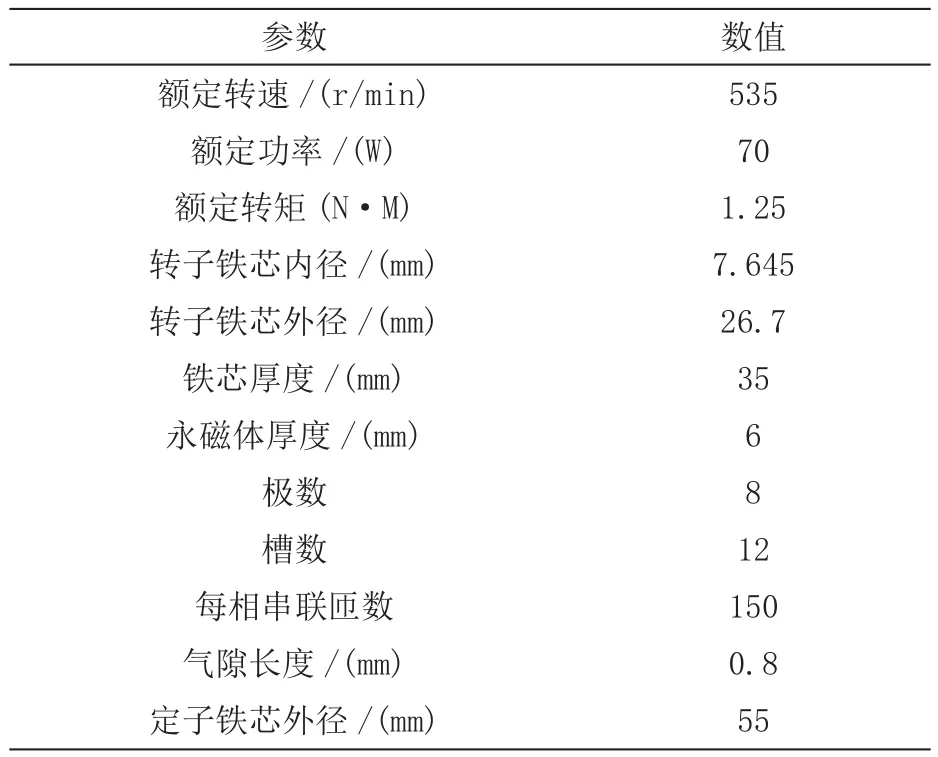

表1 洗衣机用永磁同步电机设计参数

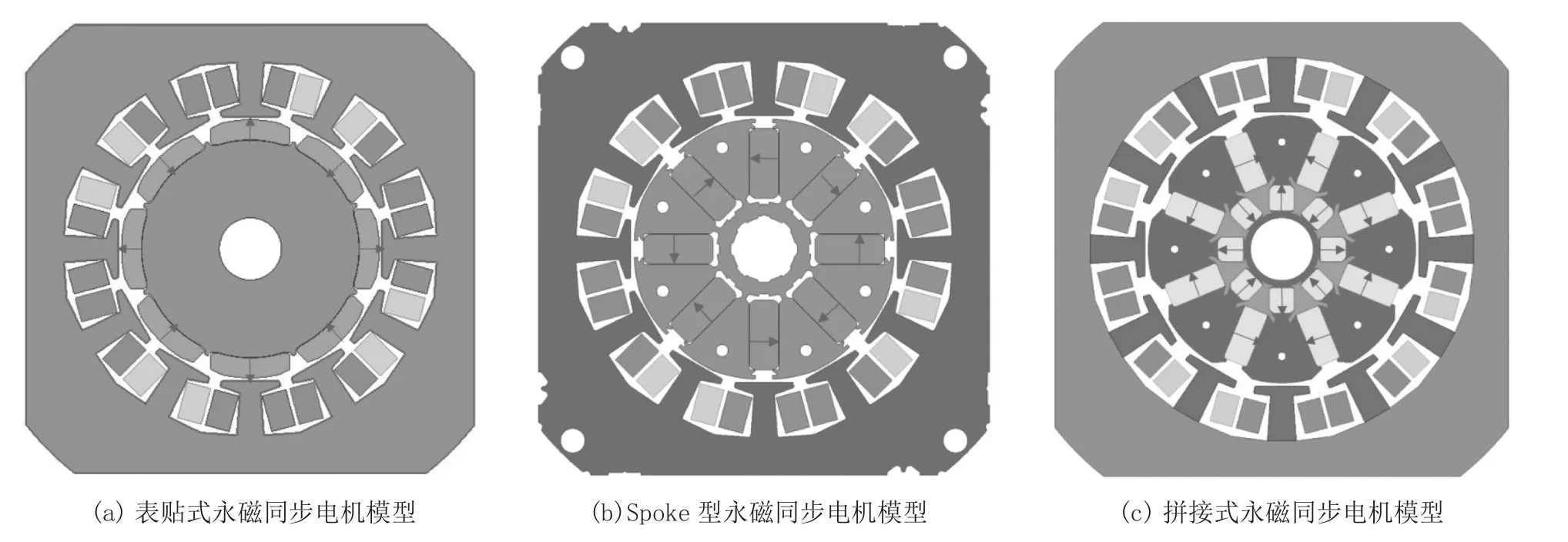

图2 3种永磁同步电机模型

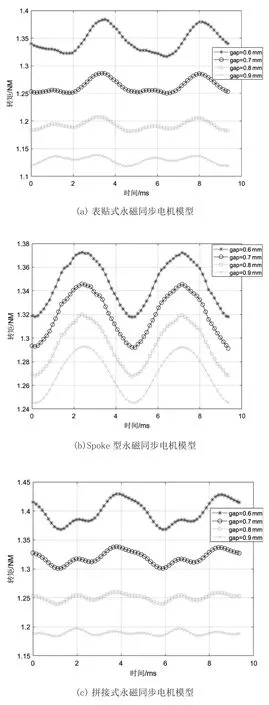

图3 不同气隙长度下电机的转矩图

2.2 电机的有限元模型

根据上节的主要尺寸公式,计算得到电机的主要设计参数如表1所示。

利用ANSYS Maxwell软件搭建的三种不同转子结构电机的二维模型如图2所示电机模型,图中的箭头方向为实际永磁体的充磁方向。

3 电机参数对性能的影响

3.1 气隙长度对电机性能的影响

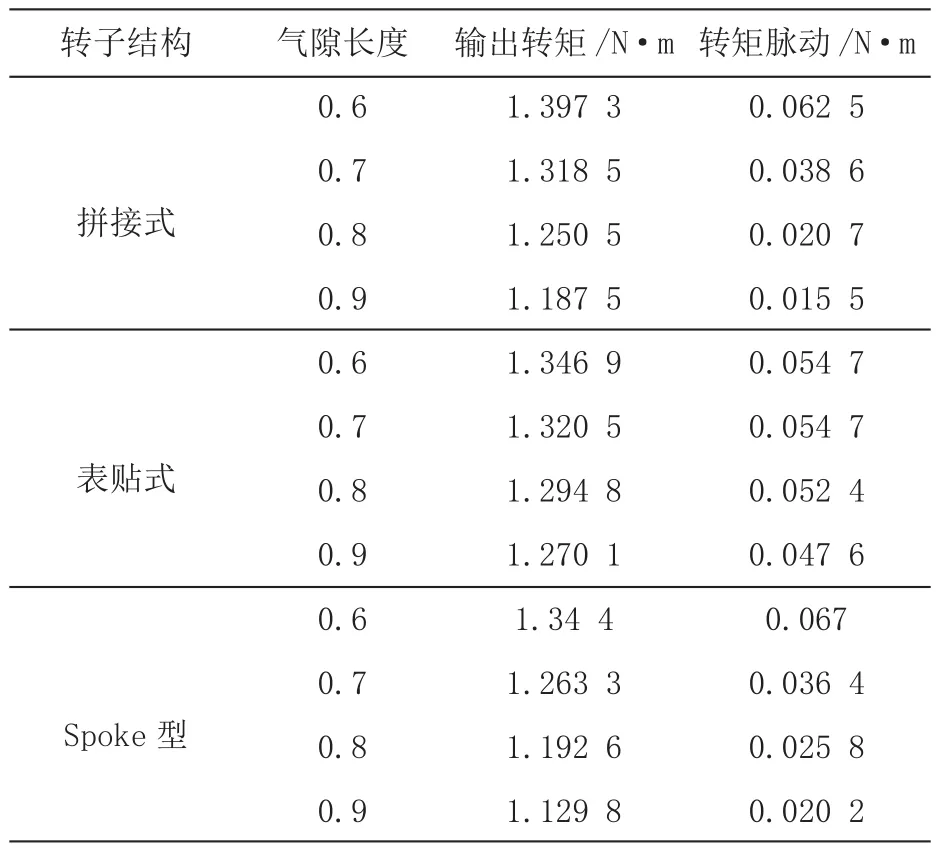

电机的气隙长度是决定转矩大小和转矩脉动的重要物理量,图3给出了不同气隙长度下,电机的转矩图,图4给出了了和转矩脉动对气隙变化的敏感性。表2给出了不同气隙长度的输出转矩和转矩脉动的具体数值。

拼接式永磁同步电机通的电流峰值是1.54 A,表贴式永磁同步电机和spoke型永磁同步电机通的电流峰值是1.785 A,这是因为拼接式转子磁场强,为了便于与其它两种转子进行比较,而有意降低了电流。

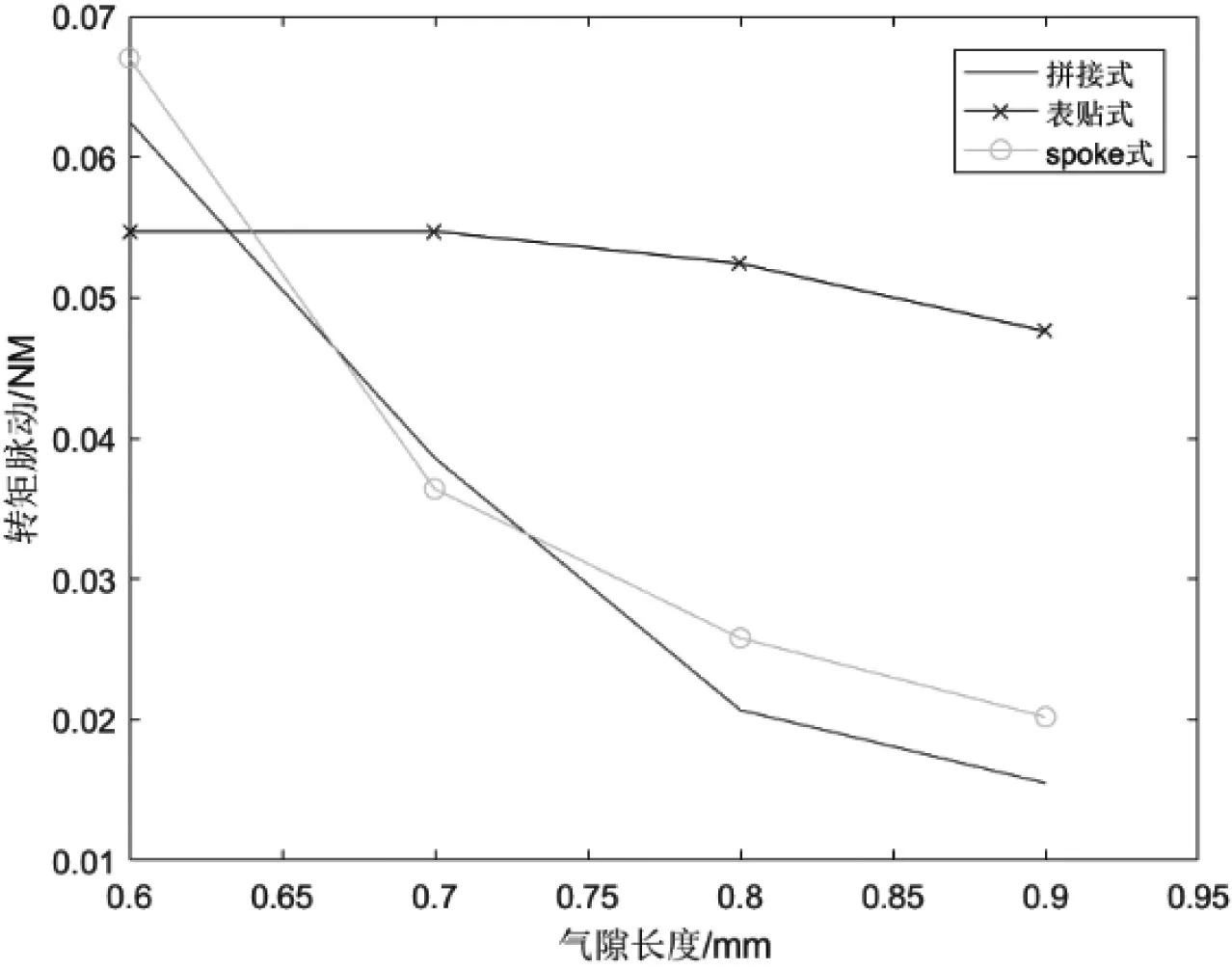

从图4可以看出,拼接式永磁同步电机和spoke型永磁同步电机的转矩脉动对气隙长度较为敏感,随气隙变大而迅速下降,表贴式的反应则较为迟钝。

表2 气隙长度对电机性能的影响

图4 转矩脉动随气隙的变化

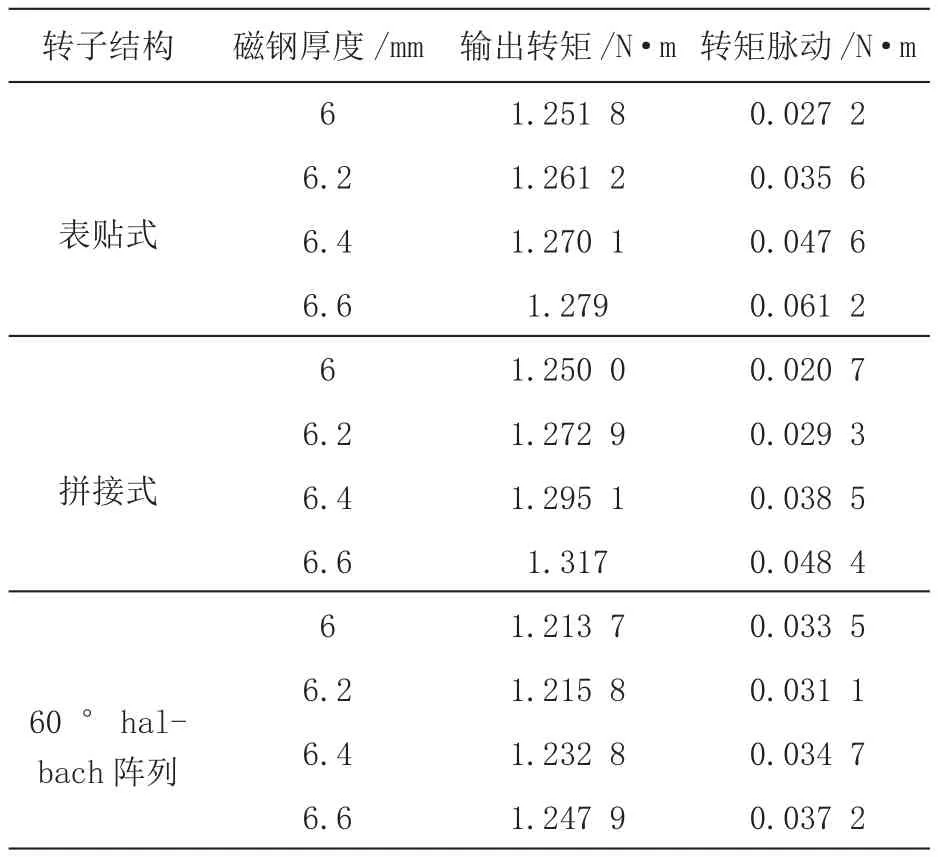

表3 磁钢厚度对电机性能的影响

3.2 永磁厚度对电机性能的影响

为了提高材料利用率及电机的转矩密度,在保持其他条件不变的前提下,研究磁钢厚度对电机输出转矩的影响。仿真结果如表3所示。

从表3中可以看出,随着磁钢厚度的增加,表贴式转子的磁钢厚度增加时,而转矩脉动变化较大,而转矩大小变化迟钝。拼接式的转矩大小对磁钢厚度变化较为敏感,因为拼接式结构聚磁能力较强,可以更好地捕捉到磁钢的变化。Spoke结构的转矩大小和脉动则对磁钢厚度的变化均表现得较迟钝。

4 结论

本文研究了3种永磁同步电机转子结构,即表贴式径向充磁、spoke型内置切向充磁式和拼接式永磁同步电机,利用参数化扫描分析三种结构的转矩脉动以及转矩密度与气隙长度和磁钢厚度的关系。仿真结果表明,拼接式转子结构永磁同步电机能有效提高磁钢利用率,增加转矩密度,降低转矩脉动。