浅谈电池生产企业供应链预测

邱初暄 陈燕旋 莫梁君 张俊杰 郑昌龙 余昌祎

(1.广州海关技术中心 广州 51000; 2.广州施耐德母线有限公司 广州 51000;3.惠州比亚迪公司 惠州 51600)

引言

供应链预测是企业生产中非常重要的一环,直接关系着生产效率和成本控制,越准确的预测意味着生产效率的提高和成本控制得越好, 反之则降低生产效率提升成本。合理的应用工具和策略可以有效提升预测的准确率。

1 为什么要做预测

短期预测(1~6个月)是为了缩短供应链响应周期,合理安排产能,缩短交期,减少催单,在有可能的情况下,提前准备总是没错的,要准备多少、怎么准备,就是前端销售和后端供应链协同的结果了。 短期预测对提高生产效率降低成本起着立竿见影的效果。

中长期预测(6~18个月)是为了做出更好的决策和工厂长期规划,比如投产、转线、外发等重大决定。

长期预测(18个月以上)是为了做出重要的长期的战略、投资新建或关闭工厂等关乎企业生命的重大决定提供支持。

2 如何做预测(操作细则)

基本原则遵循“从数据开始,由判断结束”。基于业务有一定的重复性,可以通过收集和研究历史销售数据,再用有效的数据模型或者一定的逻辑,预测出未来可能的销售数据,再根据大项目、新旧产品、重点客户、促销等情况对某些产品线做出必要的调整。这是结合前端销售(判断)和后端计划(数据)的智慧得出来的最靠谱的预测。可重复性越高,数据的成分就越多,可重复性越低,判断的成分就越多;越是在产品生命周期的两头,判断的成分越多,越是在成熟稳定期,数据的成分就越多。

由于电池生产企业经常是项目型企业(ETO, Engineer to order),产品是非标的高度定制化的,所以通常我们由项目管理部门(PM)提供预测,他们会有项目跟踪表,列明每个项目的backlog(未交付的订货)和burning plan(出货计划),即剩余销售以及销售燃烧计划,根据这个表格汇总每个产品线的金额,再加上销售部门的pipeline(新单)清单,根据成功率、预计出货日期等,以及财务核算过的分配比例,来算出每个产品线的每个月的新单销售。Backlog + Pipeline = total forecast, 得出第一版的预测。再结合历史数据,挑出明显不合理的部分,和PM或者销售讨论大项目出货计划,再进行调整得出第二版的预测。最后,当然还要结合当年的销售目标,新产品上市计划等调整出第三版、甚至第四版的预测。虽然电池企业基本是设计型产品,但某些产品线依赖于其他产品线的达成,因此电池企业可以根据历史所占比例来测算出未来的销售金额,所以这里其实也是结合了两种预测的方法,判断+数据。

3 选择合适的预测颗粒度

预测的颗粒度基于三个维度:组织、产品和时间。颗粒度越大,预测的准确度越高,反之亦然。组织:全国、大区、分公司、国内出口等;产品维度:大类、小类、SKU(存货单元)等;时间维度:季度、月度和周等。

三大维度在不同层次形成多种组合,比如按照产品大类和大区层次预测,跟按照SKU和分公司层面预测,操作难度是大不相同的,预测的准确度也是。所以怎样选择一个合适的预测颗粒度,是选择分散还是集中,是需求计划的一大挑战。

本文以实际工作为例, 当时做的预测是按照每条产品线(product family)提供销售金额,分国内和出口两大区域,每个月(monthly)提供循环18个月的预测,准确度也是在产品线(product family)层面,针对国内和出口,以及总的金额做的偏差计算。可以看出,这是一个相对比较大的颗粒度,实际上很难确切指导物料计划来驱动原材料供应。但由于产品特性,也很难再推动预测向更小的颗粒度迈进。在这个层面的预测准确度通常可以达到80 %的目标,然而在后端物料计划和生产计划看来,预测依然很难指导他们的生产行动。上游供应链管理每个月会根据这个金额打散到原材料层面发预测给供应商,准确率也是非常低。

那么如何来进一步提高预测准确度,在查阅资料的时候发现以下字段: 衡量预测的偏差率。

偏差率MAPE (绝对差异)和 Bias(相对差异),是电池企业用来统计需求准确度的方式,基准是M-3或者M-1,很多企业采用的是3M-1,即M-3那一版预测的3个月的预测总和对比这3个月的实际销售来看,比如统计8月份的预测准确度,我们会看5月份那一版预测的6、7、8月份预测总和与这3个月实际销售之间的差异。一般我们会定一个目标,比如20%的偏差率,超出了这个值,就要进行根本原因分析,然后采取纠偏行动措施。

4 利用SIOP流程来优化预测

SIOP是Sales, Inventory & Operation, Planning的简称,是企业的一种结构化的管理流程和方式,涉及到产品(Offer)、需求计划(Demand)、供应计划(Supply)、库存和财务计划等多个职能部门。本文试图从SIOP的角度浅谈对于预测的理解,以期能更好的完成预测。

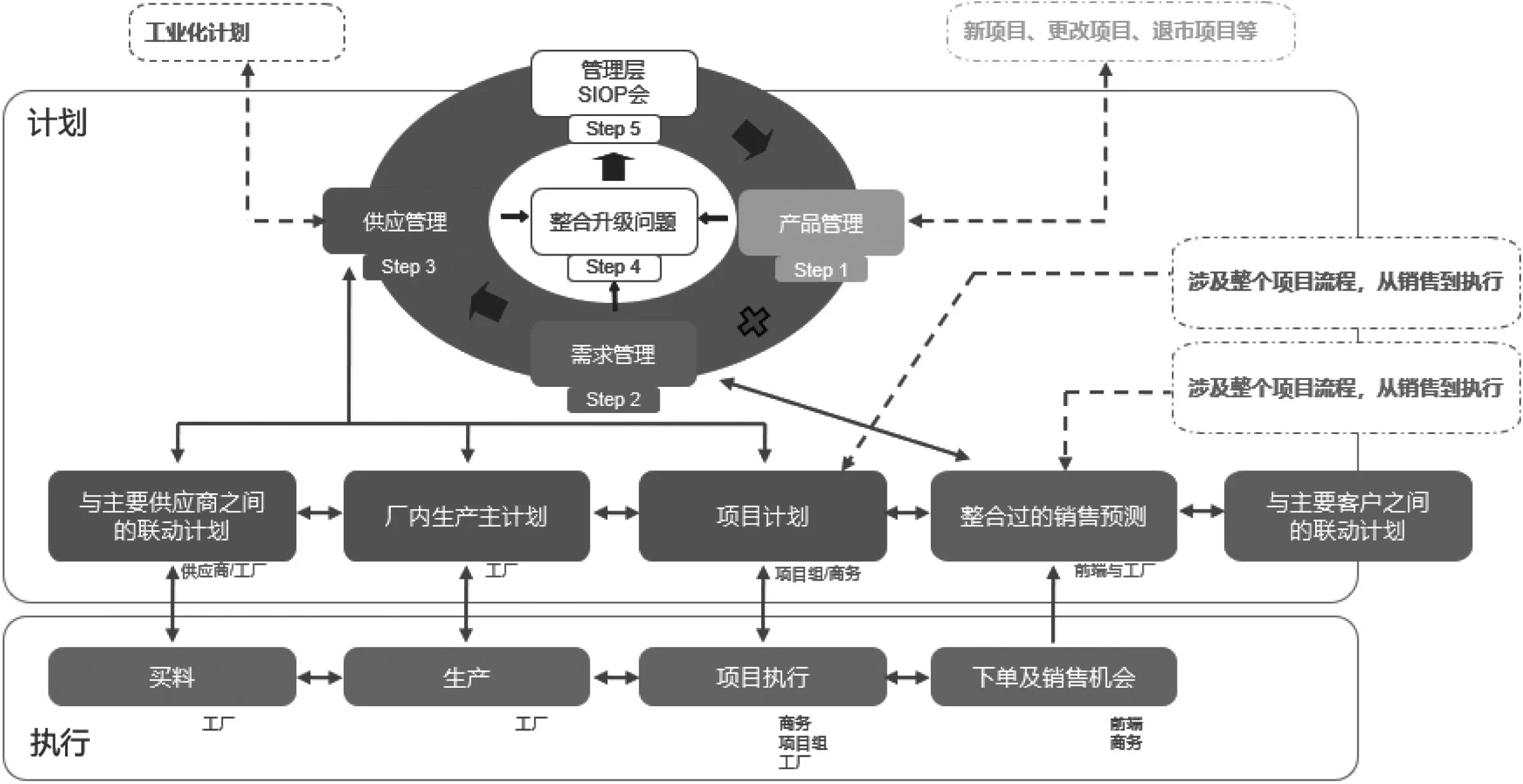

SIOP涉及到5个步骤,建议可以通过5个会议来体现,每个月循环进行,见图1。

Step 1 Offer Review:

组织者:由前端销售/项目部的供应链计划主导。

参与人员:前端销售/项目部、工厂供应链、市场部的领导以及需求计划员。

主要议题:新产品的导入计划、新项目的进展、目前遇到的问题以及旧产品退市流程等。

输出:需要跟进的问题以及对工厂预测的影响。

Step 2 Demand Review:

组织者:由工厂的需求计划员主导。

参与人员:项目部、工厂供应链、市场部、出口部的领导以及需求计划员等各方人员。

图1 SIOP循环图

主要议题:会前由项目部提供短期预测、市场部提供长期预测,需求计划员整合出口国内、长短期的按产品线的预测(CSF,Collaborative Sales Forecasting),讨论当前的未交付的订货(backlog)和pipeline (指新单,销售正在接洽的新项目,可能会成功的,pipeline清单里面会有成功率,金额,预计出货日期等)清单能否支持该预测,是否有需要调整的地方,同时回顾预测的准确度和大项目(大客户)进展。还需要特别注意新产品或者退市产品的预测走向,若当前工厂产能有特别严重的事情也会在这个会议上告知前端。

输出:尽量准确的预测,大项目进程更新,改善预测偏差的行动计划等。

需求计划员先是从这一步开始SIOP流程的,如果由Offer Review和Demand Review一起开,这对于需求计划员来讲是好事,因为可以更多地了解新产品和退市产品对于预测的影响,从而做出适当的调整。

Step 3 Supply Review:

组织者:由工厂主生产计划(MPP Master Production Planning)主导。

参与人员:工厂最高管理者,各部门经理,需求计划员和UFS (Upstream Flow Specialist)。

主要议题:根据最新预测安排产能和生产,识别瓶颈工位、问题工位和对应的行动计划,升级主要供应商的供应问题以及前工序供应商的产能问题等。

输出:提高产能以满足客户需求的行动计划,厂内主要问题解决方案,供应商改善的行动计划等。

Step 4 :由集团的SIOP leader 主导,参加人员有工厂最高管理者,GM的老板(Cluster VP),项目部、市场部和财务部领导等,review工厂的销售预测和产能安排,以及各项KPI,做出必要的决定,以及得出需要在Step5上面展示的问题。

Step 5:由集团的SIOP leader 主导,厂长及各级大佬参加,讨论Step4升级上来的问题,做出必要的取舍决定,重点关注中长期的预测以及工厂长期规划。

从上面流程可以看出,预测不是供应链单个部门的事情,CSF的计算和达成需要前端BU部门的大力支持(项目、市场和出口团队),他们面对终端客户或者经销商,有市场的灵敏触觉,知道项目的具体进度,前端和供应链(计划)协同合作才能得出相对靠谱的预测。

5 结语

预测是一个相当繁复的系统的课题,涉及的因素很多也有较多的不确定性,既要做到尽量准确,也要留有安全余量,除了考虑企业自身的生产能力还要充分评估供应商能力等,需要全盘考虑各个环节的协同,是一门系统科学也是一门平衡艺术,既要有理论来指导善于利用各类统计工具,又要结合企业实际脚踏实地低头走路,还要放眼未来抬头看路, 才能充分发挥预测在企业的重要作用。