由发展时间轴看中国CAE软件短板

CAE就是先进制造业的敲门砖,在高端装备结构设计、制造、运维管理中,发挥着越来越重要的作用。追溯CAE在美欧与中国的不同发展路径,美欧CAE头部企业形成垄断优势,中国CAE成长之路布满荆棘。高铁及多家制造业企业智能制造平台的开发给中国CAE崛起带来了新的希望。

CAE软件广泛应用于航空航天、汽车、船舶、轨道交通、重型机械、电子产品等多领域制造业。已成为先进制造业提升产品性能、节省制造成本、缩短研发周期的核心能力之一。并成为推动制造业转型升级,推进中国智能制造战略不可或缺的环节。

CAE(Computer Aided Engineering)软件从工程的角度说,是用计算机辅助求解、分析、优化复杂工程和产品的结构力学性能,并把工程(制造)的各个环节有机地组织起来,应用于工程(制造)的全生命周期。从分析的角度说,CAE软件可以作静态与动态结构分析,并对线性与非线性问题等进行研究。简言之,CAE是工程分析软件。

广义上说,CAE涵盖了工程和制造业信息化的所有方面。打个比方,如果说CAD软件使得传统制造业甩掉了绘图板,那么,CAE就是先进制造业的敲门砖。实际上,CAE软件的作用随着制造业的进步,由工程分析软件成长为数值仿真(模拟)软件。在其六十多年的进步过程中, CAE早已超出数值分析的范畴,在高端装备结构设计、制造、运维管理中,发挥着越来越重要的作用。

CAE在美欧与中国的不同发展路径

CAE形成小气候是在上世纪50年代末、60年代初。那时,美欧多国开始投入大量人财物,开发有限元工程分析程序。其中最为著名的案例是美国国家宇航局(NASA)在1965年委托美国计算科学公司和贝尔航空系统公司开发的NASTRAN有限元分析系统。此后,德國的ASKA、英国的PAFEC、法国的SYSTUS以及美国的ABAQUS、ANSYS等多家公司成长起来。

从有限元技术主要针对结构分析,以解决航空航天技术中的结构强度、刚度以及模态实验和分析问题,进一步聚焦于大型商用CAE软件的研究与开发。

1963年成立的MSC公司(美国),最初开发的是结构分析软件。到1965年也参与到NASA项目,主攻计算结构分析方法。

1967年成立的SDRC公司,在1968年发布了世界上第一个动力学测试及模态分析软件包,1971年又推出了商用有限元分析软件Supertab。

1969年,SASI公司成立。1970年发布商用软件ANSYS。它的第一个顾客是SASI公司创始人John Swanson博士的老东家西屋公司。ANSYS程序最初仅能进行热分析及线性结构分析。当然,现在的年轻软件工程师恐怕难以想象,它只是一个批处理程序,需要用打孔器在计算机输入卡上打洞写程序,所能做的是为大型设备做一些原始的计算,且只能在巨型计算机上运行。不仅CAE软件,当时的大多数软件程序都是这样运行的。

中国国内CAE软件开发起步于20世纪60年代,基本上与美欧同步。

1960年代,刘家峡大坝设计中包含的计算问题作为一项国家攻关任务被提出,它奠定了有限元方法的数学基础。之后,在CAE理论研究和应用技术领域,涌现出一批有突破性、原创性和关键性的重大理论成果与应用成果。如在1970年代即自主开发的CAE软件:JIGFEX(大连理工大学)、HAJIF(中国飞机强度研究所)、紫瑞、飞箭等。

同样在1970年代,同济大学研制和开发了计算机辅助工程设计及其相应专用分析软件、“有限元混合法岔管应力分析”软件、卫星通讯结构优化软件、“非线性薄壁空间杆件稳定有限元”软件、高塔整体吊装分析软件,以及虚拟激励法软件平台DDJ。

大连理工大学开发了精细积分程序库、汽车车身结构精细 CAE仿真技术。

南京航空航天大学开发的三维疲劳断裂CAE技术,极大地提高了飞机等大型和/或复杂结构设计的效率和技术水平。

北京航空材料研究院开发的CAE软件解决了先进复合材料的数据问题和虚拟仿真问题。

北京理工大学开发出爆炸力学软件。

上海交通大学摸索出柔性多体系统动力学单向递推组集的建模方法,并建立了柔性多体系统刚柔耦合动力学模型。

中国科学院力学研究所研究出高精度计算流体力学并行软件——HOAM-Open CFD。

那个时代最突出的例子,就是“两弹一星”工程。在普通人的心目中,那些复杂的计算都是手工完成的,实际上是由CAD、CAE等软件协助完成的。由此可见,中国CAE软件的发展路径是围绕具体工程进行的,具体解决工程中必须解决的各种问题,研究成果直接应用于工程实际,根本没有服务之类的概念。研究经费是国家一体投入的,关键的问题是没有人也没有机构去考虑软件开发与研究的费用,给工程领导者的印象就是工程师的份内事,应该无偿解决。这在计划体制下,可以说是一种优越性,也取得了巨大成就。但另一方面,这些软件成果因为与工程合二为一,造成无法复用,更别说形成通用技术了。“重硬轻软”的观念也由此形成并根深蒂固,至今难以根本改变。

美欧从一开始的路径就是工程公司直接向软件公司购买服务,并向软件公司反馈改进意见,再由软件公司改进分析程序。一家软件公司可以服务于多家工程公司,多家工程公司的不同反馈,使得软件版本迅速更新。

中国CAE软件在上世纪八十年代并不逊色

尽管中国与美欧所遵循的是不同路径,但在20世纪80年代初期,通过引进、移植和改造国外的CAE 软件,中国CAE软件出现了百花齐放的繁荣格局,与美欧产品良性竞争,各展所长,相互促进。尤其在在核心算法和若干本土化的功能上,中国软件并不比美欧软件逊色。

1979年,美国的SAP5线性结构静力与动力分析程序在中国被成功移植,引发应用通用有限元程序分析计算工程问题一时成为热潮。这与当时分析软件的开发和应用被列为CAE技术水平的重要衡量标准之一大有关系。有限元分析系统软件被100家以上用户使用的,就有大连理工大学工程力学系的FIFEX95、北京大学力学与科学工程系的SAP84、中国农机科学研究院的MAS5.0和杭州自动化技术研究院的MFEP4.0等。当然,这个时候的主力军就是科研院所。

同时,美欧的ABAQUS、ANSYS、NASTRAN等大型通用有限元分析软件业已引进中国,并在汽车、航空、机械、材料等许多行业得到实际应用。但是,中国软件的良好发展势头,被中国计算机分析软件开发这个薄弱环节所制约。以当时占主流的有限元计算分析软件为例,世界市场的年份额达5亿美元,每年的增速达到15%。与美欧相比,中国CAE软件仅占有极少市场份额,且大多数集中在国内。

即使如此,与现在中国CAE软件衰微的局面相比较,、20世纪80年代竟是中国CAE最为火热的年代,尤其考虑到资金投入的霄壤之别,真让人徒生感叹。当然,那个时代最突出的特点是科研,而不是市场。仅此一点已经让人惊异,为何有如此局面?笔者的理解是思想解放的精神力量、民族振兴的鼓舞力量。

中国CAE软件在美欧挤压下衰落

直至二十世纪90年代中期,中国CAE软件的分析能力仍具有一定的竞争力,甚至在某些方面并不逊于国外同类产品。但由于创新能力不足,在工程应用和成果转化上逐渐落后。

其实,落后的根由在20世纪70至80年代已经埋下。这期间许多美欧CAE软件公司成立并快速加入竞争,如专注于发展高级工程分析通用有限元程序的MARC公司;聚焦于机械系统仿真软件开发的MDI公司;专心于大结构、流固耦合的CSAR公司、ADIND公司等等。

同时,技术能力的进步也使得中国CAE软件相形见绌。有限元分析技术在结构分析和场分析领域获得成功后,开始从力学模型向各类物理场(如温度场、电磁场、声波场等)分析拓展;从线性分析向非线性分析延展;从单一场分析向几个场的耦合分析延伸。由此,诞生了许多著名分析软件如Nastran、I-DEAS、ANSYS、ADIND、SAP系列、DYNA3D、ABAQUS等。CAE軟件在计算精度、速度及硬件平台的匹配上有了长足进步。虽然这时的运行环境仍然受限于大型计算机和高档工作站这样的硬件环境。

到了20世纪90年代,随着超级并行机、分布式微机群、大、中、小、微各类计算机和各种操作系统平台的出现,美欧CAE软件又有了快速发展与应用。CAE软件在功能、性能、可用性和可靠性以及对运行环境的适应性方面,特别是用户界面和前后处理能力上都有了大幅提升;软件的内部结构和部分模块,特别是数据管理和图形处理程序,取得了巨大进步,不仅匹配了硬件终端的升级,而且基本上满足了用户需求。美欧大型通用商业CAE软件已经发展到了很高水平。

美欧CAE软件跑在了前面,并利用已形成的优势一步步挤压中国CAE软件。中国CAE软件在市场与技术的双重打击下越落越远。

尽管此后十年,CAE数值计算的方法与理论并没有新的突破,一些技术难点也没有明显突破,整体发展进入平台期,主要处在巩固完善技术路线和拓展市场应用阶段,但中国CAE软件与美欧之间的差距并没有缩短,甚至相关公司仅是美欧CAE软件的代理商、培训机构或二级开发商。

美欧CAE头部企业的持续并购形成垄断优势

无论中外,CAE软件公司都是依靠长期技术积累发展起来的,企业并购则被视为技术积累的一条途径。因为技术积累太过漫长和艰难,而要获取本公司短缺或不专精的技术,并购竞争一流对手被视为补上短板的一条捷径。

从另一个维度说,CAE软件必须由工业多学科、多运行机理、多尺度的复杂局面去完成开发,其研发难度导致任何一家CAE软件公司都不可能全部整合各种不同学科的仿真分析能力,不断并购就成为整合拓展学科能力的快速通道。而弱小的中国CAE软件公司,既不能并购别人,也不可能被别人并购。唯一可行的途径,只能是将现有的技术成果进行转化,并在此基础上消化吸收、筛选整合、改写重构,踏踏实实向前追赶。

随着新世纪的来临,美欧CAE软件公司开始了一系列并购行动,尤其是最近十年,CAE软件市场的并购事件越来越多。据统计,近二十年来仅ANSYS、MSC、达索、ESI和西门子这五家领先的CAE厂商,就并购了超过100家的同行企业。其中1/3的并购事件则发生在最近三年。

ANSYS在2000年收购ICEM CFD Engineering、法国的CADOE;2003年,出资2100万美元收购AEA公司的CFX软件业务;2006年收购Fluent(1995年收购了最大对手FDI公司,1997年收购polyflow公司以及Century Dynamics);2008年并购了Ansoft公司;2011年出资3.1亿美元现金收购Apache;2012年以4200万欧元现金收购Esterel Technologies;2013年4月收购EVEN;2014年收购SpaceClaim;2017年收购3DSIM;2018年收购OPTIS与Ansoft;2019年并购LSTC……

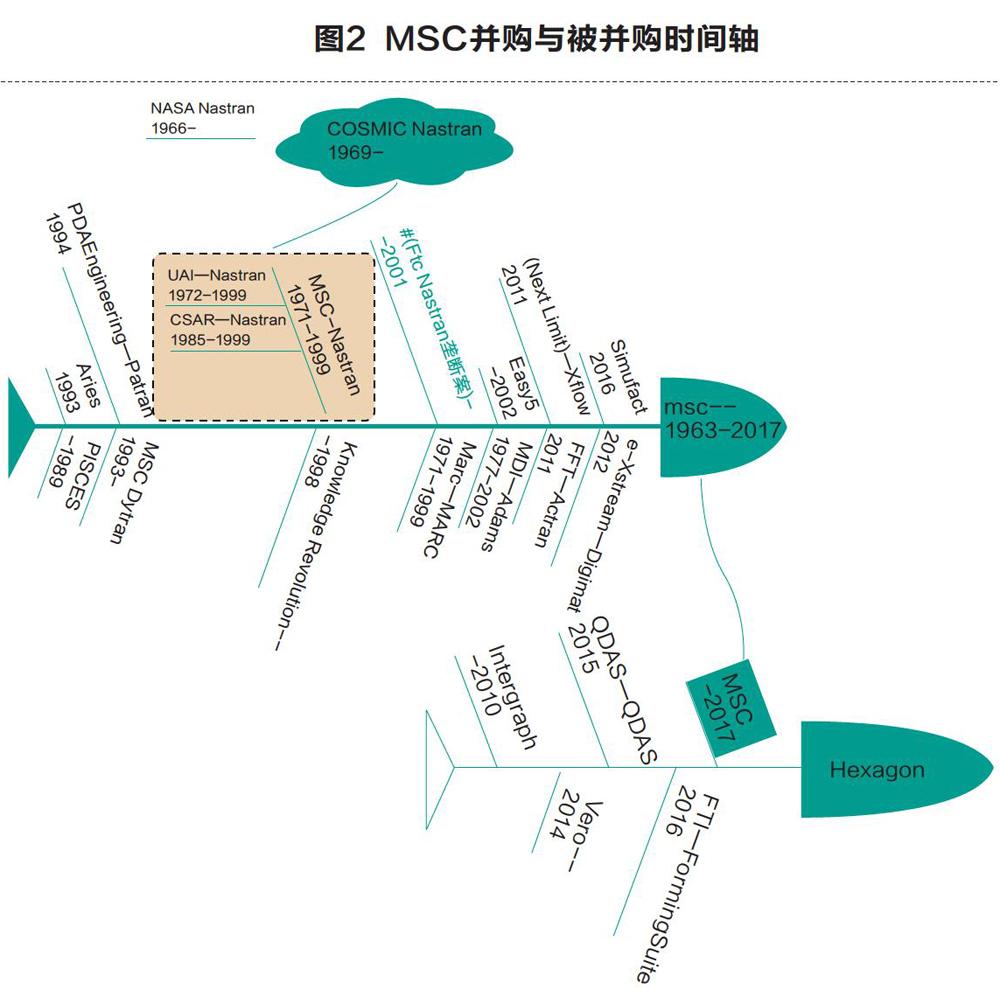

创建于1963年的MSC,早在1989年就兼并了荷兰公司PISCES;1998年兼并Knowledge Revolution;1999年收购UAI和CSAR,遂成为市场上惟一一家提供Nastran商业代码的供应商;2002年,收购MDI及Easy5;2011年收购FFT;2012年收购e-Xstream;2016年收购焊接Simufact。但在2017年,MSC被与CAE关联度极低的瑞典著名测量设备制造企业海克斯康以8.34亿美元收购。此外,海克斯康还并购了VERO、Q-DAS、SPRING TECHNOLOGY等CAD/CAM/CAE/质量管理和工厂仿真等领域的知名软件厂商。

西门子公司并购了UGS、Innotec、LMS、CD-Adapco、Camstar、Mentor等诸多工业软件公司。结果,西门子成为仅次于SAP的欧洲第二大软件公司,名列世界十大软件供应商。

施耐德电气先后并购了INVENSYS、Aveva,并将施耐德电气软件部合并到Aveva,还控股了电气设计软件公司IGE+XAO,彻底由制造企业转型为软件公司。

法国达索公司收购了美国医疗软件公司Medidata、产品工程仿真软件创新企业Exa、电磁(EM)和电子仿真技术领域的CST企业等等。

GE收购了知名供应链软件开发商Shipxpress及云服务公司ServiceMax,人工智能初创公司Bit Stew Systems和Wise.io。

罗克韦尔自动化也投资10亿美元参股PTC,共同推进工业物联网应用。

国内也有类似的并购案例,只是在数量级上完全无法与美欧相比:

用友收购了以PLM见长的重庆迈特科技公司,还有英孚思为等。

金蝶则收购了PLM厂商普维科技、商祺软件、北京开思、新亚赛邦、深圳歌利来、宏景科技等多家企业。

能科股份并购了以PLM为核心、面向智能制造的整体解决方案提供商联宏科技。

近十年并购激烈的另一面则是CAE软件技术在发展上进入平台期,总体上说就是技术水平提升缓慢,尤其是技术分析能力发展并不明显。

理论上说,这是中国CAE软件迎头追赶的时机。

但从软件技术、工程技术、市场价值三个方面来看,仍是困难重重。CAE不仅仅是软件技术,它必须与工程技术相结合,才能体现市场价值。

软件技术。CAE软件技术包括计算机图形学、几何造型、网格技术、用户交互、核心求解器、高性能计算、优化算法以及其他底层IT技术等。

尽管CAE软件技术的核心算法和底层技术在上个世纪已经成熟,如有限元方法、FDTD、FVM(流体)、Maxwell方程、ACIS/Parasolid 等一直在进行版本更新,但理论算法并没有大的突破。与之对应的网格技术、线性方程组算法、并行计算、用户交互、性能问题和HPC也都在按部就班地提升,鲜见颠覆式创新。在其他领域备受推崇的开源工具,对CAE软件技术的进步却并没有产生突出的作用,因为大多数开源工具在稳定性、准确性、可靠性、易维护性以及性价比与用户体验等方面,难以达到要求。

工程技术。所有的工程技术都是从工程實践中积累的经验而来,比如运输机械与飞行器的设计参数、新型与隐形材料的配方、独特的先进工艺流程等,这很大程度上指向的是核心技术。通常来说软件技术多被视为工具,而利用软件技术积累起来的工程技术才是核心技术。但是人们越来越认识到了软件技术的重要性,即使有核心技术,如果没有软件技术也无法得到呈现,更不必说工程技术的经验积累离开软件技术几乎不可能。谁也不否认中国的动车技术的先进性,如果把动车的设计仿真资料、流程以及工艺,集合成一款软件,其市场受欢迎程度可想而知,但这是不可能的。可以这样理解,核心技术是不可以外泄的。由此也就不难理解,凡是在市场上能够买到的软件都只是工具,而不是工程技术,更不是“核心技术”。长期积累而产生的核心技术,即使与软件技术打包在一起,也不是非核心技术的拥有者一时半会能消化得了的。可惜,我们在这方面的差距不可能由一代人去完成。

市场价值。投入成本、收入利润、营销策略、市场份额等,所有与商业有关的行为,最终归结为市场价值,或由市场价值来衡量。

美欧国家成熟的知识产权保护体系,为CAE软件的开发、销售、维护,提供了严格的市场保护,也形成了较高的技术壁垒。充分的市场竞争使得CAE软件公司可以一心一意依靠已有的系统盈利模式良性发展,并心无旁骛地力图保持技术先进的活力,推动整个行业蓬勃发展。以Mentor为例,每年仅支付几何图形软件开发工具的License费用就高达五六百万美元。这仅是软件开发工具的使用费,并不包括软件专利费,这是国内不可想象的。这么高的价格,国内恐怕不会有软件公司去使用这些开发工具。怎么做呢?要么用盗版,要么找开源。市场不存,底层技术积累没有基础,上层应用也就无法谈起了。

美欧国家的一系列战略谋划使得中国CAE软件失去了话语权

从 1995 年开始加速数字化建模和仿真创新战略,到 2005 年美国总统小布什的报告提出计算科学,到 2009 年依靠建模和仿真,再到 2010 年高性能计算谈到建模和仿真,以及近期的先进制造伙伴计划,都是以工具模块化和开放式平台为中心。

2007年,美国国家科学基金会(NSF)启动“通过千万亿级模拟和分析手段在科学与工程领域加速探索”计划,首选方向为与装备结构研发紧密相关的材料模拟、计算流体力学和结构力学算法。欧盟紧跟着在2008年推出类似计划,重点资助多尺度计算与工程设计,引导大规模数值模拟在装备研发和基础研究中扮演重要角色。

实际上,发达国家飞机设计中已有近50%的气动数据和结构数据由计算机模拟完成。这样做的结果,使得现代飞行器气动设计所需的风洞试验时间减少了5~10年。

进入新世纪,高端装备制造纷纷被各国重新列为优先战略领域,使得CAE软件需求越来越旺盛,重要性日益提高,战略地位越发重要。

特别值得关注的是,在美国政府的先进制造合作伙伴计划中,数值仿真软件系统成为该计划的切入点。从国家战略层面,美国从未停止过科学计算和建模仿真的投资,因为这被视为服务于国家利益的关键技术。

2014 年美国总统科技委员会确定的 11 个关键领域,根据对国家的影响等指标进行打分,这其中,可视化、信息化和数字制造被列为三大关键领域,都将数字化建模和仿真作为技术基础。而最近的美国制造业创新网络 NNMI,与智能制造最相关的两个创新中心,一个是数字化的设计与制造,一个是清洁能源的智能制造。基本上仍是围绕着数字化建模和仿真核心技术来构建。

当然,这在美国也是有传统的。CAE软件巨头MSC在1971年就曾获得美国国家航空航天局(NASA)Nastran程序的开发授权,并对Nastran改良后推出了MSC Nastran,成为美国仿真软件的开山鼻祖,并奠定了其行业龙头的地位。而围绕着NASA成长起来的不只有MSC一家。

尽管这方面是中国CAE最大的短板,但中国并不缺少这方面的政策。如在1980年以计算机总局的名义颁布试行《软件产品计价收费办法》;1986年原电子部向国务院报送我国第一个关于软件产业发展规划的指导性文件《关于建立和发展我国软件产业的报告》;1992年颁布《计算机软件著作权登记办法》;2000年6月发布《国务院关于印发鼓励软件产业和集成电路产业发展若干政策的通知》;2001年发布《关于印发国家规划布局内的重点软件企业认定管理办法(试行)的通知》;2002年7月国务院下发《振兴软件产业行动纲要》。以上多是行业性的计划或协会的要求,然而在战略层面却有缺憾,也可以说,CAE并没有得到应有的重视,这与中国制造大国的地位显然形成巨大反差。

除了以上所说,中国CAE的短板,也是中国工业软件的短板,还有资金支持不足、技术积累薄弱、成果转化稀少、人才流失严重、应用生态缺失、开发人员薪酬不高等。

无疑,中国CAE软件成长发展之路满布荆棘,但也并非全无成功的案例,如高铁,以及多家制造业企业智能制造平台的开发,希望就在前面。

目前最紧要的是,改变高校教育类似“有限元理论与××软件”的教学方法,回到有限元理论与技术以及编程等理论基础教学,而不要成为美欧CAE软件厂商的吹鼓手。

高峰 中机美诺科技公司