新型碗状海蜇螺旋切割系统设计及仿真研究与验证

韩传龙 - 芦金石 - 陶学恒 - 冯怡然 - 钟森淼 - 王 静 g 郭 帅

(大连工业大学机械工程与自动化学院,辽宁 大连 116034)

海蜇营养丰富且具有一定药用功效,其中食用及调理方便的海蜇丝是市场上销售的主要海蜇产品[1]。目前对于碗状海蜇皮的切丝加工,主要有人工切丝和液压系统驱动的海蜇切丝机两种方法[2]。人工切丝效率低、成本高、对人损伤大,切丝质量不稳定[3];由液压驱动的海蜇切丝机能耗大,与电力驱动相比效率低、柔性差,且容易对海蜇造成污染,海蜇的食品安全性较差。

试验拟应用SolidWorks设计一种由伺服电缸驱动的新型螺旋切割系统,利用软件LS-DYNA对新型碗状海蜇螺旋切割系统切割海蜇皮的动态过程进行仿真[4-5],观察海蜇皮切丝过程中刀路的产生、加深及断裂的动态过程,分析海蜇皮在切丝过程中不同时刻剪切力的变化趋势和应力分布情况,以期为新型碗状海蜇螺旋切割系统设计及参数选取提供依据。

1 切割系统组成与工作原理

1.1 系统结构

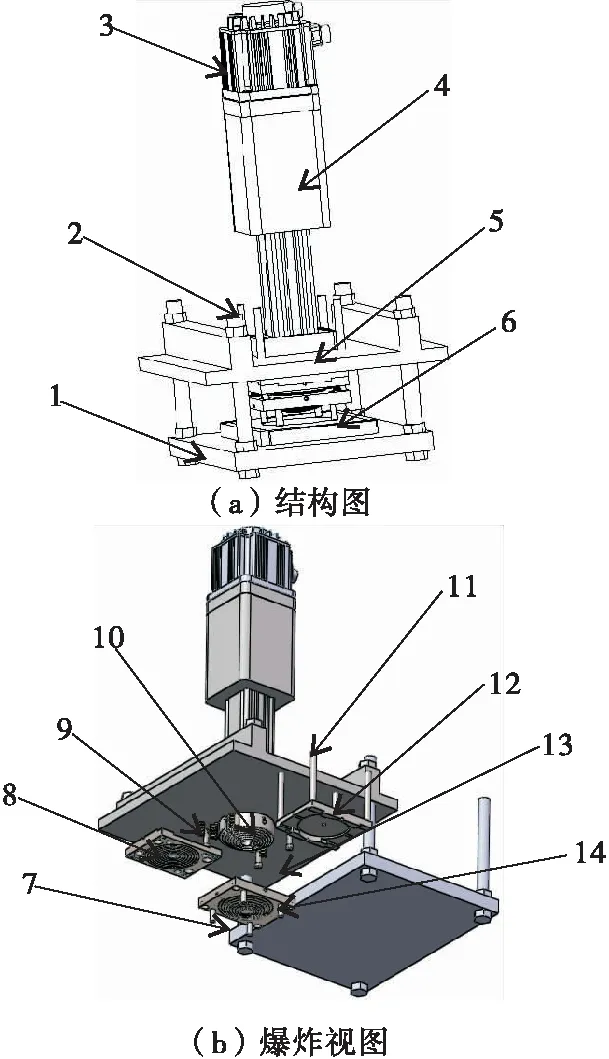

新型碗状海蜇螺旋切割系统如图1所示。采用伺服电缸传动,工作稳定、结构简单、操作精准且干净卫生[6]。电缸4垂直固定在电缸垫板5上部,既符合切割性能要求,又节省空间资源。长导向销11和短导向销13用于导向以确保切丝过程的平稳性。剔料盘14用于防止切丝过程中海蜇皮粘刀,上刀盘8与上盖板12两个独立部件分别用螺钉连接,方便螺旋切刀10拆卸清洗。盛料盘6的两边与链条连接,链条只起到上料作用,本身不能承受竖向载荷,下支撑板1通过连接螺柱2固定可以保证切割时装置的可靠性。

1.下支撑板 2.连接螺柱 3.伺服电机 4.电缸 5.电缸垫板6.盛料盘 7.定位销 8.上刀盘 9.弹簧 10.螺旋切刀11.长导向销 12.上盖板 13.短导向销 14.剔料盘

图1 切割系统结构图与爆炸视图

Figure 1 Structure diagram and exploded view of cutting system

1.2 工作原理

将待加工的碗形海蜇皮放入盛料盘6,启动装置,伺服电机3收到上位机发出的信号,带动电缸4的滚珠丝杠将伺服电机3的旋转运动转化为电缸推杆的直线运动,从而驱动刀体在长导向销11的导向下向下运动。定位销7与盛料盘6上孔定位后,剔料盘14开始与海蜇皮接触,螺旋切刀10向下透过剔料盘14对海蜇切丝,在切丝过程中弹簧9被压缩,当螺旋切刀10与盛料盘6接触时海蜇皮被切透,通过限位开关使刀体停止运动完成切丝作业。电缸4带动螺旋切刀10向上运动,同时剔料盘14在弹簧9作用下发生回弹,完成脱料作业,当限位开关感应到刀体上的金属片时刀体停止运动,回到初始位置为下一次对海蜇切丝作准备。

2 有限元建模及数值仿真

采用Hypermesh/LS-DYNA建模和动态仿真,得到切丝形变过程中剪切力和应力的变化。

2.1 参数设置

由于从开始接触海蜇到完全切透的过程中涉及到变形、材料等多重非线性问题,故对模型进行简化处理[7-8]以减少非剪切力影响因素对仿真带来的干扰。

在SolidWorks中建立由海蜇皮、盛料盘以及螺旋切刀组成的三维模型,将各三维模型装配转化成兼容模式并导入Hypermesh中[9]。仿真模型选用Solid体单元,海蜇皮的伞径为167 mm,厚度3 mm,采用中心单点积分算法,单点积分单元计算速度快同时也有利于大变形分析,但会出现零能模式,需要用沙漏黏性阻尼以克服零能模式[10]。

2.2 材料的本构模型

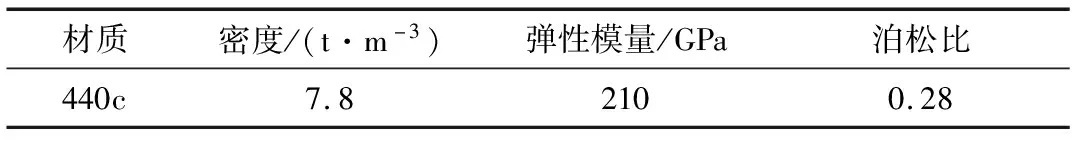

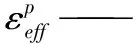

2.2.1 螺旋切刀 螺旋切刀选择440C材质,切丝时变形很小,将其定义为刚体,为减少CPU计算时间,选用*MAT_RIGID本构模型,将刚体内所有节点的自由度都耦合到刚体的质量中心。螺旋切刀材料参数见表1。

表1 螺旋切刀材料参数

2.2.2 海蜇 试验所用的半干品海蜇皮主要由中胶质组成,由于海蜇自身存在的差异导致其物理力学性能之间也存在差异,根据Hypermesh软件材料库中不同材料的特性,采用与应变率有关且可以考虑失效的*MAT_PLASTIC_KINEMATIC本构模型,模型的屈服条件:

(1)

定义:

ξij=sij-αij,

(2)

(3)

使用Cowper-Symonds模型计算应变率[11],该模型通过应变率相关因子表示屈服应力:

(4)

式中:

Φ——屈服函数,MPa;

σ0——初始屈服应力,MPa;

C、P——Cowper-Symonds应变率参数;

Ep——塑性硬化模量,MPa;

sij——弹性偏应力状态;

αij——共转率,%;

β——硬化参数。

海蜇材料参数如表2所示。

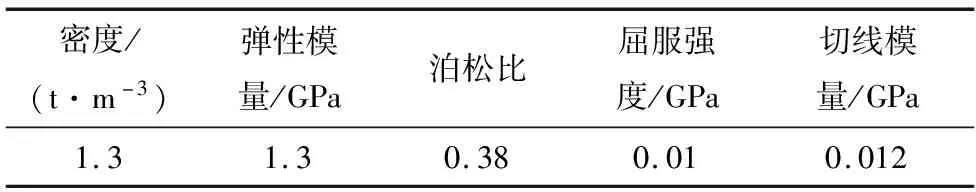

2.2.3 盛料盘 盛料盘选择聚氨酯,采用*MAT_BLATZ-KO_FOAM本构模型。盛料盘材料参数见表3。

表2 海蜇材料参数

表3 盛料盘材料参数

当材料参数的卡片创建完成后,将所创建材料属性添加至切割系统模型分别赋予给各自模块。

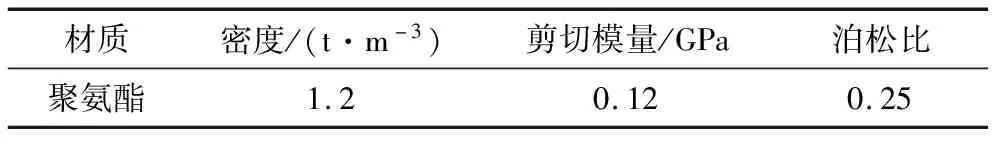

2.3 网格划分及边界条件定义

切割系统有限元模型的网格划分见图2,仿真模型的节点数为983 268,单元个数是809 550。为了更好地观察海蜇皮的变形、刀路形成过程,细化海蜇皮网格划分,以减少螺旋切刀切割海蜇皮时距离刀刃最近的海蜇皮模型单元的丢失。对于螺旋切刀和盛料盘在满足计算精度的前提下采用相对稀疏的网格,以加快计算速度[12]。

1.螺旋切刀模型 2.盛料盘模型 3.海蜇皮模型

为了方便仿真模型边界条件的添加,将海蜇皮、螺旋切刀、盛料盘分别定义为Part1、Part2和Part3。切割海蜇皮时,盛料盘固定不动,故全约束盛料盘Part3的自由度;螺旋切刀沿Y轴上下往复运动,切割时赋予其沿着Y轴负方向运动(速度0.133 m/s,时间0.05 s)。

将模型之间的接触类型定义为面—面接触。建立有限元模型时可能存在模型之间的干涉问题,故需要进行检查并将这些节点移动到可能接触的界面上,以免影响仿真结果的准确性。对海蜇皮单元定义*MAT_ADD_EROSSION,添加失效应变或失效应力作为判别依据。在有限元模型中接触面单元会因为单元应力、应变超过设定值而受到破坏,受到破坏失效的单元从模型中删除,多个被删除的单元连接起来,在海蜇皮模型中形成断裂。

2.4 数值计算结果及分析

切割系统仿真模型经前处理后,导入到计算分析软件进行求解,并将求解的二进制d3plot数据文件通过LS-PrePost进行后处理,以得到螺旋切刀切割海蜇皮的动态断裂过程以及海蜇内部各单元体应力分布云图和剪切力曲线图。

2.4.1 海蜇皮切割断裂及应力分析 后处理得到的Von Mises stress处理结果通常被称作等效应力,Von Mises屈服准则与形状改变比能理论相对应,在后处理器中通过应力等值线表示海蜇内部的应力分布情况,以清楚地表达出应力在整个模型中的变化,得出随着螺旋切刀的切割深入,海蜇失效情况和最先破坏的区域。

如图3(a)所示,仿真开始后螺旋切刀与海蜇皮瞬间接触,接触面产生较大的冲击应力,海蜇皮开始在剪切与挤压的作用下被破坏,此时最大等效应力为26.48 MPa。螺旋切刀继续对海蜇皮进行切割,海蜇皮进一步被破坏,根据失效准则,将达到断裂临界值的大部分海蜇皮模型单元删除,被删除的单元连接起来使表面破碎形成刀路,此时切刀大部分进入海蜇,等效应力达到最大值41.06 MPa,见图3(b)。随着螺旋切刀继续运动,海蜇皮被破坏的面积逐渐扩大,最后被完全切透成均匀丝状,此时最大等效应力为25.13 MPa,见图3(c)。仿真过程中能够清晰地看到海蜇皮在切割挤压作用下单元失效以及裂纹生成并且扩展的过程,同时可以看出海蜇皮所受最大等效应力主要出现在与刀刃接触区域附近,并未出现较大波动,整个切割过程比较平稳。

2.4.2 切割力结果分析 海蜇皮受到切割力变化曲线如图4所示,在0.001 s时螺旋切刀与海蜇开始接触并产生切割力,由于螺旋切刀初始载荷较小,突然加载产生较大的冲击,冲击应力迅速上升,达到5.8 kN左右;随着螺旋切刀切割深度增加,冲击载荷逐渐下降,到0.011 s时载荷下降到3.65 kN左右;螺旋切刀继续深入,载荷平稳增加形成稳定的切割,达到一定值后,载荷趋于稳定并呈现出一定的上下波动,在0.03 s时,切割力达到最大值15.75 kN。切割过程中,在剪切到海蜇皮大概一半位置时切割力达到最大值,继续切割到海蜇皮完全切透,切割力又从最大值减小到零。

3 验证实验

3.1 材料与仪器

海蜇皮:大连某食品加工企业,海蜇去头、采用三矾加工法[13]制备半干品;

质构仪:TMS-Pro型,配有HDP/BSK规格探头,美国FTC公司。

3.2 剪切力的测定

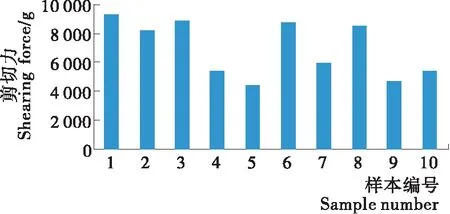

由于碗状海蜇皮本身组织不均匀性和厚度差异,并且经过处理后的海蜇皮其硬度和韧性会增强,为了得到海蜇剪切试验中最大剪切力数据,在海蜇皮上根据半径平行划分外环、中环和内环并在各自区域内选取较大厚度样本,用直尺和小刀取样,样块规格为15 mm×10 mm的长方形,将在10张海蜇皮上取的样块展开分组并进行剪切试验。

图3 海蜇皮切丝过程应力图

图4 切割力变化曲线

如图5所示,海蜇皮不同区域的样块切断所需剪切力的大小不同,最大值F1为90.92 N(9 274 g),根据测量企业实际切割后成形的海蜇丝长度大约为1 650 mm,则海蜇皮的总剪切力F约为:

与图4仿真曲线对比可以看出,切割力的仿真结果比试验值偏大,且仿真曲线具有一定的波动,这是由于海蜇皮模型单元受到破坏,接下来的时间步里刀具受到的单元被破坏之前的力会突然消失,导致载荷发生波动。海蜇动态切割仿真过程平稳性与试验剪切过程相比以及仿真得到的切割力与试验吻合较好。

图5 海蜇皮剪切受力柱状图

4 结论

依据碗状海蜇切丝设备的性能要求,设计出一种由伺服电缸驱动的新型碗状海蜇螺旋切割系统,应用SolidWorks建立了螺旋切割系统三维实体模型,对海蜇皮切丝过程进行仿真,仿真结果与试验相符。但研究中为简化运算和模型,忽略了海蜇皮厚度不均匀性的影响,在后期的研究中可继续优化模型以使仿真结果更接近于实际状况。