四台选煤厂洗选煤工艺的优化研究

魏海东

(大同煤矿集团有限责任公司精煤分公司四台选煤厂,山西 大同 037007)

四台选煤厂属矿井型动力煤选煤厂,于1991年12月与矿井同步建成投产,年设计洗选能力532万t。块煤采用重介斜轮分选机分选,末煤筛分后直接装仓销售,煤泥经浓缩机浓缩、压滤机脱水回收的工艺。由于四台矿井原有侏罗纪煤层资源逐年减少,矿井从2013年起开始石炭纪原煤延伸工作,造成四台选煤厂入选原煤煤质不稳定,具体表现为灰分高,入料粒度超限、杂物多,原煤中的细粒煤含量增加,导致末煤系统的原生、次生煤泥量增加。四台选煤厂洗选工艺存在以下问题:

(1)四台选煤厂原有分级旋流器为FX350-GJX18型分级旋流器组,存在底流夹细现象且无次级浓缩旋流器,煤泥水分较高,无法保证末精煤产品水分。精煤产品水分偏高会造成外运精煤发热量不达标等煤质事故,严重影响企业的产品品牌和经济效益。

(2)浅槽分选机液位不稳,易受冲击磨损,进入内部空间作业存在安全隐患。浅槽分选机上升流管路经常被混有煤泥的介质液堵塞,轻者浅槽内部液位过低,部分精煤混在矸石中排出,造成了不必要的损失;重者介质液无法进入浅槽内部,占用大量生产时间处理。

(3)煤泥刮板机负责3台压滤机下滤饼的转载工作。压滤机冲洗水、管路残留水由于无处排放,均积聚在煤泥刮板机内部,随着物料转移到末煤皮带之上。这些水分不仅明显影响了末煤产品质量,而且末煤皮带“窜煤”现象严重,原有末煤脱水系统无法适应产品水分指标要求。

1 四台选煤厂末煤脱水工艺流程优化

针对原有分级旋流器为FX350-GJX18型分级旋流器组(Φ350mm×18),存在底流夹细现象且无次级浓缩旋流器,煤泥水分较高,无法保证末精煤产品水分的现状,技改小组提出了一种新的脱水工艺流程,在原有FX350-GJX18型分级旋流器组(Φ350mm×18)之前增加FX1000-GT型分级旋流器组(Φ1000mm×2)进行分级。由于分级旋流器内物料的分离粒度与旋流器的分选直径成正比[1],大直径的旋流器能有效改善底流夹细的状况,缩小压滤机入料粒级,改善压滤机脱水效果。粗颗粒部分经FBS3600型复式流化床分选机进行分选,减小离心脱水机入料含矸量,改善末煤离心机脱水效果。优化后的脱水工艺流程如图1所示[2]。

图1 末煤脱水工艺流程示意图

该新的脱水工艺的核心在于引入了两台大直径(Φ1000mm×2)水力旋流器组进行分级,而将原有18组(Φ350mm×18)旋流器组作为次级浓缩。这样做除了降低煤泥水分以外,还能减少设备维护量,减轻员工劳动强度。大直径分级旋流器自安装之后除更换过两个底流口之外,没有进行过其他部件的更换,同时18组旋流器作为次级浓缩分批次轮流使用,零部件磨损程度也大幅减低,节约了材料配件费用,降低员工的劳动强度。

2 浅槽分选机优化

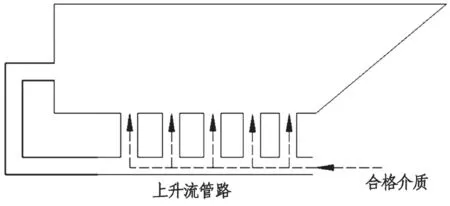

针对浅槽分选机上升流管路经常被混有煤泥的介质液堵塞的情况,通过多次试验,最终根据连通器原理将介质主管路左侧延长与浅槽箱体侧壁联通(如图2所示),浅槽内外介质形成压力差从而保证了上升流管路的畅通[3]。

由于受技术水平限制,在分选过程中浅槽内介质液面是否符合分选需求,仅仅依靠岗位工作经验判断,无法及时发现问题,导致实际使用过程中堵塞现象加剧。技改小组选择为浅槽分选机安装液位报警装置,一旦浅槽分选机内介质液位低于所设定的报警液位(最低分选液位),系统将自动进行报警,同时调节输入端的输入量,提升分选机内的介质液位。分选机集中液位控制界面如图3所示。

图2 分选机优化结构示意图

图3 四台选煤厂分选机监控系统界面

同时,为了进一步提升浅槽分选机的工作稳定性,在其惰轮处安装了失速保护装置[4]。当运行过程中发生链条断裂、堵卡事故时,惰轮将停止运行,此时系统将自动切断入洗原煤供应,减少浅槽内堆积物料。在入料溜槽处增加防砸锚链,缓解大块原煤的冲击力,减轻溜槽以及浅槽内部部件因此造成的磨损。在浅槽处增加就地断电保护装置和用锚链机械锁死浅槽驱动轮,能够由检修工就地断开电机电源,为进入浅槽内部作业的员工人身安全提供“双保险”,从而极大地提升浅槽分选机的工作稳定性和可靠性。

3 煤泥刮板机工艺流程优化

针对煤泥刮板机上冲洗水、管路残留水积聚严重的情况,技改小组提出了对煤泥刮板机动作工艺流程优化的方案。在煤泥刮板机靠近排料端一侧的底板上开一个泄水口(700×300mm),在它的下方设置一块钢板连接在气缸(Φ350 mm)上面。通过设置在压滤机操作平台处的手柄控制气缸进气,从而控制泄水口的开闭,在压滤机排料间隙,利用刮板排出刮板机内积聚的水分,有效地降低了煤泥水分,提高了精煤产品质量。

4 应用效果分析

根据在四台选煤厂的应用,该新的洗选煤工艺具有以下显著效果:

(1)末煤水分由14.65%降至13.27%,按照吨煤提高10元收益计算,每年可创造经济效益4000余万元。

(2)每年可减少因更换清载器、皮带和清理撒煤所影响的生产检修时间108h,极大地减轻了员工的劳动强度。

(3)由于采用了新的洗选煤工艺,刮煤板、耳朵、链条等零配件使用寿命可提高三分之一,由此可节省资金10万余元。由于精煤产率平均由76.1%提高到79.9%,每年四台选煤厂块精煤产量可增加1~3 万 t。

5 结论

本文针对四台选煤厂在洗选煤过程中所存在的原煤内的细粒煤含量、进入末煤系统的原生、次生煤泥量增加,原有末煤脱水系统无法适应产品水分指标要求的现状,提出了一种新的洗选煤优化工艺,在系统中增加FX1000-GT型分级旋流器组(Φ1000m×2)进行浓缩分级,缩小压滤机入料粒级,改善压滤机脱水效果,根据实际应用表明:

(1)该新的洗选煤工艺具有洗选流程简单、煤泥分选效果好的优点。

(2)能够有效地改善洗选过程中的末煤水分过高的问题,将末煤水分由14.65%降至13.27%。按照吨煤提高10元收益计算,每年可创造经济效益4000余万元,同时有效地提升了精煤的产量,提升了四台选煤厂的经济效益。

(3)每年降低生产检修时间108h,极大地减轻了员工的劳动强度。