露天矿井作业环境分析与治理

张晋源

(山西忻州神达朝凯煤业有限公司,山西 忻州 036700)

与井工煤矿相比较,露天矿井采煤工艺简单,开采过程中瓦斯、水害等灾害发生率大大降低,且不存在顶板、冲击地压等矿井灾害。但是露天矿井开采过程中,粉尘污染较为严重。粉尘不仅能够污染大气环境,造成空气中颗粒物的增加,降低作业过程中的能见度,而且能够导致尘肺病,威胁着作业工人的身体健康和生命安全[1]。生产过程中采用普通喷雾降尘手段,水、粉尘与开采设备会发生物理化学反应,能大大缩减设备的使用寿命,增加矿井生产成本。山西忻州神达朝凯煤业有限公司开采过程中作业环境污染较重,主要为粉尘污染,矿井钻机口、司机室及铲装工作面粉尘最高浓度分别为1386.9mg/m3、102.5mg/m3及 135.6mg/m3。 因 此,对生产过程中的粉尘污染源及特点进行分析,改进原有降尘措施,提高降尘率,最大限度地减少粉尘的危害十分必要。

1 矿井概述

山西忻州神达朝凯煤业有限公司兼并重组整合露天煤矿位于宁武县城东北方向,直距约9.3km,运距16km,北部矿田位于薛家洼乡西沟村一带,南部矿田位于阳方口镇郭家窑、凤凰镇冯家山村、薛家洼乡麻地沟、薛家洼村一带。该矿田主要可采煤层为太原组2号、3号、5号,可采煤层特征如表1所示。

表1 可采煤层特征表

2 粉尘污染源及特点

2.1 粉尘污染源

露天矿井生产、运输设备多,设备运移期间地面粉尘飞扬;露天矿井一般采用爆破的方式进行钻孔及落煤,产尘量大;煤炭在运输过程中,由于车速较快,路面积尘较多,粉尘瞬间产生量很大。因此,露天矿井粉尘污染源主要包括三大部分:采掘爆破产尘、设备运移产尘以及运输产尘。

(1)采掘爆破产尘

露天矿井一般用钻机穿孔,目的是将岩层松动,之后对松动的岩层进行采掘。钻机是用牙轮钻头开凿岩石层形成钻孔,再用高压气体把钻孔内滞留的粉尘吹出从而形成爆破孔。目前钻机采用的湿式除尘和干式除尘,除尘效果并不显著。

在岩层及煤层上部钻眼后,在爆破孔中填入炸药并进行引爆,此时由于小空间内炸药分布密集,爆破后的瞬间粉尘产生量非常大,且伴随着岩层和煤层的爆破,大块碎石瞬间被粉碎成颗粒物,并伴随着压力波向外扩散。因此,爆破煤层和岩层是露天煤矿重要的产尘源之一。

(2)设备运移产尘

由于露天煤矿在开采过程中需要较多的设备进行工作,因此,当进行完工作面的采掘时,设备应随作业区域进行移动。由于作业过程中粉尘产生量较大,且颗粒大的粉尘由于沉降作用到达地面,形成粉尘层,当设备进行移动时,粉尘开始飞扬,影响工人作业[2]。

(3)运输产尘

运输卡车进出矿区产生的粉尘是露天煤矿最大的产尘源,满载时重量达到数百吨的卡车在矿区内行驶时使地面及岩层产生大量的扬尘,卡车运行时产生的气流也会造成二次扬尘。在大型露天煤矿的实测数据显示,卡车作业时粉尘浓度远远超出岗位标准[3]。

2.2 粉尘的特点

为进一步了解该矿作业过程中粉尘粒径分布的实际情况,采集该露天矿井的粉尘,利用Winner3001干粉粒度测试仪(如图2所示)进行测试,得到粉尘特性分析表,如表2所示。

图1 干粉粒度测试仪

表2 粉尘粒径分布表

从表2中可以看出,该矿D10为4.01μm,D50为7.89μm,D90为27.83μm,而峰值粒径7.13μm粉尘的累计体积分数已经达到40%以上。按照粉尘被人体吸入的情况来看,这种粒径的粉尘尘粒进入呼吸道后,5μm左右的尘粒能达到和沉积于肺泡中,是引起尘肺的主要尘粒,因此会对人体产生非常大的危害。

3 作业环境治理措施

该矿在开采过程中,作业环境污染较为严重,不仅开采过程中粉尘浓度远超国家标准,且其他灾害较为严重,威胁着矿井的高效生产和工人的身体健康,因此,需通过改进原有措施,来有效治理作业环境。

3.1 粉尘治理

3.1.1 现有降尘方法

(1)道路降尘

① 道路洒水降尘优先使用废水,尤其是矿坑积水,使其兼有疏干排水的功效。

② 道路洒水要恰到好处,既抑制尘土,又减少设备运行的阻力,且不发生打滑现象。

(2)采掘降尘

采取有效的除尘设施、措施,钻机操作人员要配戴必要的劳动保护用品,主要采用喷雾降尘措施,利用通水管道将储存的水释放,使得水分子与煤尘进行两相耦合,充分润湿煤尘,并使之发生沉降,从而降低粉尘浓度。

3.1.2 现有措施的改进

(1)喷雾降尘

喷雾降尘是利用喷雾洒水器向开采过程中的煤炭或者运输中煤炭进行喷雾洒水,一方面可以增加煤炭的外部水分,另一方面增加含尘空气湿度。漂浮的煤尘尘粒相互凝聚,尘粒体积逐渐增大而沉积下来,从而达到消除煤尘、净化空气的目的。

改进方法为采用喷雾联动法进行降尘。喷雾装置在联动法的基础上配合粉尘传感功能,可以控制喷雾水量,依靠连锁运作拥有一定程度的自动控制功能,减少人工操作环节,从而降低了粉尘对工人健康的危害。喷雾降尘装置的启动开关与采掘过程实现连接后,通过联动环节带动喷雾系统启动,实现自动喷雾。该喷雾降尘装置是通过球形阀来实现喷雾装置与输送机的联锁。如图2所示。

装置除了实现作业设备运转与相应的喷雾洒水系统同时启停的功能外,还能根据设备运转的效率、速度状态等来调节水量,使之符合目前状态而避免水量过少或水量泛滥,并可针对各种不同尘源进行有效的喷雾降尘,从而大大提高喷雾除尘效果。

图2 联动法示意图

(2)抑尘剂降尘

矿井除尘用的泡沫是由空气分散在含有发泡剂的水中所形成的分散物,是一种通过物理机械搅拌形成的物理性的泡沫。除尘过程中既要求倍数高,又要对粉尘起到加速湿润的效果,因此采用现有化学抑尘剂进行现场的除尘。

将抑尘剂同水混合形成抑尘剂溶液,然后通过管路或喷嘴输送或喷射至各产尘源。影响抑尘剂溶液除尘效率的因素有两个:浓度和添加调配方法。

一般抑尘剂有两种添加调配方法:(1)单箱调配方法。对小型试验可采用固定容积的箱体,一次调配后,供试验应用。(2)连续添加方法。在实际生产中,长周期连续添加配制固定浓度的添加方法。

3.2 矿井其他灾害处理

原井工矿开采区域由于存在采空区、火区、积水等情况,危及采矿作业安全。尤其是火区,部分煤层燃烧,浪费煤炭资源,产生的CO2、CO、H2S等气体进入大气层中,污染生态环境。

(1)火灾治理

火区范围通常很大且其边界模糊,具有不确定性,伴随采矿活动逐渐出露。将火区分割成不相连各小块,分别灭火;向已隔离小块火区注浆,然后封闭,压埋、降温及隔绝空气使火窒息,达到灭火目的。

(2)其他灾害治理

从高温区和火区采挖出来的剥离物,应排放到规定的排土地点,无论是否有余温、暗火或明火,都应及时进行掩埋。掩埋厚度不得小于0.5m,用于掩埋的物料,必须是透气性不良的沙土,禁止使用硬质岩石直接掩埋。

从高温区和火区采挖出来的原煤,禁止与正常煤堆混堆,应经彻底降温灭火处理后,才可以混堆和销售。

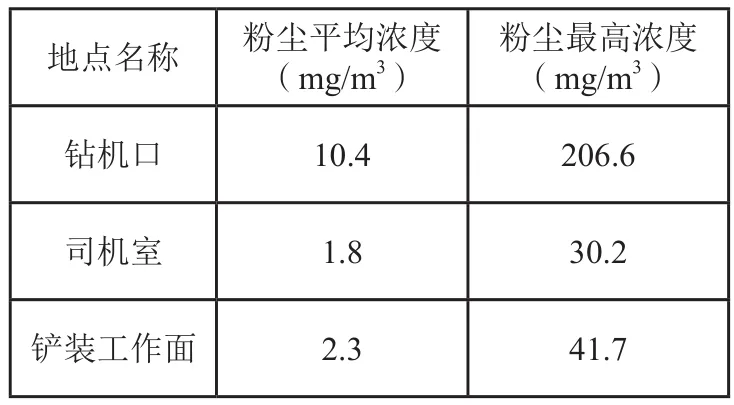

3.3 应用效果

对比不同阶段的粉尘浓度,得到改进后的降尘效果。未采取改进措施时,粉尘浓度如表3所示。

表3 未采取改进措施时粉尘浓度测定表

采取改进的防尘措施后,粉尘浓度如表4所示。

表4 采取改进措施后粉尘浓度测定表

通过对比不同阶段的粉尘浓度可以看出,钻机口附近的粉尘浓度由528.4mg/m3降至10.4mg/m3,降尘率达到98%;司机处的铲装工作面的粉尘浓度分别由35.6mg/m3和46.8mg/m3降至1.8mg/m3和2.3mg/m3,降尘率均为95%。由此可以看出,在采用喷雾联动装置和化学抑尘剂后,粉尘浓度得到有效降低,降尘率均高达95%及以上。