构造区深孔预注浆技术及最佳时机分析

陈红旭

(霍州煤电集团方山店坪煤矿,山西 吕梁 033100)

煤矿常见的构造类型包括断层、陷落柱、褶皱等,对工作面回采产生不同程度的影响,严重时引起片帮冒顶事故,危害极大[1-2]。常用的处理办法是当工作面即将揭露构造,或者已经出现片帮冒顶时,停采,采用化学浆处理。停采将会导致破坏程度加剧[3-4]。化学浆成本1.5万元/t以上,严重降低煤矿经济效益,且存在反应高温、有毒有腐蚀性等安全问题,因此,化学浆在部分矿区已经被禁止使用。近5年来,晋煤集团开展了大量的工作面构造区超前深孔预注浆加固试验,计划对超前深孔预注浆加固技术进行介绍,并对关键参数之一的最佳注浆时机确定方法进行探讨。

1 构造区超前深孔预注浆加固技术

1.1 基本方式

针对构造异常区范围、特点,超前工作面一定距离,在两顺槽内相应位置向工作面中部施工超前深孔,覆盖整个异常区及其边缘,采用无机注浆材料,在合适的注浆时机,对构造区进行预注浆加固,从而填充构造裂隙,提高煤体和顶板强度,减少片帮、漏顶,提高工作面推进速度,保障安全回采,大幅减少化学浆用量。如图1所示。

图1 两顺槽超前深孔注浆示意图

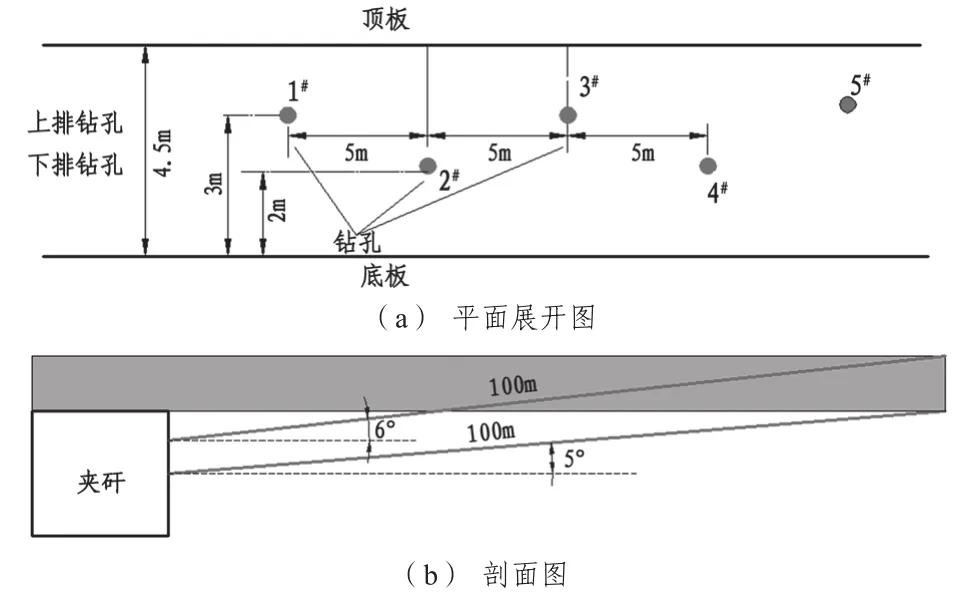

1.2 钻孔布置层位

大量的现场观察发现,冒顶并不是单一现象,由煤壁片帮引起的顶板失去支撑发生冒落非常普遍。研究表明,距离顶板0.135倍采高位置的煤壁最容易先发生片帮[5],即煤壁中上部。因此,工作面片帮、冒顶防治的基本思路是“控帮立顶、顶帮兼顾”,不可只加固顶板。钻孔布置一般布置上下两排,上排孔加固煤壁上方0~3m范围的顶板,下排孔加固煤壁中上部。钻孔落点通过开孔高度、角度实现。钻孔间距通过浆液扩散半径试验确定,一般为3~5m。

1.3 深孔注浆材料

深孔注浆材料应该满足以下条件:

(1)流动性好。钻孔深度一般50~120m,浆液流动时间应保证在长钻孔内充分扩散,且不能发生水、料分离沉淀现象;

(2)细度高。构造内部裂隙大小及贯通性不一,材料颗粒应能够通过微小裂隙,导通其他裂隙;

(3)强度增长快速。综采工作面推进速度快,如寺河矿10m/d,注浆后材料强度必须快速增长,达到设计强度,满足工作面快速推进需求;

为此,河南力行科创矿山技术开发有限公司研发了一种超细水泥单液注浆材料,细度1000目以上,是普通硅酸盐水泥的5~6倍,使用水灰比0.6:1,加水搅拌后,40min内流动度不小于220mm,流动性良好,满足深孔充分扩散要求,之后逐渐胶凝,1d强度22MPa,3d强度40MPa。

2 最佳注浆时机确定方法

最佳注浆时机的含义是,在某个时间或者位置进行注浆,能够起到最好的控制效果。最佳注浆时机的确定应建立在裂隙发育程度和可注性的基础上。

以赵庄矿5312大采高工作面为例,采用钻孔应力计和单体柱压力计实测工作面超前支承压力分布情况。超前影响范围约为55m,剧烈影响范围约为20m,峰值位置约在工作面前方8m。绘制曲线并进行分区,如图2所示。

图2 5312工作面超前支承压力分布曲线

4个分区裂隙发育及可注性情况:

①区为应力降低区,工作面前方5m以内,应力降低的主要原因是煤壁及顶板揭露后受压破碎,强度降低,承载能力大幅下降。裂隙十分发育,可注性极好,但裂隙与切眼导通,从顺槽进行深孔注浆,必然发生大面积漏浆无法封堵,而且材料无足够时间达到强度.

②区和③区均为应力升高区,工作面前方5~55m。②区裂隙发育程度更高,裂隙大量张开、导通,可注性较好,并且①区可以起到隔离、封闭作用,防止切眼内漏浆,非常适合注浆。

③区离工作面相对较远,开始受到超前支承压力作用,随着离工作面越来越近,压力值平缓增大,裂隙缓慢张开,可注性越来越好,但显然不如②区。

④区位于超前支承压力影响区之外,裂隙不发育,贯通性差,可注性差,注浆量小,注浆压力大,且逐渐完毕后进入超前支承压力区重新压碎,不适合注浆。

可注性分析表明,②区和③区较适合注浆,即工作面前方5~55m。为了保证切眼内不发生漏浆,止浆层应设置10m以上,即深孔注浆时机应该在工作面前方10m以外。③区内裂隙张开十分缓慢,直到工作面前方30m才开始明显变化,并且在③区注浆后,仍要经过②区剧烈压力阶段生成大量裂隙,因此,建议注浆时机应选择在②区,即最佳注浆时机为工作面前方10~20m。

为了避免施工紧张,可以提前施工钻孔、预埋注浆管、封孔,然后等到进入工作面前方10~20m时再进行集中注浆。

3 现场实测

3.1 工程概况

在赵庄矿5312工作面开展不同区域注浆量试验及效果考察。

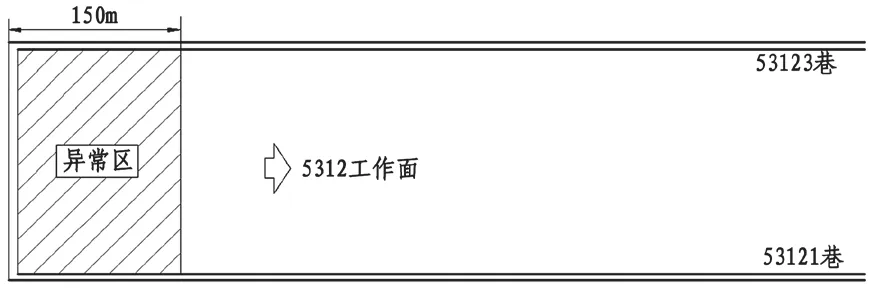

5312大采高工作面走向长1305m,倾斜长294m,平均采高4.75m,煤层走向平均仰角2°,倾向上近水平。工作面布置53121进风巷和53123回风巷两条巷道,巷道宽5m,高4.5m。切眼前方0~150m为复合顶板结构,煤层上方为一层1~3m厚的薄层状泥岩,上方为0.2m厚煤线,受扰动极易发生冒落,在巷道掘进时已有体现,形成多处冒落超高区。因此,必须进行注浆加固,保障工作面安全回采。如图3所示。

3.2 钻孔布置方案

钻孔上下两排,三花布置。下排孔开孔高度2m,钻孔间距10m,仰角5°,孔深135m,终孔位置在煤层与顶板交界面。上排孔开孔高度3m,钻孔间距10m,孔深100m,仰角6°,终孔位置在煤层顶部以上3m位置。孔径均为94mm。钻孔布置如图4所示。

图3 5312工作面复合顶板区域示意图

图4 钻孔布置示意图

3.3 分区注浆量考察

为避免切眼后方实体煤对试验结果的影响,工作面推进50m后,利用检修班开始进行分区注浆量考察试验。

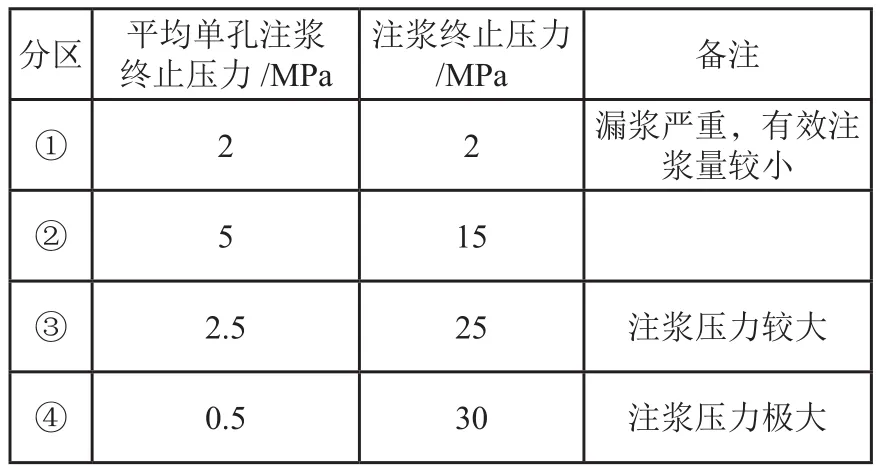

试验钻孔数量:钻孔间距5m,①区1个,②区3个,③区6个,④区5个。采用4台液压注浆泵,均匀布置,同时注浆。检修班内将所有钻孔注浆完毕,统计注浆终止压力和注浆量,如表1所示。

表1 分区注浆量统计表

3.4 分区注浆效果考察

检修班注浆结束后,工作面继续推进,观察工作面经过各分区时片帮、冒顶情况,汇总如下:

经过①区时,浆液尚未完全固化,强度不足,比之前推进情况并无明显改善,平均推进速度2m/d;经过②区时,可见大量扩散痕迹,颜色发白,完全固化,未发生片帮、冒顶现象,平均推进速度8m/d;经过③区时,局部可见浆液扩散痕迹,完全固化,仍可见大量裂隙,片帮情况时有发生,平均推进速度4m/d;经过④区时,除注浆孔内完全固化的浆液圆柱段,其余区域几乎未发现浆液扩散痕迹,可见大量裂隙、空洞,工作面片帮、冒顶情况与①区类似,平均推进速度2m/d。

4 结论

(1)构造区深孔预注浆加固技术是在两顺槽布置深孔,钻孔层位兼顾顶板和煤壁中上部,采用超细、高渗、早强的无机注浆材料,选择最佳注浆时机进行注浆;

(2)采用理论分析法,对工作面前方各区域进行裂隙发育程度和可注性分析,认为工作面前方10~20m为最佳注浆时机;

(3)工程实例表明,在最佳注浆时机内进行注浆,平均单孔注浆量5t,平均推进速度8m/d,未发生片帮、冒顶现象,加固效果显著优于其他区域。