低品位石灰石配料在4 600 t/d生产线的应用

马 源,朱鹏飞,马 力

(1.中联水泥集团淮海运营管理区,山东 枣庄 277800;2.蚌埠中联水泥有限公司;安徽 蚌埠 33000)

0 前言

蚌埠中联水泥有限公司(以下简称我公司),4600 t/d生产线自2014年2月试生产以来,生料配料一直采用石灰石、湿粉煤灰、铁尾渣和砂岩四组份配料。2019年下半年由于安徽省蚌埠市地区矿山资源治理影响,我公司矿山开采推进一度陷入困境(向南部拓展是森林,根据国家宏观调控,不能破坏森林,唯一的办法是向下开采,地下矿石结构复杂。通过打孔探测东采区95平台以下矿石品味较低断面及以下页岩及猪肝石偏多给生产配料带来巨大困难,周边矿山矿石品位也不高),面对目前情况,公司专业技术人员大胆调整配料方案,偿试提高石灰石配比用量,尽量减少辅材用量,通过大量过实验调整配料方案改用三组份配料(减掉湿粉煤灰目前也采购困难),加强优化操作参数调整控制,生料磨台时有提高,生料质量较稳定,熟料质量、产量都有提高,最终生产出的熟料3 d抗压强度达到30.5 MPa,28 d抗压强度达到55.6 MPa以上,其余各项指标较好,解决了低品位石灰石不能配料问题,为企业创造可观经济效益。

1 原燃、材料的配料方案确定

1.1 石灰石、砂岩等原燃材料化学分析

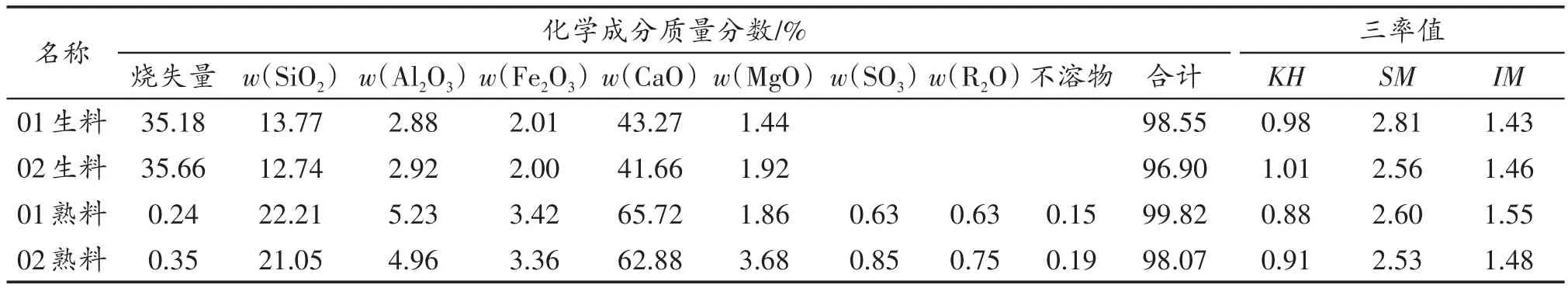

首先,严格检测东、西采钻孔样,然后根据采面结果进行东西采区矿石合理搭配,最后分析砂岩、铁尾渣及煤粉化学成分,确定配料方案。将石灰石配比由原来的88%提高到94%、砂岩配比由原来的6%降低到4%、铁尾渣配比由原来的2.5%降低到2.0%,目的是改善生料的易磨性,提高产量,降低烧成温度,降低煤耗,减少结皮、结圈,适时提高熟料强度。原、燃材料的化学分析成分见表1。

表1 原、燃材料的化学成分 %

表2 生料配比 %

1.2 试验方案

试生产过程中出现的问题:(1)石灰石搭配不均匀,配比难调整,生料有波动,(2)配料站石灰石仓结皮严重且频繁结皮。通过现场分析认为:(1)加强源头控制,提高矿山矿石搭配比例的均匀性,(2)在配料站石灰石仓下部安装四个空气炮,(3)在每个皮带秤下料上方按监控器,中控室第一时间发现堵料、卡料皮带打滑等等问题及时通知现场巡检岗位工快速处理,保持下料均匀性。(4)加强荧光配料人员责任心,做到三性即取样代表性、做样的准确性和报样的准确性。

公司技术人员在试验时期跟踪矿山开采搭配进厂及计量秤上取样进行检验摸底:石灰石CaO含量在43%~45%,SiO2含量在9.5%~11.5%,Al2O3含量在4.5%~7.0%,质量基本波动不大。根据熟料的1 d和3d强度,调整熟料率值:KH=0.89±0.02,SM=2.7±0.10,IM=1.55±0.10。

2 三组份配料方案的实施

2.1 实施要求

(1)加强窑中控工艺系统的操作与管理,制定工艺操作参数及防范措施,确保温度控制在合理范围内。

(2)随时关注进厂其它原、燃材料的质量变化情况,及时调整生料配料方案,确保熟料三个率值符合规定要求。

(3)抓好其它原、燃材料的预均化工作,控制好生料配料站各种原材料的皮带秤计量准确无误和生料预均化库均化效果,确保入窑生料成分不能有大的波动。

(4)熟料中SO3含量要求≤1.1%,熟料中的碱含量≤0.8%(因碱金属硫酸盐在烧成带只部分分解,挥发性较低,入窑物料中SO3与R2O的物质的量的比尽量小于1时,进入窑内硫含量增加碱含量也随之增加)。熟料中硫碱比也要尽量≤1.0;同时重点关注熟料质量1d和3d强度的变化和增长情况。

2.2 实施过程

从2019年9月15日开始三组份配料,刚开始考虑到没有经验,严格控制出磨生料温度≤90℃,出磨废气温度≥100℃。物料中的水分在90℃以上的温度下非常容易汽化脱水,有利于控制生料水分达到≤1%,使生料有较好的流动性。通过短期生产试验,其效果比较满意,生料的易磨性好,细度低,台时产量提高,电耗降低,烧成温度降低,熟料结粒也较好,相应熟料产量也较以前有所提高。

2.3 试验效果分析

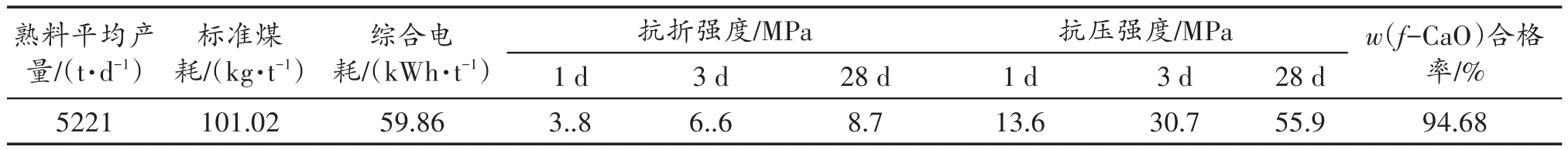

三组份和四组份配料生产熟料化学成分分析对比见表3,四组份配出的熟料和三组份配出的料生产的熟料的物理性能情况对比见表4。

表3 四组份配料和三组份配料生产的生、熟料的化学成分(01为四组份配料;02为三组份配料)前、后对比

表4 出窑熟料的物理性能及生产情况前、后对比

从表4可以看出,使用三组份配料比使用四组份配料熟料1d抗压强度增加1.0 MPa;3 d抗压强度平均增加1.2 MPa,28 d抗压强度增加1.1 MPa;熟料标准煤耗下降了1.05 kg/t,熟料产量增加3.19%。

2.4 三组份配料改进措施

根据目前我公司矿山实际情况,结合我公司矿山地质结构复杂及当地采购辅材困难的具体情况进一步对配料和工艺参数进行优化。将熟料三个率值调整为:KH=0.90±0.02,SM=2.65±0.10,IM=1.45±0.10。

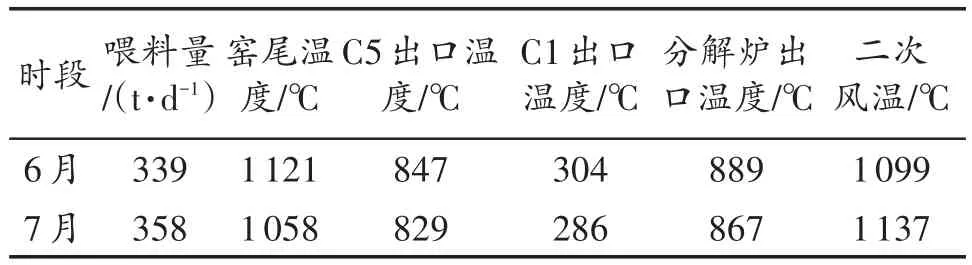

2019年7月17日投料,48h后日产熟料量持续稳定在5200t/d以上且各项指标均创历史同期最好水平,三组份配料方案优化后的生产情况见表5。

表5 配料方案调整后月平均指标

3 三组份配料对大窑性能分析

(1)矿山矿石适时适当搭配生产熟料,从目前生产来看其所含碱、硫、氯等有害组分含量也未增加,也未对分解炉、预热器、大窑等等产生不良工况(见表6),熟料的产量、质量还有所提高。

表6 三组份配料前后生产运行参数对比

(2)因配出的生料易磨性好、波动小、成分稳定,易烧性尚可,预热器整个系统温度控制比以前还有所降低,适当节省了部分电耗、煤耗。

(3)通过对生料配料的优化和窑工艺操参数优化调整,近一段时间生产运行检查,对预热器、分解炉、窑内耐火材料都没有腐蚀等现象。

4 结语

(1)通过以上实验可以看出,在矿山各采区、各台段、多点搭配下料方式控制下山石灰石品位在43%~45%,充分利用矿山目前采矿废石、夹层土及页岩彻底解决了我公司目前铝质校正原料短缺问题,通过试验调整优化配料对生料磨系统的正常运转台时有明显提高,确保生料配料质量稳定性。

(2)通过优化调整工艺参数使窑的产量、质量都有较大提高,标准煤耗也没有上升,充分利用矿山资源,减少了乱堆乱放的废料对生态环境的危害,加快矿山开采后的复垦和绿化。

今后还要积极探索,大胆创新,改变传统工艺中石灰石氧化钙含量48%以上,氧化镁含量3.0%以下的配料模式,将石灰石配比由88%上升到94%以上,生料磨台时按照400t/h计算,每天节约辅材720 t(按一年产310天计算,采购量24万t。按40元/t计算),一年节约成本900万元。既实现废弃物料综合利用,变废为宝,又为公司公司创造良好经济效益。