用于花式纺纱机的多通道电机控制系统设计

孙博文

(西安工程大学电子信息学院,西安710600)

1 引 言

步进电机在现代控制系统中作为常见的开环电机,在纺织企业中通常充当纺纱机的执行元件。由于传统纺纱机往往无法同时控制一条锭子上的所有电机,导致纺纱时易出现断线、粗细不均等问题,影响生产效率。如何设计一套能够自动控制多个电机同步运行的纺纱机,当前已受到国内众多行业专家的关注。文献[1]以我国生产的CFY 型花式纱线机为例,提出了纺纱智能化的未来需求;文献[2]系统分析了花式纺纱机的工作过程,初步阐明了花式纱线机生产复杂纱线的原理;文献[3]提出了一套新式花式纺纱机的控制系统设想,首次将FPGA 作为控制芯片以实现多个电机的控制,其优点在于FPGA 内部资源适于配置控制逻辑;文献[4]在上述基础上研发出基于CAN 总线的纺纱机控制系统;文献[5]对两相电机进行了研究并提出了通过修改脉冲频率和电平控制电机速度和方向的方法;文献[6]设计了以单片机和FPGA 为控制模块的步进电机控制系统,实现了8 台电机的同步控制,但速度调节的过程耗时较长;文献[7]提出了使用一种S 型曲线控制电机速度并进行了仿真;文献[8]进一步优化了S型曲线以STM32 作为电机控制核心,缩短了电机到达所需频率的时间并提高了仿真波形和实际速度变化波形的拟合度;文献[9]提出了以ARM 和FPGA为核心的多通道步进电机同步控制方案,具有较高的响应速度和稳定性。

上述文献中提出的电机控制方法因为成本较高,且没有清晰明显的人机交互界面,电机档位切换消耗时间较长等原因,无法满足纺纱企业的实际需求。故在此提出一种新式系统,仅使用FPGA 作为主控模块,能够控制多个电机的速度和方向等参数;采用S 曲线算法控制电机加减速过程,具有调节速度快、速度偏差值低、电机不失步的优点。本系统使用Verilog 语言编写相关程序,功能性仿真后将其烧写入硬件进行板级验证。若结果不合要求则可直接修改程序而不必更改硬件电路,大幅减少设计时间。

2 硬件设计

2.1 系统总体方案

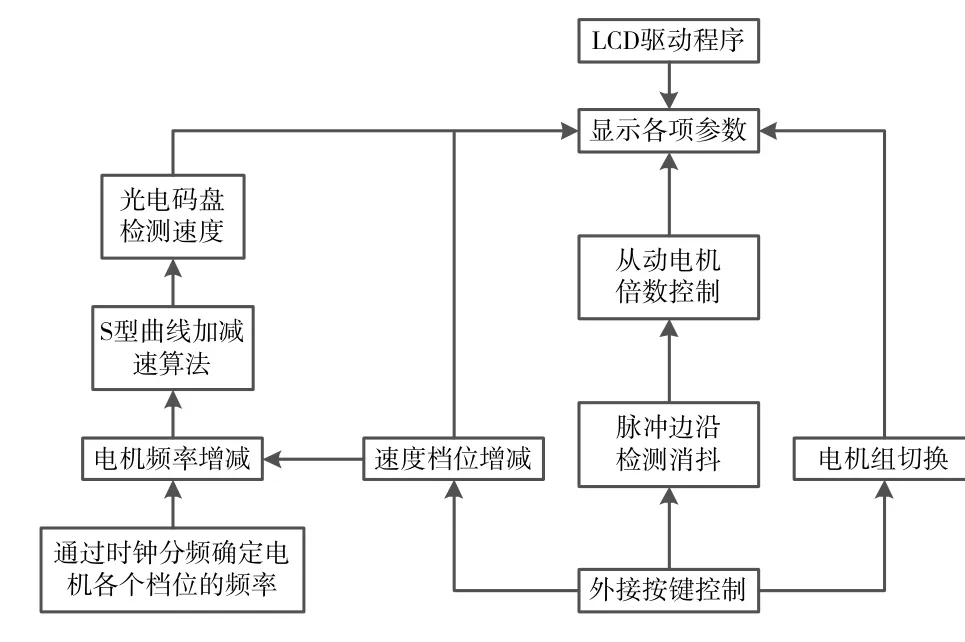

系统将电机的频率值、速度档位、运转方向和当前电机组信息显示于LCD 屏幕,速度档位切换、电机组切换由外部按键控制,并经脉冲边沿消抖处理。电机速度变化遵循S 型曲线算法,速度值由光电码盘传输给FPGA。具体结构见图1。

图1 系统总体方案

2.2 硬件功能需求

花式纺纱机锭子结构如图2 所示。每台花式纺纱机均有多条锭子,单锭子包含两到三个喂入罗拉对应不同色彩,一台分梳辊,一个小针筒以及一个卷绕辊。

其中,M1、M2、M3 这一组为喂入罗拉低速电机,每个电机工作5 秒,依次轮流将原纱喂入,工作频率分50Hz、75Hz、100Hz 三个档位。

图2 花式纺纱机锭子结构

M4 为分梳辊电机,其作用为将原纱搅碎以供吹入小针筒。该电机频率为喂入罗拉的1.0 至2.5 倍,以0.1 倍作为倍数增减步长。

M5 为小针筒电机,通过其内部的细针织成网格袋子装载自分梳辊吹下的碎纱。该电机的工作频率被分为150Hz、200Hz、250Hz、300Hz、350Hz、400Hz 六个档位。

M6 为卷绕辊电机,在其驱动下,成品纱卷被绕成圆柱桶状定型。电机频率为小针筒的1.0 至2.5倍,以0.1 倍作为倍数增减步长。

E1~E6 分别为安装在六个电机上的光电编码器,将光电条纹信号转化为波形信号送回FPGA 以计算出电机转速。

系统将M1~M4 归类为低速组,M5 和M6 设置为高速组。通过7 个外接按键控制电机运行。组切换按键(switch)可以切换高、低速组;加速(spdup)、减速(spddn)按键控制电机档位;增倍(up)和减倍(down)按键控制倍数步长增减;方向(dir)按键控制电机运转方向;复位(rst)按键将系统初始化。上述除组切换和初始化按键以外的所有按键均只能控制当前电机组的相关参数,未切换的电机组各项参数保持原先状态。高速组电机的速度变化遵循S 形速度曲线;低速组则为线性。

2.3 FPGA 与各模块的连接

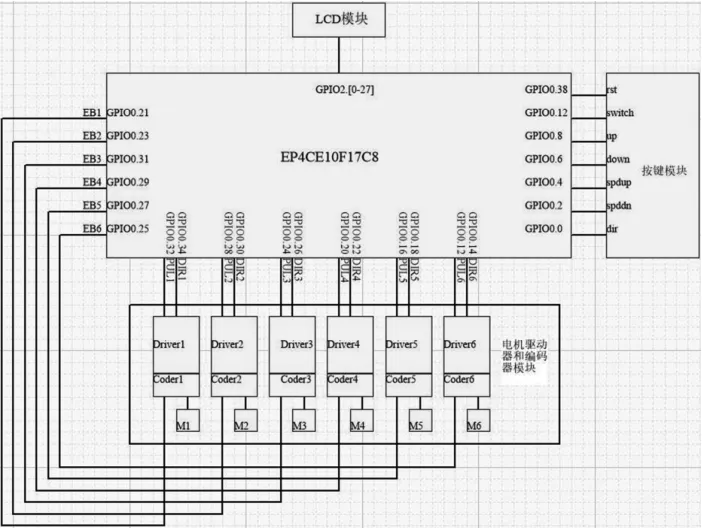

多通道步进电机控制系统的硬件部分主要包括FPGA、按键输入模块、屏幕显示模块、电机和驱动器模块及增量式光电码盘等。FPGA 与各模块的连接见图3。

长珲高铁开通后,以延吉、珲春为主,周边小城市为辅,形成一小时都市圈,旅游资源得到整合,吸引力更强。高铁促进城市积极建设公共交通,将高铁站作为重要旅游客流枢纽,实现快速换乘。珲春市应在高铁站建设防川景区公交专线,实现高铁+公交,使得游客与景区无缝衔接,缩短游客与景区心理距离,增强旅游舒适度。

图3 模块连接示意图

FPGA 采用Altera 公司生产的EP4CE10F17C8型,与按键模块用到GPIO0.38、GPIO0.12、GPIO0.8、GPIO0.6、GPIO0.4、GPIO0.2、GPIO0.0 七个端口,分别代表复位、组切换、增倍、减倍、加速和减速信号。

图中每个驱动器与FPGA 均用到了两个端口信号,其中GPIO0.32、GPIO0.28、GPIO0.24、GPIO0.20、GPIO0.16、GPIO0.12 对应1~6 台驱动器的脉冲信号端口(PUL1~PUL6),而GPIO0.34、GPIO0.30、GPIO0.26、GPIO0.22、GPIO0.18、GPIO0.14 则对应其方向信号端口(DIR1~DIR6)。由各光电码盘引出的EB1~EB6将方波信号传递给FPGA,连接在FPGA 的GPIO0.31、GPIO0.29、GPIO0.27、GPIO0.25、GPIO0.23、GPIO0.21 端口。FPGA 通过读取当前步数、速度分频值等数据计算出电机当前速度。

LCD 模块连接到通用显示扩展接口GPIO2.0~GPIO2.36,该5.0 英寸LCD 分辨率为480×800,支持16 位颜色输入,最多可显示65536 种不同颜色。

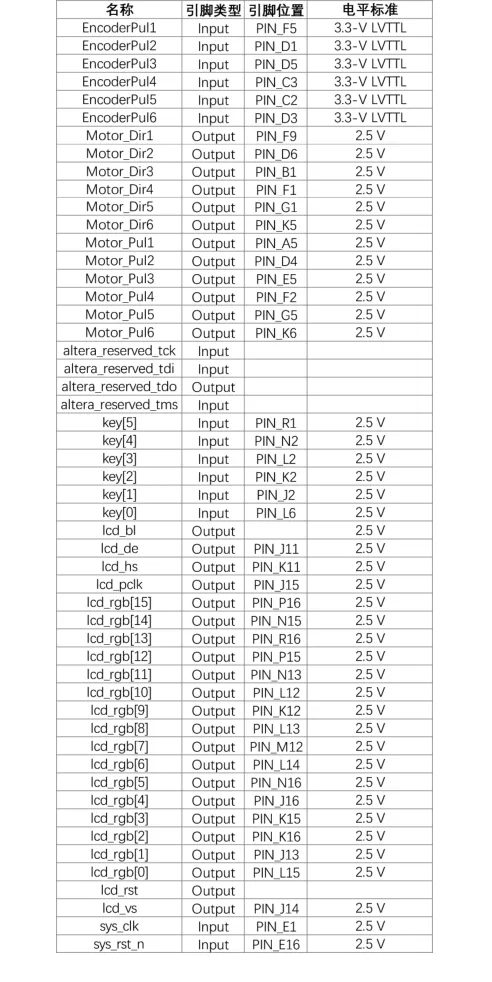

FPGA 与各模块之间的引脚配置见表1。

表1 硬件引脚分配

2.4 电机与驱动器的连接

本系统选用雷赛42HS03 型步进电机,额定电流1.0A,相电阻4.6Ω,相数2,步距角1.8°,工作方式有两相四拍、两相八拍和双四拍三种。考虑到企业实际需求,这里采用转动力矩和精度较高的两相八拍方式。

电机驱动器选用集成了光电码盘的HB808C 混合型伺服驱动器,其SVPWM 闭环控制技术能保证驱动器在电机高频转动下自动增加电流使其不丢步。驱动器脉冲响应频率可达75kHz,工作电压24V,输入端拥有光耦隔离电路防止FPGA 芯片被击穿。电机与驱动器采用共阳极接法,端口电压为5V。

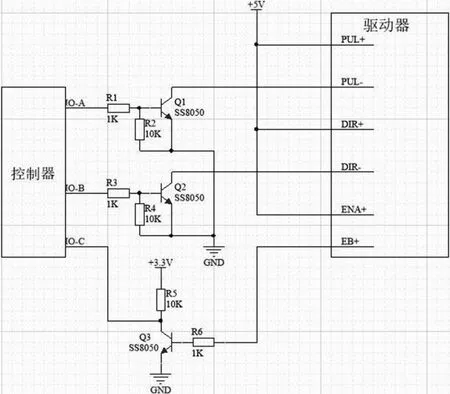

以单独使用一个驱动器的情况为例,HB808C的输入端口包含脉冲端(PUL-)、方向端(DIR-)和光电码盘信号输入端(EB+)。将FPGA 的IO.A~IO.C引脚与上述端口一一对应,驱动器的A+、A-、B+、B-输出口与电机的四根引线连接。步进电机驱动示意如图4 所示。

图4 FPGA 控制步进电机示意图

2.5 光电码盘工作原理

光电码盘与电机之间以同孔径联轴器相连,被转动的电机带动沿丝杠移动时时会产生明暗相间的摩尔条纹,经光电转换和比较电路作用后产生A、B两个相位差为90°的脉冲方波信号,如图5 和图6所示。图5 中A 相超前,表明此时设定电机正转,图6 中A 相滞后,方向则与图5 相反。

图5 正转时码盘相位波形

图6 反转时码盘相位波形

3 软件设计

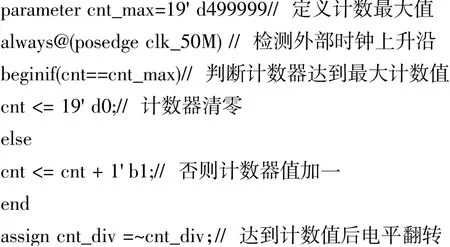

3.1 时钟分频设计

仿真得到的波形如图7 所示。将不同频率档位以freq1~4 显示,分别设置为400Hz、200Hz、100Hz和50Hz,能够清楚看出波形之间的倍数关系。

图7 分频模块波形仿真

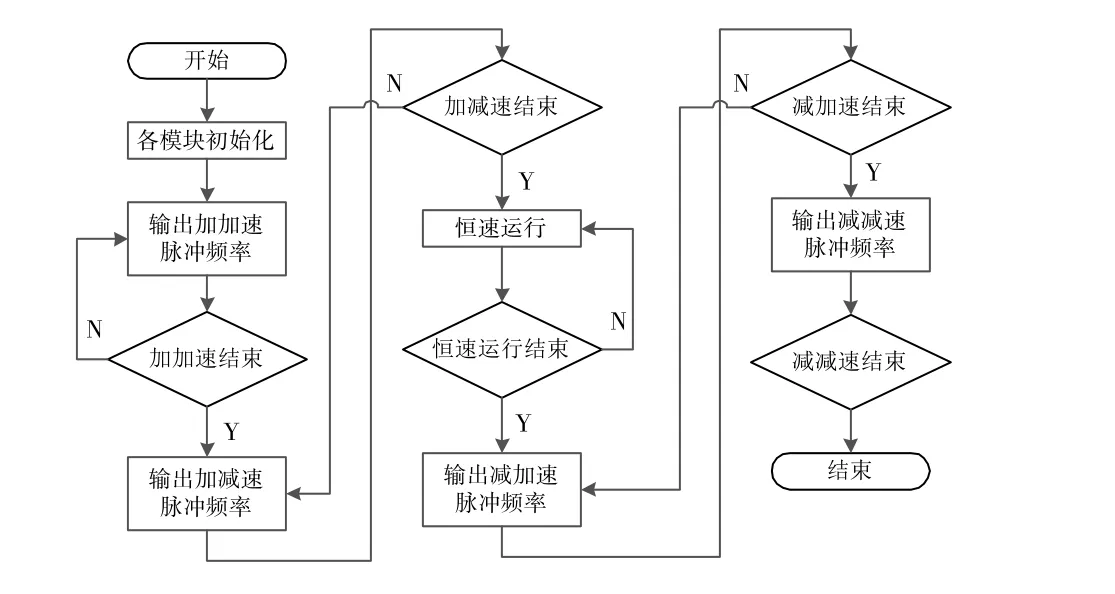

3.2 电机速度变化控制

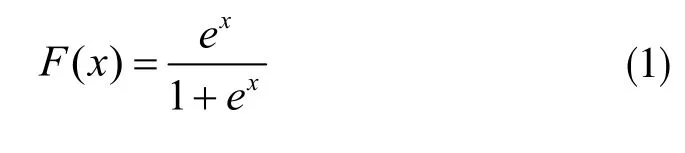

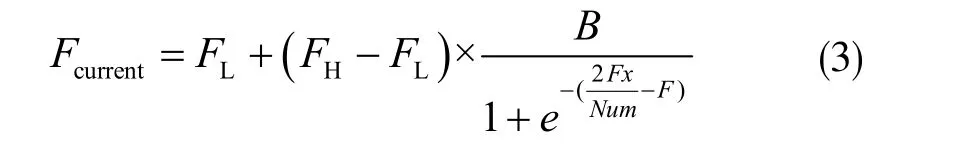

步进电机作为进给运动控制,在工作频率大于启动频率时若要停止,脉冲频率需逐步下降;同理当所需频率在最高值或高于启动频率时,若要是工作频率大于启动频率,其脉冲频率需逐步上升[11]。S 型曲线平滑性好,运动精度高,在起步时能以较小启动频率升频,停止时以较小加速度实现降频[12]。此处只研究加速过程的两个阶段,即加加速和减加速,减速过程和加速过程相互对立。S 型曲线算法流程如图8 所示。加减速S 型曲线种类繁多,为获得最好效果,系统采用的是Sigmoid 函数,基本模型为:

图8 S 型曲线算法流程

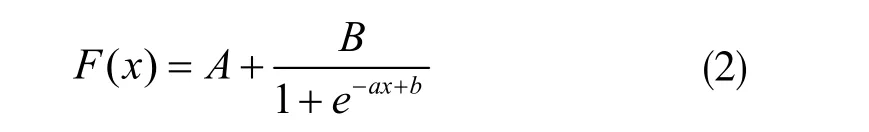

将该函数经平移拉伸变换可得到:

考虑到电机加减速时初速度不为零,一般从某频率值开始变化,改进后的函数方程为:

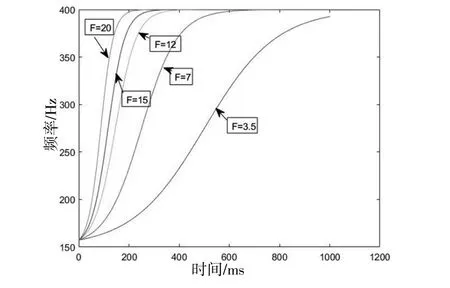

式中,Fcurrent表示当前电机频率,FL为上一档位频率值,FH为规定的频率上限, Num 为频率取样点数,F为倾斜强度,该数值反应曲线中间段加速度大小。不同倾斜强度下的速度曲线状态如图9 所示。

图9 不同F 值下的速度曲线

由图9 看出,倾斜强度F 越大,速度曲线越陡,加速过程越快。系统F 值取为3.5,此时曲线变化平滑,并可快速达到指定频率。F 值过高会使电机在高频工作下力矩下降从而失步,造成工作风险。

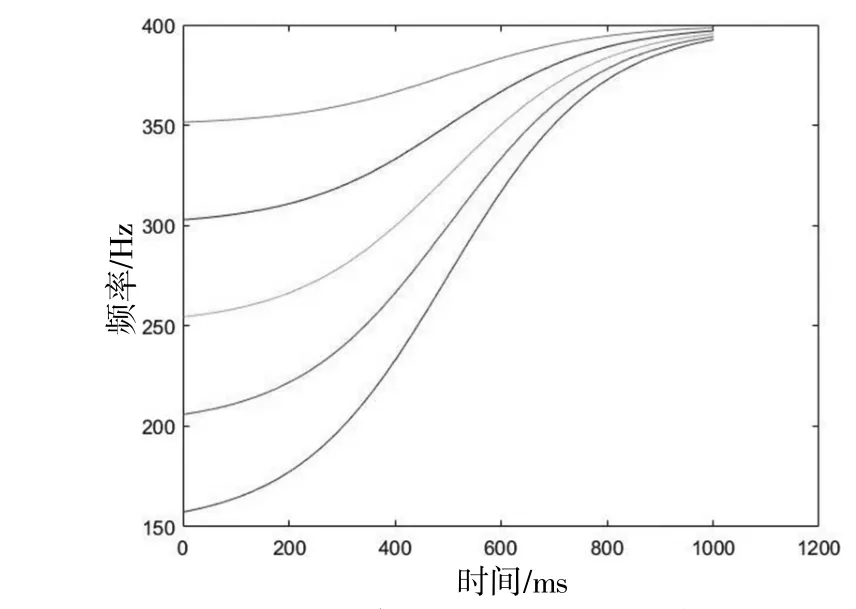

目前大部分的曲线拟合均采用离散查表法[13]。将速度变化过程离散为若干点存储起来,采样点越多则相对精度越大,但会占用更多内存空间。本系统选用1000 个频率采样点,足以满足需求。图10 展示了高速电机速度从各个档位上升到最高档位的变化曲线,图中无论当前档位和最高档位频率差值大小,均能保证在1000ms 内调节至指定频率,同时保证曲线平滑。

图10 高速电机速度变化曲线

4 实验结果

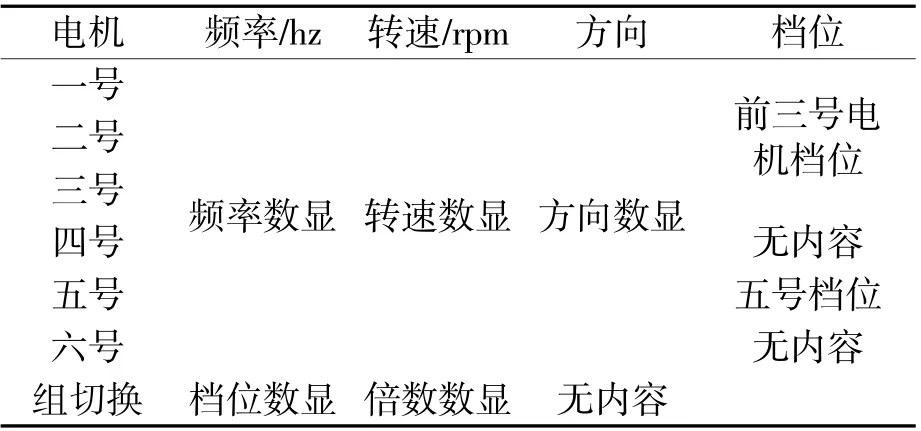

系统将所有电机状态在LCD 上显示,其区域显示内容如表2 所示。

表2 LCD 屏幕位置显示实例

通过软件仿真和板级验证,电机实际运行时平稳性较好,无噪声,力矩充足,完全满足实际需要。图11 为系统运行时液晶屏实拍画面。

图11 显示屏实拍界面

5 结 束 语

在介绍了新式花式纺纱机的功能需求的基础上,针对传统纺纱机对多个运转部件无法同步控制造成产品品控降低的问题,新设计了基于FPGA 多通道步进电机控制系统,通过光电编码器传输的脉冲数反应的速度计算实时转速。通过分析影响电机转速快慢的因素以及步进电机加减速的物理特征,提出了使用S 曲线算法实现速度自动调节的功能,并通过MATLAB 软件对选用函数设置不同参数进行观察,发现在不同的频率差值下采用S 曲线算法达到稳定的时间均十分快捷,响应速度令人满意,适用于各大纺织企业,提升了市场竞争力。系统大部分程序由Verilog 语言编写,移植性良好,整体系统稳定简便,具有一定的商业推广价值。