中国高速铁路线路工程技术创新与发展

刘晓光 蔡超勋 卢春房

(中国铁道科学研究院集团有限公司, 北京 100081)

1 高速铁路线路工程发展历程

进入21世纪以来,中国铁路开始进入快速发展时期,铁路网规模快速增大,路网质量持续提升,路网布局不断优化,中国铁路的营业里程由2000年的6.8万km增长到2019年的13.9万km,路网规模位居世界第二,电气化率和复线率基本达到发达国家水平。期间,高速铁路建设取得举世瞩目的成就,从冰天雪地的东北到温热潮湿的海南,从黄土高原的西北到河网密布的东部,在各种复杂地质和气候环境下,陆续建成了营业总里程达到3.5万km高速铁路,拥有了世界上规模最大、设计速度最高的高速铁路网[1]。

中国高速铁路的迅速发展离不开线路工程(也称作工务工程)的技术进步。铁路线路工程由轨道、路基、桥涵、隧道及其他建筑物构成,其技术发展历程大致可分为技术积累、积极推进、自主提升和智能化四个阶段。

(1)技术积累阶段(20世纪90年代初-2002年)

从20世纪90年代至2002年,原铁道部组织开展了铁路列车荷载等基础理论、京沪高速铁路关键技术的科研攻关;进行了广深铁路的提速改造,编制了《既有线提速技术条件》(试行);2002年12月,中国自主研究、设计、施工的第一条时速200 km(预留250 km/h)铁路客运专线秦皇岛-沈阳客运专线投入运营,标志中国形成了时速200 km的铁路技术体系。

(2)积极推进阶段(2002年-2012年)

自2004年以来,在引进国外高速铁路先进技术的基础上,全面开展高速铁路技术国产化。开展了既有线铁路六次大提速,编制了《既有线提速200 km/h技术条件》(试行);2007年建成了设计时速250 km的合宁客运专线,系统掌握了时速250 km的铁路整套技术。

自2008年以来,深入推进高速铁路技术创新,自主研发了高速铁路轨道扣件、道岔、900 t级32 m常用跨度简支箱梁等,建成了京津、京沪等一批设计时速350 km、具有世界先进水平的高速铁路。2010年12月3日,京沪高速铁路创造了486.1 km/h的运营列车试验最高速度新纪录。

(3)自主提升阶段(2012年-2017年)

自主研发了CRTS Ⅲ型板式无砟轨道系统、跨度40 m简支箱梁、装配式隧道与路基结构、聚氨酯固化道床、地震预警系统等,进一步完善了中国高速铁路线路工程技术体系。

(4)智能化阶段(2017年至今)

在全面自主化的基础上,深入推进信息化、数字化、智能化铁路建设,通过BIM、大数据等新一代信息技术和高速铁路线路工程技术的集成融合,在基于BIM全生命周期建设管理(如图1所示)、基于云计算和大数据的全路工程建设智能管理平台等方面取得显著成绩,全面提升了我国高速铁路技术水平[2]。

图1 基于BIM的铁路工程全生命周期建设管理图

2 高速铁路线路工程重大技术成就

(1)基础理论和系统集成技术

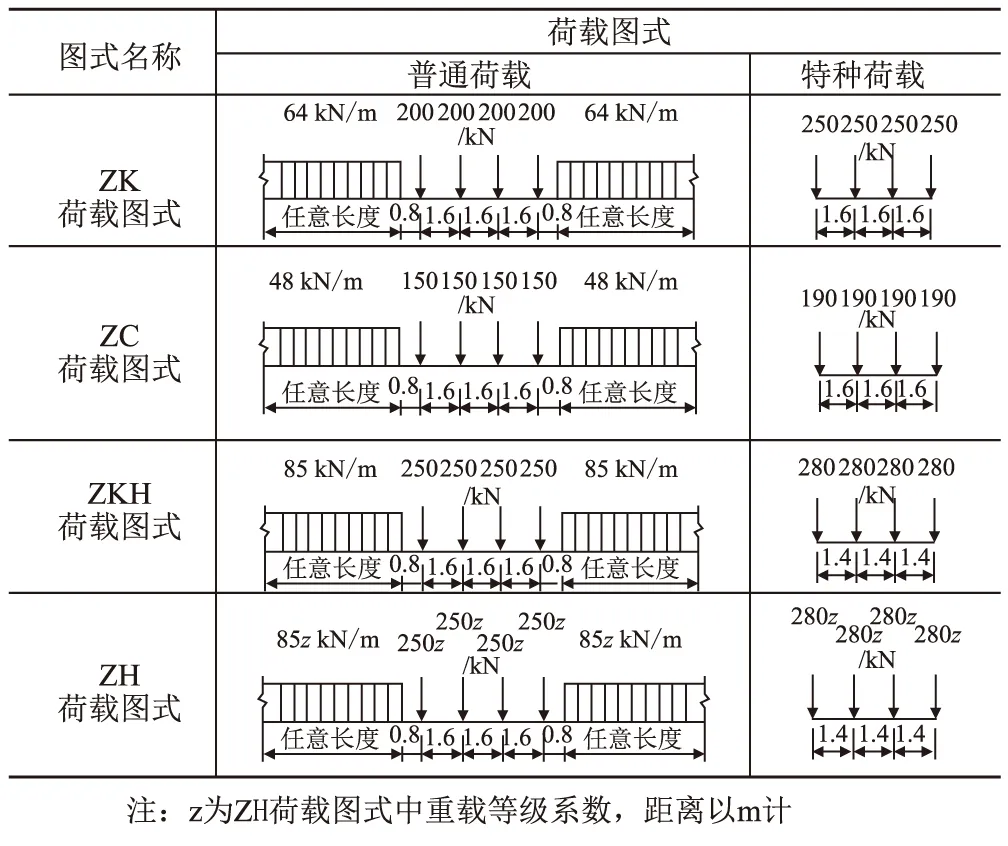

持续开展了轮轨关系、列车荷载图式及作用特征、线路平顺性控制技术等理论与试验研究,在车辆-轨道-桥梁耦合振动理论、隧道空气动力学、路基基床动力作用与微变形控制、无缝线路设计理论等方面取得系列成果[3-6]。铁路列车荷载图式如表1所示。

表1 铁路列车荷载图式

研发了综合检测车、移动式线路加载车、线路运营状态监测系统等检测监测技术装备,开展全路联调联试及运行试验,进一步验证线路工程与移动装备的匹配性和适应性,建立了集成技术标准和管理体系,确保高速铁路线路的平顺性[7]。

随着智能京张、智能京雄建设的全面推进,以及智能新技术在铁路各专业领域研发应用广度和深度的持续扩大,构建了中国智能高速铁路体系架构。应用基于BIM的工程建设管理平台,如路基基桩施工精准控制与信息化管理、路基智能化填筑等,提高了线路工程的建设质量和信息化水平[8-9]。

(2)轨道[10-12]

通过大量研究及工程实践,掌握了高速铁路CRTS Ⅰ型板式、CRTS Ⅱ型板式及双块式无砟轨道设计、工程材料、建造技术等成套技术;自主研发了CRTS Ⅲ型板式无砟轨道结构及配套扣件,应用里程超过 6 300 km,形成了具有自主知识产权的无砟轨道成套技术体系,并作为中国高速铁路技术输出的唯一无砟轨道型式应用于印尼雅万高速铁路。开展了聚氨酯固化道床研究,丰富了轨道结构类型。研发了系列化的高速铁路道岔和扣件系统,自主化产品应用规模占国内用量的70%以上,并实现了向国外市场的技术输出。应用轮轨接触理论,提出了具有良好轮轨关系的60N新轨头廓形钢轨,并得到应用,开展了强度等级 1 280 MPa新型高强度钢轨研究。

无缝线路[4]方面,中国无缝线路铺设突破了寒冷地区、大坡道、小半径曲线、桥梁、道岔、高海拔等限制,已铺无缝线路地区最大轨温幅度102 ℃,线路最大坡度33.3‰,最小曲线半径300 m,最高海拔达 5 000 m。铁路干线的车站正线实现道岔无缝化,大跨桥梁上无缝线路理论实现突破。

(3)路基[13-14]

掌握了铁路路基基床结构的动力响应规律和荷载传递特征,形成了铁路路基基床结构动力分析与累积效应控制理论,建立了高速铁路路基基床结构设计方法,可有效控制基床的动应变,显著降低累积效应对基床变形的影响;提出了基于不同填料、环境以及不同等级铁路的路基基床结构;建立了精细化的铁路路基填料分组体系,对防冻胀填料提出了明确要求。突破了地基处理、填筑工艺、变形控制等技术难题,实现了高速铁路线下工程刚度均匀化,保证了线路的平顺性。

(4)桥梁[6,15-16]

系统研究了列车与桥梁的相互作用特征,构建了高速铁路桥梁设计关键参数体系,研发了跨度32 m、40 m高速铁路箱梁,研发了 1 000 t级箱梁运架设备,梁体长期变形控制实现由厘米级到毫米级的突破。在大跨度钢桥设计参数、疲劳性能、材料、施工装备和建设组织等方面取得系列突破,建成了跨度、荷载等创世界记录的高速铁路桥梁。如武汉天兴洲长江大桥主跨504 m,是世界上第一座按四线铁路修建的双塔三索面三主桁公铁两用斜拉桥;京沪高速铁路大胜关长江大桥主跨336 m,是世界首座六线铁路大桥,为设计荷载最大的高速铁路大桥,设计速度速 300 km/h,处于大跨度桥梁世界领先水平。在建的沪通长江大桥和五峰山长江大桥,主跨均为 1 092 m,分别为世界上最大跨度公铁两用斜拉桥何高速铁路悬索桥。

(5)隧道[17-18]

开展了隧道空气动力学理论与试验研究,在赣龙铁路(310 km/h隧道内交会)、郑徐高速铁路(420 km/h明线交会)等开展列车交会试验,优化了高速铁路隧道洞口缓冲结构的设置方式。在岩溶、瓦斯、黄土、高地应力、高水压等复杂条件下的隧道工程修建技术方面取得新突破,研发了TBM、衬砌台车等系列施工装备,建成了一批特长、超深埋、超大断面、高海拔等隧道工程,如石太客运专线太行山隧道全长27.8 km,是中国建成的最长高速铁路山岭隧道,也是亚洲最长的高速铁路隧道。此外,还建成了世界最大水下铁路盾构隧道—广深港客运专线狮子洋跨海隧道,世界最长的黄土隧道—郑西高速铁路张茅黄土隧道,包含地下车站的特长隧道—京张高速铁路八达岭隧道等。

另外,车站与枢纽工程也取得巨大成绩[19],目前已建成一批具有“功能性、系统性、文化性”的新型客站,包括北京南站、新广州站、武汉站、上海虹桥站等。建设过程中运用大量新技术、新材料、新工艺、新方法,形成客运专线、干线铁路、城际轨道交通、城市地铁、公交系统等紧密衔接的现代客运中心,满足人们出行的新要求。

3 线路工程技术发展展望

3.1 发展趋势

随着“交通强国”和“走出去”战略的快速推进,中国西部和海外地区逐步成为铁路建设的主战场。为进一步提升铁路建设水平,提高技术经济性,铁路线路工程将朝智能化、绿色化、装配化、精细化的方向发展。

(1)智能化

世界经济的快速发展对高速铁路的运输需求、运营效率、服务品质、安全水平提出了更高的要求,欧盟、德国、法国、英国、日本、韩国等相继提出了高速铁路数字化、智能化的发展战略和实施路径,围绕智能高速铁路的相关技术开展了系列创新实践,智能化将成为世界高速铁路发展的必然趋势。线路工程智能化体现在设计、施工和运维全生命周期,设计上充分运用BIM技术,按全生命周期成本计算;智能建造方面要覆盖建造过程智能化和管理决策智能化,逐步实现少人化和无人化施工;智能运维主要从研发智能感知装备和PHM技术入手,搭建线路工程运维技术体系,实现线路工程状态检修,降低高速铁路运营成本,提高工程韧性。

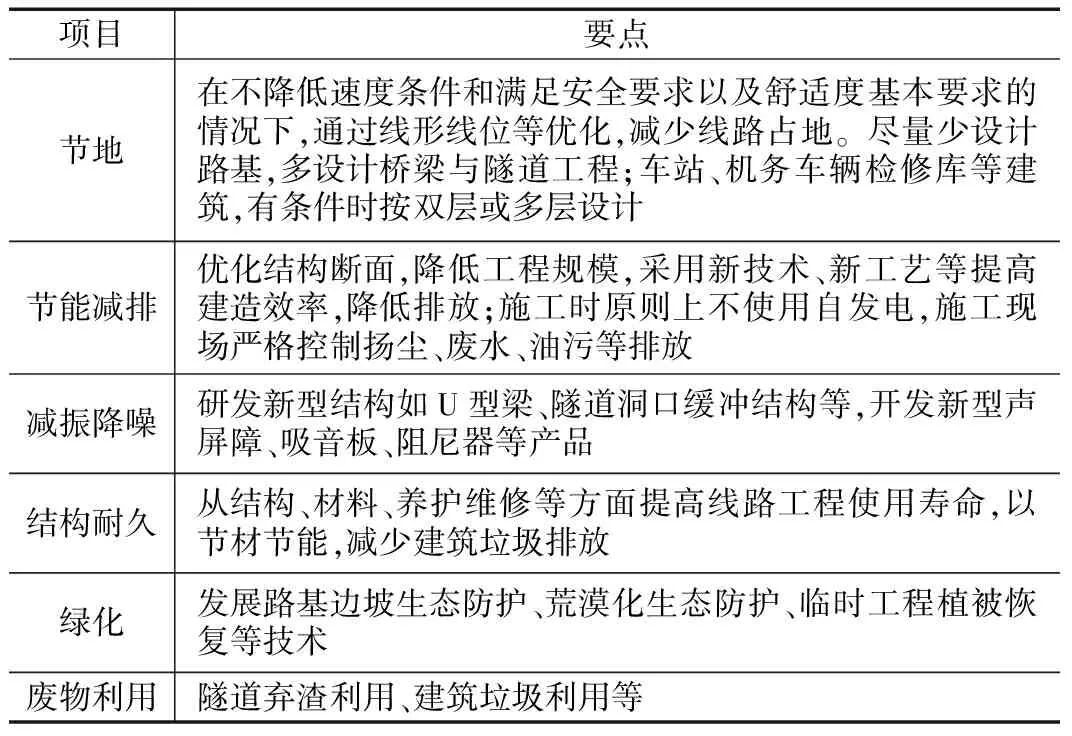

(2)绿色化

全球气候变化是21世纪人类发展的挑战之一,绿色发展、节能减排对铁路线路工程提出了新要求。铁路线路工程绿色化工作要点如表2所示。

表2 高速铁路线路工程绿色化要点表

(3)装配化[20]

随着现代工业技术的发展,预制构件的加工精度与装配式施工技术和管理水平的提高,装配式施工获得了长足发展。装配化施工可以缩短建设周期,实现资源集约;施工快速、干扰低;工厂化、集约化的管理也更利于保障施工质量。快速施工、无人化或少人化施工、工厂化施工、高质量施工将是未来施工技术的主流,这些技术均要求线路工程实现更高程度的装配化。要大力开展装配式房屋、桥梁、隧道等结构物的一体化集成设计研究;开展大部件装配化施工设备的研制;开展预制件工厂化、标准化生产研究,建设异地、重复使用的工厂,研制标准化的部件以及生产工装和工艺;开展装配化施工质量检测、评估技术研究,制定质量评判标准,建立指标体系。

(4)精细化

精细化是解决粗放管理的有效途径。线路工程精细化设计要研究基于性能的设计方法,开展可靠性设计和验证,因地制宜开展路基桥隧设计,减少对标准图的依赖。精细化施工主要体现在三个方面:一是施工管理精细化,包括施工组织细化到工点,劳动组织细化到班组,工程质量管理细化到单项作业、每个工序,安全管理细化到每个岗位等;二是施工现场的精细化布局和管控,如场内道路、材料堆放场地的规划,现场标识的设置,人员的文明施工等;三是成本控制的精细化,包括变更设计要严格控制,材料、机械、人工等使用的精打细算,以节约投资,提高效益。精细化运维要结合先进检测、监测技术,开展基于成本模型的线路工程设备精细化健康管理和精准养修,目的是既要保证良好的线路状态,又要大量地减少过度维修,节约费用,避免浪费。

另外,车站枢纽特别是大型客运站应朝一体化、轻量化、大跨度方向发展。一体化方面,铁路车站与城市轨道、道路交通一体设计,与土地开发、商业布局一体考虑,尽可能与民航机场一体建设,以实现各种交通方式的无缝衔接、零换乘,实现铁路与城市的融合发展。轻量化方面,大型车站结构一般为钢结构、钢筋混凝土结构,其重量大,给施工和站内布局造成困难。随着材料工业的不断发展,高强钢材、超高强混凝土、轻型材料应广泛应用于车站建设。大跨度方面,宽阔、敞亮的候车大厅会给旅客带来舒适和获得感,这就需要车站的屋架结构有更大的跨度,目前最大跨度为72 m,应向100 m发展。

3.2 重点工作

3.2.1 线形

线路设计平纵断面参数主要包括最小曲线半径、超高参数、线间距、竖曲线半径和最大坡度等,这些参数控制线路设计,对线路占地和工程造价影响极大,如川藏铁路采用24‰和30‰的最大坡度限值,对工程直接费将产生上百亿元的影响。因此要从线路运营的安全性、平稳性和适度的舒适性方面考虑,结合不同的运营组织模式、已开通运营线路测试试验数据和不同运行工况下的列车运行状态,进行车-线动力学分析和系统性研究,在新建更高速度高速铁路线路关键参数取值和既有高速铁路提速工程方面取得重大突破。

(1)设计关键参数取值

针对线形参数开展专项研究,以更高速度专项试验为基础,以仿真分析为辅助手段,对部分关键参数取值进行优化,如适当提高外轨超高、欠超高限值,适当减小线间距,为新建线路和400 km/h及以上更高速度的铁路设计提供依据。

(2)提速改造

结合既有高速铁路工程现状,开展调超高扣件等专项工程技术手段研究,对既有高速铁路提速的限制点进行工程改进,使既有高速铁路能够适应更高速度运行条件。

3.2.2 轨道

(1)钢轨

发展具有更高韧塑性的高速铁路用钢轨,以提高其抗滚动接触疲劳、抗折断和抗擦伤等性能。

(2)道岔

研究将客运专线道岔和CN道岔两种技术融合的可行性,研发兼具各自优点的下一代高速铁路道岔,并进一步开展道岔简化统型,实现谱系化,开展新一代时速400 km/h智能高速道岔关键技术研究和应用。此外,还应开展提高道岔侧向通过速度关键技术研究,研发道岔故障识别、诊断与预测技术。

(3)道床

深度融合信息化、工业化技术发展装配式无砟轨道,研发基于智能制造的装配式无砟轨道部件制造及现场装配技术,突破无砟轨道结构现场接缝可靠连接技术,解决现有无砟轨道适应线下变形能力不足、病害整治困难等难题。进一步发展预制装配式聚氨酯轨道;开展弹性轨枕、道砟垫等减振技术研究,改善有砟轨道运营状态、延长道床使用寿命,提高全生命周期的技术经济性。

3.2.3 路基

(1)发展轻质路基

轻质路基可有效解决既有高速铁路近接帮宽工程的变形控制和安全运营难题,也可为过渡段、软土路基、陡坡路基等地段沉降控制提供新的解决方案。需要解决高速铁路轻质路基“材料-结构”和“设计-施工”关键技术。

(2)发展绿色路基

开展岩质边坡、土质边坡的生态防护技术研究。开展建筑垃圾再生料的物理力学性能、化学特性与耐久性研究,制定出建筑垃圾再生料作为铁路路基填料的试验方法、质量控制要求及相应的处理标准,形成建筑垃圾再生料综合利用技术。

(3)路基智能建造技术

研发路基结构设计,施工技术到专业设备相融合的路基智能建造技术体系,研发路基自动化监测技术和无人化维修设备。

3.2.4 桥涵

(1)设计理论与标准体系

基于高速铁路建设经验的积累,不断深化对高速列车荷载特征和高速铁路桥梁设计关键控制要素的认识,形成发挥高性能材料优势、保证结构安全、维持平顺桥面线形的先进设计方法。以极限状态法设计理论为主线推动铁路桥梁建设标准体系的进步,建立高烈度、近断层地区地震作用下和峡谷复杂风场作用下桥梁结构动力可靠度评估体系,考虑高性能混凝土和机制砂混凝土的材料特性,建立以更长寿命结构为目标的结构耐久性评价体系。

(2)工程材料

发展机制砂制备技术和管理模式,推动C60以上高标号、高性能混凝土的应用,研究C100以上超高性能混凝土(UHPC)的制备技术、材料特性和应用技术,建立耐候钢耐候指标体系,推广免涂装耐候钢在桥梁主体结构、螺栓、附属结构中的应用,研究Q690钢材的应用技术并开展更高强钢材的研究,研究 2 200 MPa级钢绞线及钢丝的锚固技术和应用技术,进一步研究 2 400 MPa级钢绞线及钢丝的制备技术,研究 2 200 MPa级桥梁缆索体系的锚固技术和应用技术。

(3)结构选型

通过优化构造、桥面布置、预应力体系进一步提升标准简支梁结构的技术经济性,推广简支梁在客货共线铁路的应用,提升其全生命技术经济性。发展装配式箱梁、墩台和管桩结构以及整体装配桥面附属设施。推广钢混组合结构的应用,将常用简支梁跨度提升至80 m,并取代同跨度现浇预应力混凝土连续梁。深化研究复杂地震地区、复杂风环境下大跨度拱桥、斜拉桥、悬索桥的建造技术。结合工程需要,铁路斜拉桥和悬索桥跨度向 1 500 m发展。研究深水区超大沉井建造技术和跨海桥梁建造技术。

(4)施工设备

重点突破基于人工智能技术的大型施工架设装备,大型提升吊装设备、自动化安装设备、精密测控设备、结构安全动态检测设备、大直径钻机、水下机器人等关键技术。研究大型架桥机、提梁机、缆索吊机的安全防护技术。

(5)智能建造

提升BIM技术在铁路桥梁设计、施工中的应用水平。研究铁路桥梁标准设计的三维化,实现三维模型交付、三维交底、精细工程量的平台式服务。提升BIM技术、GIS技术在施工管理中的应用水平。完善建设管理的信息化模块,研究建造信息在桥梁结构全生命周期传递模式,提升智能设备对人工的替代率。

(6)养护维修

研究基于性能保持和提升的铁路桥梁养护维修技术,研究基于INSAR、无人机、机器人的铁路桥梁养护设备,降低铁路桥梁养护用工人数,提升桥梁养护维修效率。

3.2.5 隧道

(1)长大复杂艰险隧道建设

研发谱系化工程装备,形成完备的工艺工法,实现高海拔超深特长隧道与跨海峡隧道快速建造。

(2)智能建造

发展涵盖勘察、设计、施工、建设管理及运维管控的全生命周期智能建造技术体系,实现工程装备无人化、智能化,设计方法动态化、集约化,管理手段信息化、多样化,运维保障全面化。

(3)装配式隧道

着力于结构设计选型和新型高强增韧材料研究与应用,在基底、轨下结构预制装配式建造工艺成熟的基础上,发展涵盖拱墙在内的全环预制装配式隧道建造方式。

(4)隧道断面优化

依托新建线路综合试验、既有线升级改造试验与理论计算成果,进一步优化(减小)高速铁路隧道断面净空面积,同时考虑速度的进一步提升,如400 km/h条件下的高速铁路隧道断面优化。将高速铁路优化成果、经验与方法论应用于真空管道磁悬浮等相关技术领域。

(5)防灾疏散救援与结构服役性能保持

发展城市高速铁路地下车站与长大隧道智能防灾疏散救援场景构建与安全绿色控制技术,研发铁路隧道高性能支护结构及成套谱系化智能整治装备。

3.2.6 车站与枢纽

借鉴国外现代铁路客站 “站城融合”、“便捷舒适”、“智能高效”、“绿色环保”、“人文特色”等经验,既有车站能力提升方面,要应用现代化装备和信息技术,开发智能旅客服务和车站管理系统,不断提升铁路客站管理与服务水平,提高车站与城市的融合度,以人为本,便捷旅客出行。新型车站设计方面,要开发、推广智能车站建造技术,提出超大跨度空间结构系统设计理论和方法,通过深化BIM技术应用,提高工程项目全生命周期各参与方的工作质量和效率,保障工程建设优质、安全、环保、节能。

4 结束语

近年来,随着铁路改革的深入发展,"复兴号奔驰在祖国广袤的大地上",高速铁路已成为一张亮丽的国家名片。作为高速铁路关键技术之一的高速铁路线路工程技术也取得了不菲的成就,然而按照新时代高质量发展要求和高速铁路线路工程智能化、绿色化、装配化和精细化需求,在更高速度铁路建设、智能建造与运维、既有结构优化、复杂恶劣环境施工、全装配式结构、更大跨度的桥梁工程建设、线路工程系统集成等方面尚有一系列难题需要攻克。因此,铁路线路工程的发展依然任重道远,且大有可为。