QY200型液压支架立柱优化设计分析

郑典亮,孙婉婷,周 莉,宇 迪

(1.吉林化工学院 航空工程学院,吉林 吉林 132022;2.国家能源投资集团有限责任公司,北京 100744)

在我国煤炭行业中,综合机械化采煤法已经得到广泛地应用,目前采煤行业的发展方向是高质量、高安全性、高效率.液压支架是煤矿开采中综合机械的重要设备之一,其作用是为了保持一定的作业空间,防止顶板冒落,保证工作人员的安全以及各项工作正常进行[1-3].作为煤矿开采中非常重要的支护设备,液压支架发挥了无与伦比的重要性,特别体现在整个煤矿开采过程中的安全性.而液压支架的重要动力部件是立柱,从以往的分析可以得出[4-6],液压支架在承受载荷时,立柱处是应力最大的位置,这都表明立柱的的受力特点直接影响着支架的力学性能,从而导致煤矿开采中综采工作面的生产效率和生产安全受到影响.另外立柱通常起着杠杆作用,在水平和垂直方向均有力的作用,由于杆的稳定性和其结构及约束方式有关,因此在不改变立柱受约束的同时,对其结构进行优化设计就能提高支架的稳定性,提高支架的强度.

因此,从立柱的结构设计出发,在立柱结构简化的同时,对其主要尺寸进行优化,分析其对支架整体应力分布的影响,以确保并提升液压支架的安全可靠性.

1 液压支架三维立体建模与有限元模型

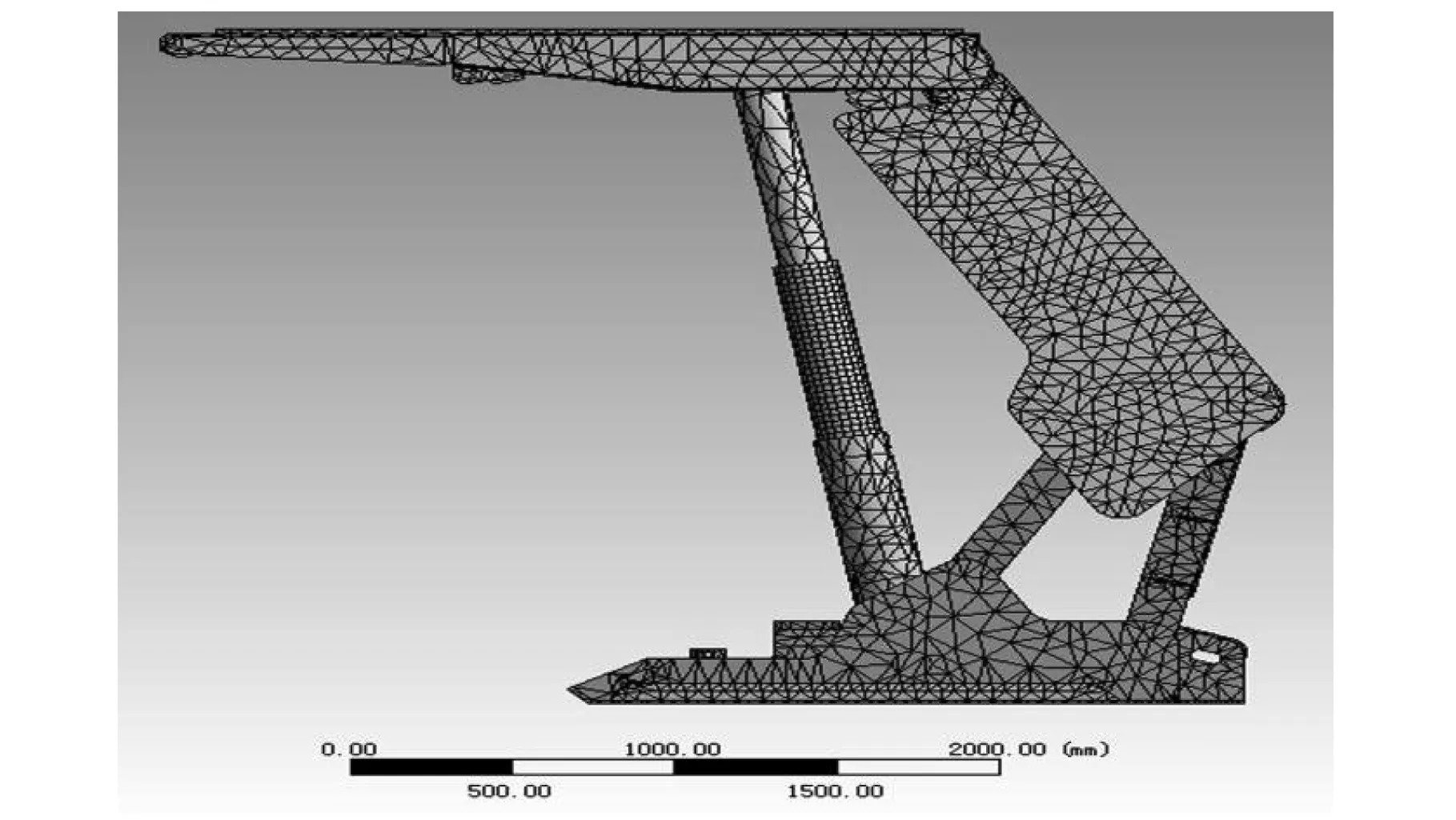

利用SOLIDWORKS软件平台,创建QY200型液压支架模型,主要包括各部件建模以及模型的装配.其中部件包括:底座、掩护梁、立柱、顶梁和前后连杆,进而达到液压支架的可视化.为了便于后面的静力学仿真和有限元分析,在建模的过程中,对部件内小尺寸次要配件进行简化处理,其保存格式为IGES.图1(a)是建立的液压支架的三维模型,液压支架的高度最小值达到1 400 mm,最大值达到3 100 mm.

(a) 三维模型

(b) 有限元模型图1 QY200/14/31型液压支架模型

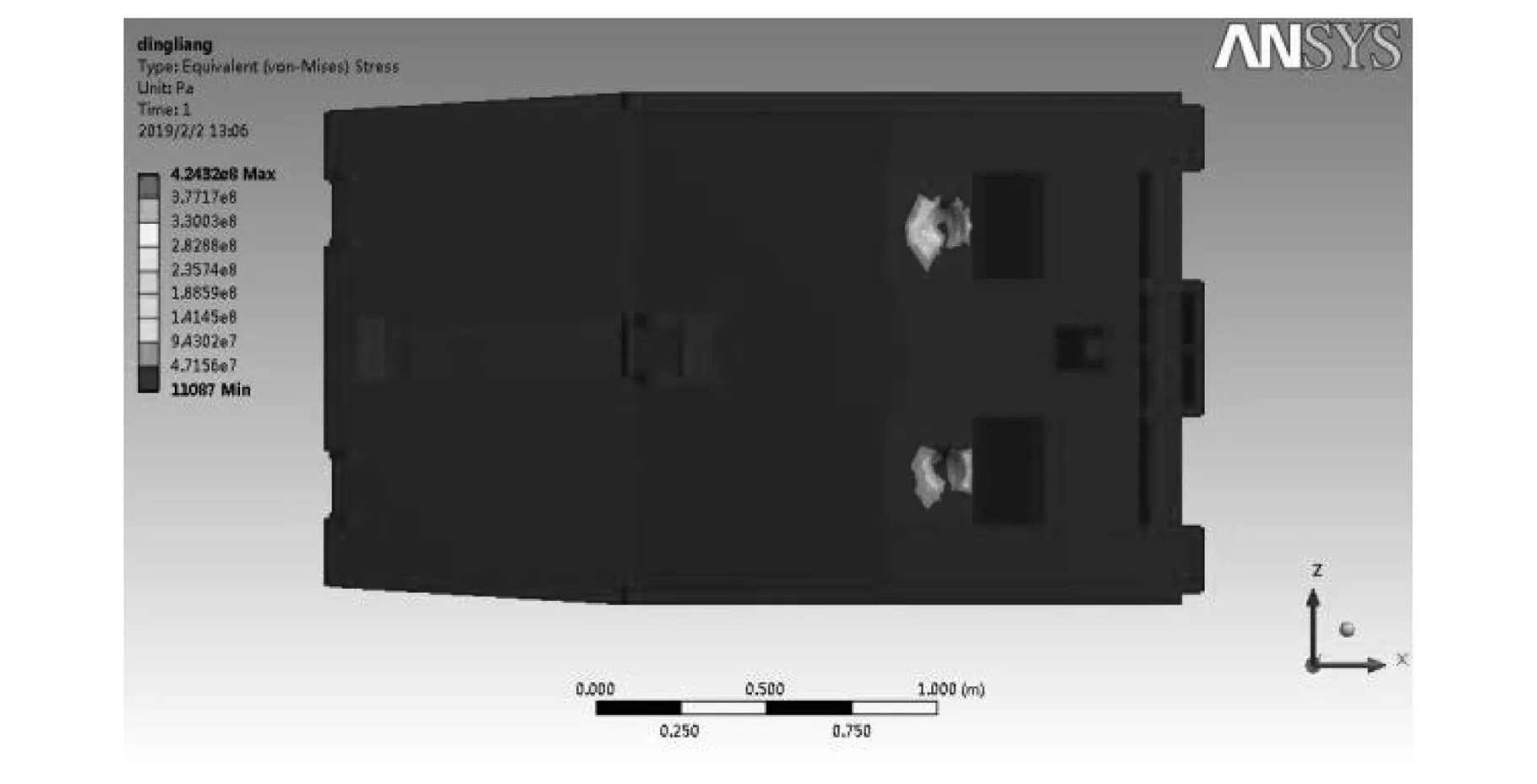

参考前期仿真结果[7],从静力学分析数据中可以得出,在额定载荷作用下,随着支架高度变化,液压支架柱窝处的作用力也是在逐渐变化,根据柱窝在支架最大高度(3 100 mm)处有最大受力值的特点,选取这个极限位置分析,在ANSYS软件平台下进行有限元建模,有限元模型如图1(b)所示.建模主要过程包含:边界条件确定、网格划分和材料属性选择[8].

在边界条件确定时,考虑液压支架中各部件全部是焊接结构,部件相互之间接触类型为完全粘接和不分离粘结两种,因此将立柱之间的接触类型定义为完全粘接,而将含转动副处的接触定义为不分离接触[9].大部分支架使用高强度钢板Q680[10],其特性可见表1.网格划分运用了自适应划分,网格类型选择SOLID187.在底座上添加固定约束,在顶梁表面施加大小为200 kN的压力,其方向为沿竖直方向.

表1 液压支架的材料属性

2 液压支架优化方法的选择

由于立柱结构比较复杂,首先对立柱结构进行简化,那些对整体影响较小的局部结构采用删除和表面平顺的处理方式,提高分析和设计效率.对于装配件中包含数目较多的零部件,考虑它们尺寸都是连续量,对这些关键尺寸进行单因素逐步优化,通常是多维非线性问题,计算量比较大.为了克服这些不足,采用比较常用的试验设计方法来对结构件尺寸进行优化,针对整体目标找出各个尺寸对其影响趋势,最后给出优化结构,优化试验方法使用正交试验法[11].

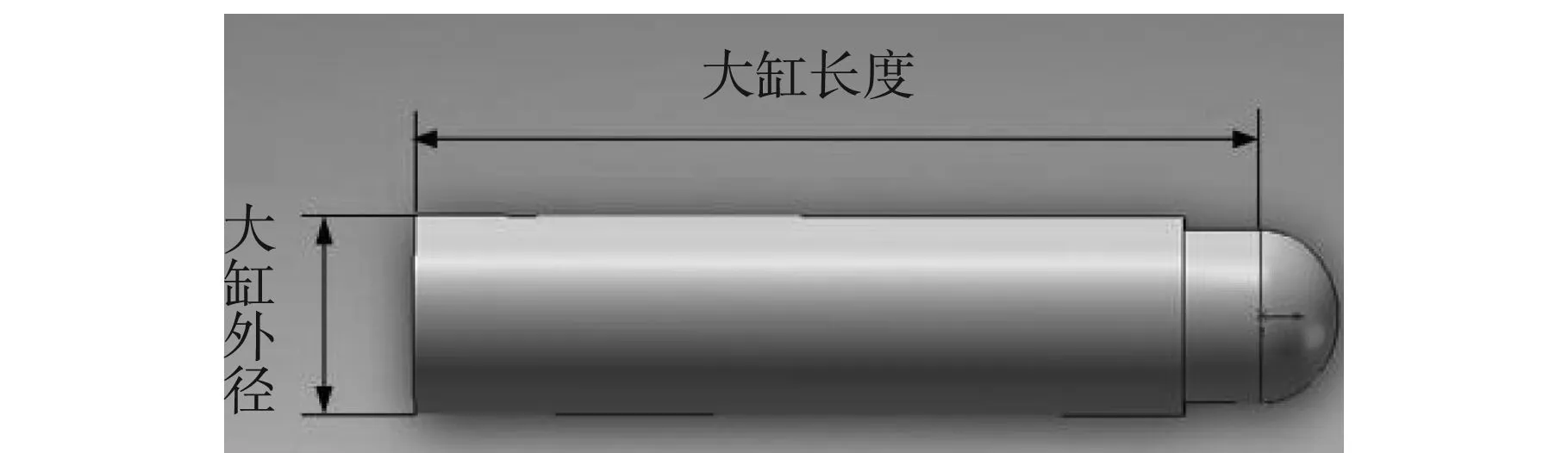

2.1 优化因素

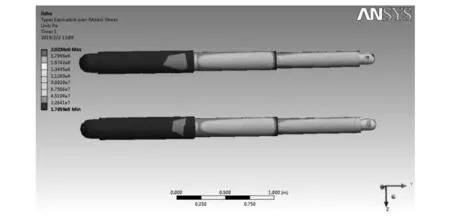

对于优化因素,通常优化模型是首要解决的问题,它是对整个优化问题较为抽象认识的基础.本文参考其他文献,经过综合分析,得出结论,立柱结构尺寸是解决问题的关键,确定优化因素为立柱各部分的结构尺寸,立柱通常包括活柱、中缸和大缸,因此优化要素为:活柱的长度和外径、中缸的长度和外径以及大缸的长度和外径,建模如图2所示.

(a) 活柱的长度和外径

(b) 中缸的长度和外径

(c) 大缸的长度和外径图2 立柱各部件的特征尺寸说明简图

2.2 优化约束条件

随着约束条件的改变,在整体目标不变的情况下,优化结果也会随之不同,导致优化结果依赖于具体工况的现象,因此选取合理的工况条件也是进行优化分析的关键.本文从提高液压支架稳定性目标出发,主要分析载荷对液压支架性能的影响,选取整架强度为优化目标函数.针对前期有限元分析的结果[7,12-13],在最低位置处、额定载荷下,结构件应力值最大,同时也是结构件被破坏的危险位置.然而考虑液压支架的实际应用情况,即最低高度处所受载荷很难达到额定载荷,因此最低高度处不适合作为优化问题的约束条件.而中间位置处液压支架应力最小,从而选取液压支架处于最大高度处作为分析的具体位置.另外,考虑在立柱结构件尺寸变化的过程中,立柱的质量都会有所变化,而这种质量的变化相对于顶梁等大部件受力而言都是微小量,可暂时忽略不计.将最大高度位置作为优化问题的一个约束条件,问题即转化为在该高度位置下,把应力值最小作为液压支架整体优化目标.对于液压支架所受载荷,根据前面分析的结果,垂直压力和弯曲力矩对液压支架应力影响较大,扭矩影响较小,可以分两种情况分析,即:单独受垂直压力的作用和垂直压力与弯曲力矩组合载荷的作用.

2.3 优化模型的建立

首先提取优化要素,主要针对立柱的外径和长度进行分析.提取因素6个:大缸外径Rd、大缸长度Ld、中缸外径Rz、中缸长度Lz、活柱外径r和活柱长度l,分别对应3个水平:水平1、水平2和水平3,依次如下:

大缸外径Rd:115、117.5、120 mm;大缸长度Ld:1 100、1 075、1 050 mm;中缸外径Rz:100、97.5、95 mm;中缸长度Lz:900、925、950 mm;活柱外径r:80、82.5、85 mm;活柱长度l:1 050、1 025、1 000 mm.

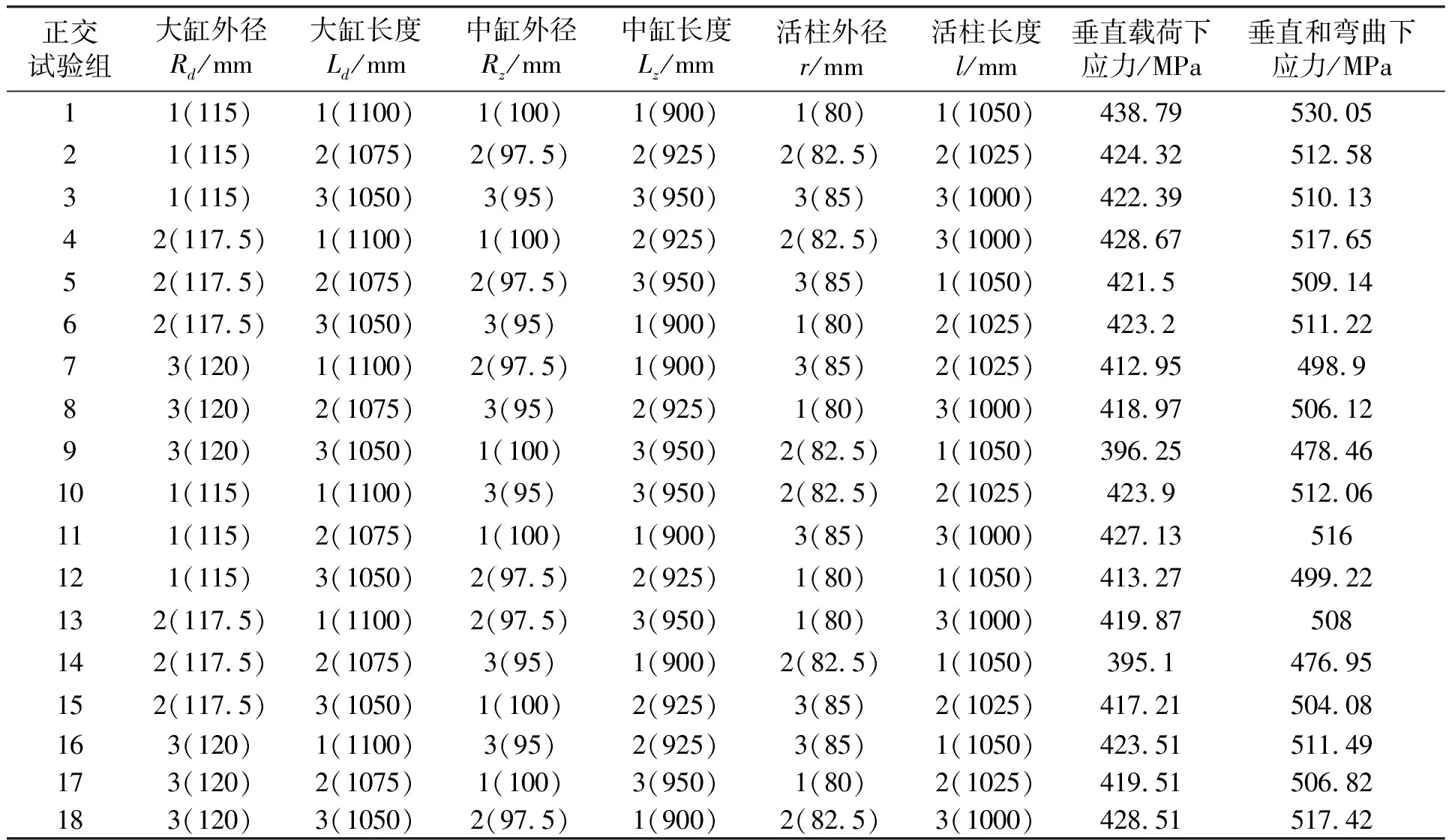

选取正交表为L18(36),如表2所示,各水平和尺寸分别对应,共18次试验.

表2 正交试验表及试验结果

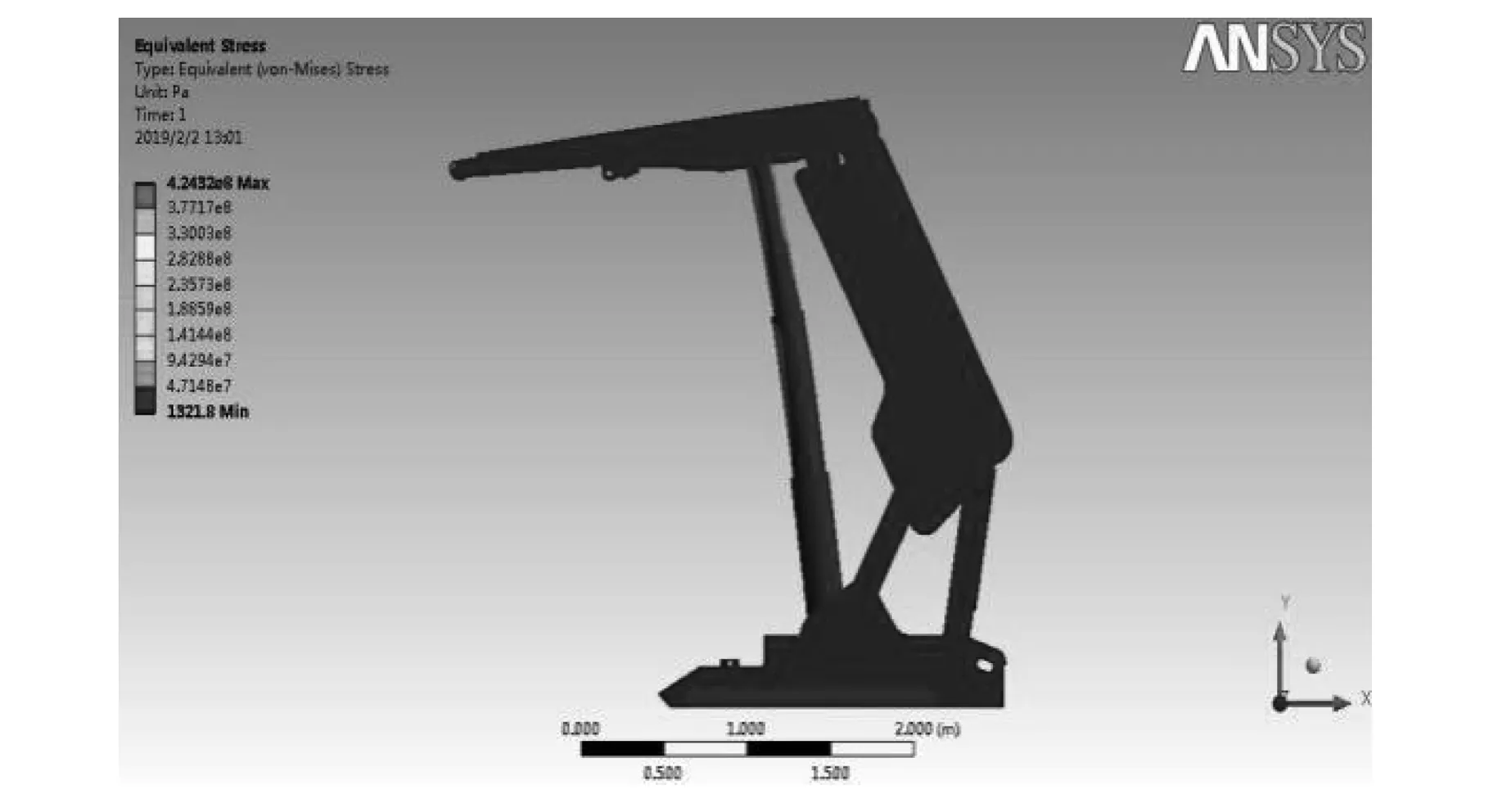

在试验中,液压支架各零部件和整体受应力云图可以在图3中看出,该应力云图和前面垂直压力和弯曲力矩组合载荷下液压支架整体或零部件的应力云图一致,说明立柱尺寸的变化没有改变液压支架整体的应力分布特点,只是改变了应力值的大小.

(a) 支架整体受应力云图

(b) 支架顶梁受应力云图

(c) 支架底座受应力云图

(d) 支架立柱受应力云图图3 液压支架整体和零部件受应力分布云图

3 液压支架优化结果分析

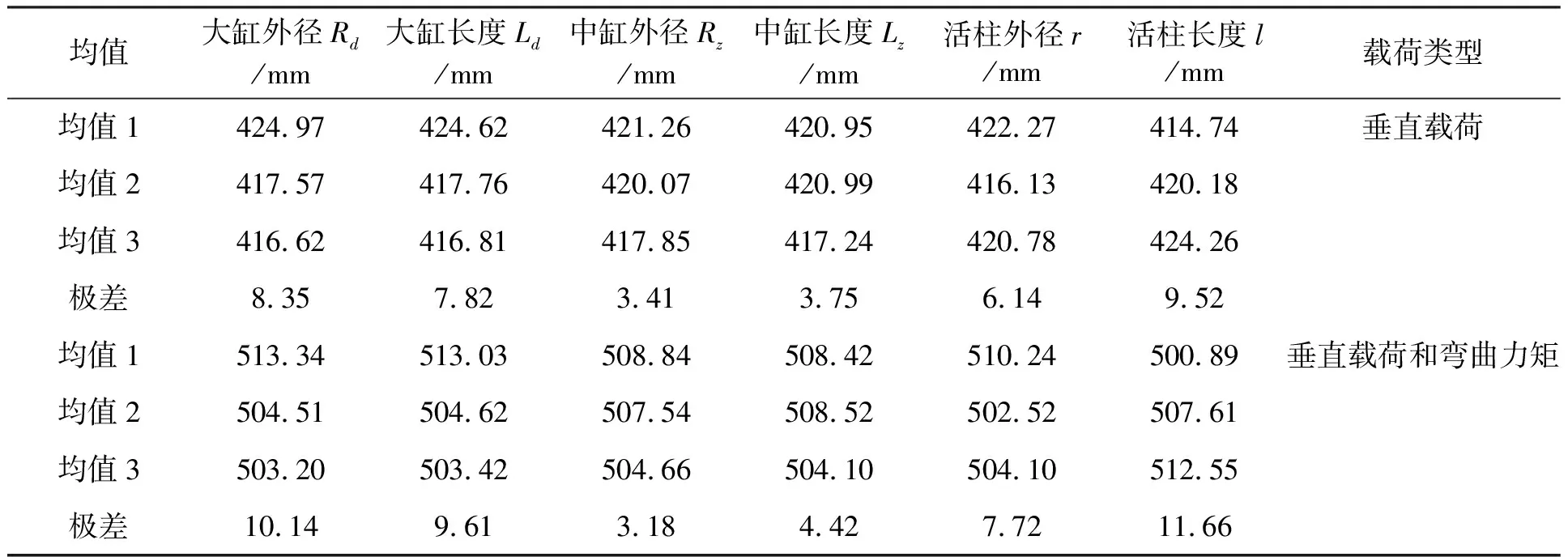

对正交试验的结果数据进行处理,概括起来分为两个步骤,第1步对于单因素各水平的结果求均值;第2步在最大和最小值之差之间对各因素中的3个水平测量数值求极差值,数据处理结果如表3所示.

表3 试验结果数据处理

从表3中可以看出,在垂直压力下,液压支架受各因素影响的顺序依次为活柱长度l、大缸外径Rd、大缸长度Ld、活柱外径r、中缸长度Lz、中缸外径Rz;在垂直压力的同时施加弯曲力矩后,液压支架受各因素影响的顺序依次为活柱长度l、大缸外径Rd、大缸长度Ld、活柱外径r、中缸长度Lz、中缸外径Rz.比较前后可以看出液压支架整架应力分布受各因素影响大小顺序是一致的,和载荷的类型无关.同时参照关于前3个因素的分析直观图,如图4所示.

因素水平(a) 活柱长度l

因素水平(b) 大缸外径Rd

因素水平(c)大缸长度Ld图4 支架最大等效应力随各因素水平变化曲线

从图4中可以看出,液压支架最大等效应力随活柱长度l的增加成增长趋势,因此要使液压支架能够更加稳定地工作,活柱长度l应该是越小越好,而大缸外径Rd是越大越好,大缸长度Ld越大越好.

4 结 论

根据液压支架受力的特点以及应力分布特性,提出对立柱进行设计能够减小液压支架整体应力的论断.同时考虑立柱结构尺寸数目较多,对各尺寸分别设计问题十分复杂,计算周期较长,因此提出采用正交试验分析方法对液压支架的立柱进行分析,并提取大缸外径、大缸长度、中缸外径、中缸长度、活柱外径和活柱长度6个因素作为变量,对各个因素分别选取3个水平,然后对各模型添加垂直压力和垂直压力与弯曲力矩组合载荷作用.经过对结果数据进行处理,得到液压支架整体应力受活柱长度影响最大,大缸外径和大缸长度两因素次之,其他3个因素影响较小,这都为液压支架的设计提供了参考,也适用于液压支架其他零部件的设计和分析.