蒸汽管网系统安全阀泄漏分析及对策

孙 绪

(中国石油锦西石化公司,辽宁葫芦岛 125000)

0 引言

安全阀是一种不借助任何外力只利用容器或管道内部介质压力而排出一定量的气体或液体、以防止系统内部压力超过容器或管道设计压力的自动阀门,是炼油化工装置如锅炉汽包、压力容器、压力管道等设备中的重要安全附件。这种阀门必须在投用前进行整定压力效验合格后才可以安装使用,保障压力容器、管道等特种设备的稳定和可靠运行,其中蒸汽安全阀是炼油厂中使用广泛的阀门。根据《锅炉安全技术监察规程》对锅炉蒸汽系统的安全阀的规定,将全启式弹簧安全阀、杠杆式和控制式安全阀作为优先选用的阀门,在石油化工蒸汽系统中全启式弹簧安全阀使用较为广泛。这种安全阀由于结构特点优良,在蒸汽系统中有着较高的可靠性和安全性。但同时也是由于其弹簧和阀瓣这种组合密封系统的特点,在中高压蒸汽系统中由于温度和内部介质的影响,经常出现阀门密封泄漏的故障,蒸汽的温度和压力越高泄漏发生的故障频次也越高,这导致全启式弹簧安全阀在高温和高压蒸汽系统中有着较高的故障率。

1 蒸汽系统安全阀泄漏背景

某炼油化工装置蒸汽管网系统有一蒸汽平衡罐,主要负责将热电公司进厂蒸汽与重催中压蒸汽收集进平衡罐再次分配到一加氢、二加氢、烷基化和减温减压器等用气生产装置,起到平衡全厂中压蒸汽系统的作用,其顶部原始设计有2 个全启式弹簧安全阀PSV401/1 及PSV401/2,与蒸汽平衡罐同时投用(型号为A48SH-64I/100),原始设计整定压力为3.75 MPa。2012 年安全阀投用后多次发生安全阀未达到整定压力而意外起跳状况,后经调查研究发现原始整定压力的给定数值没有考虑到蒸汽系统的高温环境对安全阀弹簧的影响,没有对整定压力进行高温修正。通过设计部门的再次核算,将整定压力在不超过容器设计压力基础上调整为3.85 MPa,之后安装至今未发生过因蒸汽压力波动意外起跳泄漏状况。但是由于前几次安全阀起跳后没能迅速自动复位,仍有少了量蒸汽从安全阀出口消音器泄漏。经过安全阀拆解后发现,阀体密封面存在压痕及磨损,经过车削并研磨后回装,发现阀门出口管线泪孔中经常有冷凝水滴出,经判断为安全阀内漏。且随着时间的延长,泄漏情况还有不断恶化趋势,经过多次拆解、检修、效验仍然无法将此内漏完全处理,冬季阀门出口泪孔下部经常冰柱如山。

同时在蒸汽平衡罐后与减温减压器相连,减温减压器主要作用是平衡中压蒸汽压力,在中压蒸汽系统压力高时通过减温减压后将多余蒸汽送入1.0 MPa 低压蒸汽管网系统,在减温减压器出口有两台弹簧式安全阀分别为PSV402/1 及PSV402/2,保证减温减压器安全的将蒸汽送入低压系统。由于原始设计安全阀型号为A48H-25/150,弹簧与阀座间无散热器,自2013 年10 月投用后,多次因为减温减压器运行状况不稳定造成安全阀内部蒸汽温度波动,安全阀弹簧受到高温影响,阀门密封压力下降,致使安全阀泄漏,阀门出口泪孔漏气滴水。发现这种状况后经过与厂家及设计单位沟通,于2017年3 月将此安全阀更新为A48SH-25I 形式。并在弹簧与阀体之间还加装散热器结构,运行至今状况良好,未发生蒸汽泄漏情况。

2 安全阀泄漏原因分析

蒸汽系统安全阀泄漏有多种原因。一般情况下存在由于蒸汽系统压力过高导致安全阀起跳泄漏以及安全阀使用一段时间后莫名其妙出现滴水、冒气泄漏的情况,但是这些泄漏的安全阀送至定压机构在定压中并没有发现明显泄漏,而回装到工位后又发生泄漏,泄漏程度轻时滴水、严重时冒汽。因为现场安全阀安装位置以及内部介质的情况不尽相同,安全阀的整定压力选取以及在检修时的整定压力的调试和密封面的修理方法受多种因素影响,造成安全阀泄漏的原因多种多样。

2.1 安全阀附属管线结构对泄漏的影响

在蒸气系统中,安全阀的连接方式通常为入口与容器或管道分支法兰相连,安全阀出口与管线和消音器相连。在安全阀安装过程中,由于施工质量原因造成管线焊接应力没有及时消除导致出入口管线对安全阀产生应力;或者由于设计原因,没有考虑高温蒸汽对安全阀及附属管线造成热膨胀,管线内通入蒸汽后热应力没能得到消除传导至安全阀体。这两种应力通过出入口法兰传导至阀门密封系统和弹簧及导向系统,造成阀门整定压力和密封压力发生变化,造成安全阀泄漏。

2.2 安全阀的起跳对泄漏的影响

蒸汽系统安全阀主要作用是保护锅炉、压力容器等设备不超压,但是由于生产原因或者安全阀整定压力选取过低,偶尔会造成安全阀超压起跳,虽然蒸汽超压造成安全阀起跳概率较低,但是一旦发生起跳后多数会造成阀瓣不能及时回座引起安全阀泄漏,主要原因有两个。

(1)安全阀在长期运行中,由于在生产蒸汽的水中存在盐类结晶物或蒸汽管线内壁的铁锈等无法随蒸汽排出,在安全阀密封面附着,导致阀瓣无法回座到阀瓣上造成泄漏。

(2)安全阀在多年运行中,由于室外环境影响造成导向套等运动零件与静止零件之间产生锈蚀,导致安全阀起跳后回座过程中动静部件出现卡涩或偏移,使阀瓣无法正确回到阀座上,造成密封面偏移错位引起安全阀泄漏。

2.3 安全阀结构及效验方式对泄漏的影响

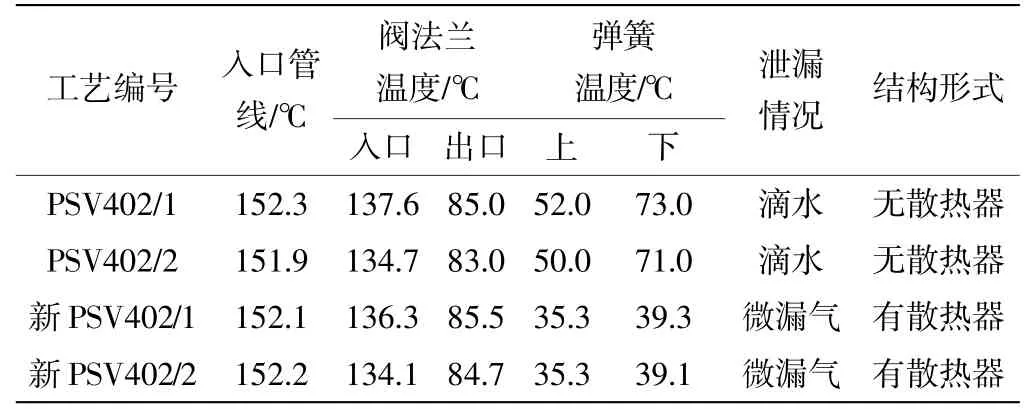

蒸气系统中的安全阀,由于阀门入口直接与蒸汽相接触,入口管线的蒸汽温度通过阀座与阀瓣直接传导至阀杆和弹簧处,如果阀门结构选型或材质选择错误导致阀体散热能力不足,都会导致弹簧温升过高,影响弹簧的剪切模量,致使弹簧对阀瓣的作用力不足,引起安全阀整定压力发生变化。热网装置减温减压器安全阀更新前后对比见表1(环境温度为31)。

表1 现场安全阀外壁检测结果

蒸汽温度相同而安全阀结构形式不同,导致弹簧受热温度不同,其中新安装有散热器结构的安全阀弹簧温度相对较低,原来无散热器结构的安全阀弹簧温度较高。

查阅《机械设计手册》2016 年3 月第六版,当工作温度超过60时,应对弹簧的剪切模量进行修正(表2)。

表2 不同工作温度对弹簧剪切模量的影响

因此,在蒸汽系统中全启式弹簧安全阀应根据现场实际情况,对弹簧剪切模量进行经验修正,从而修正蒸汽安全阀的整定压力,保证整定压力的准确性。

按照《弹簧直接载荷式安全阀》(GB/T 12243—2005)规定,蒸汽系统用安全阀应采用饱和蒸汽作为校验介质,以达到校验环境与工作环境的接近温度,但目前大部分效验机构没有把饱和蒸汽作为效验介质的条件,多数还是采用压缩空气或氮气作为效验介质来进行安全阀的整定压力的调试,但是这种效验方式势必会对蒸汽安全阀整定压力产生误差。

通过查阅国内外多篇相关资料,蒸汽安全阀内部介质实际温度越高,冷态效验造成的误差越大。根据国外安全阀制造商试验经验统计,因为安全阀属于非标设备,制造安全阀的供应商又没有形成行业内部标准,因此造成购买的安全阀几何尺寸和材质处理都不尽相同,只有同一制造厂对同一种型号规格安全阀进行大量的高温试验比较后,才能对该厂该型号规格提出经验参考修正数据,用于冷态校验修正。但目前国内安全阀生产、校验技术规范和标准均没有给出比较准确的修正系数,从而使蒸汽安全阀冷态校验合格但是安装到工况位置就会发生泄漏。

2.4 检修对蒸汽安全阀泄漏的影响

在蒸汽安全阀泄漏后需要送至检定单位进行修理,在阀门修理的过程中,一般首先需要将阀门安装到试验台进行首次打压,确定安全阀整定压力变化情况和阀门泄漏状况,如只是轻微脏物附着密封面可采取快速充压使安全阀连续起跳方式通过爆破气流将脏物吹出,如此法无效则可能是密封面损伤造成泄漏则需将安全阀拆解进行检查、清理和密封面的研磨,在这些工序中最主要就是阀门密封面的研磨工作。一般在检定单位,如果密封面损伤不是很严重,经常采取使用专用工具蘸取研磨膏进行手工研磨,这种修理方式则需要技术人员多年的经验累积和手法的掌控,研磨精度受个人技术水平的影响较大。因为阀门密封面的研磨质量决定了安全阀投用后的密封性能和整定压力的精确度,因此手工研磨极大影响了密封面之间的粗糙度和平整度,增加了安全阀投用后泄漏的可能性。

3 建议

(1)建议在安全阀检定修理时,效验人员与使用单位人员共同对安全阀泄漏原因进行分析,确定泄漏原因是阀门本体问题还是安全阀附属管线结构影响,从根本上解决泄漏问题。

(2)建议中高压蒸汽系统在安全阀选用时尽量选取带散热器式结构的安全阀,或采用耐高温优质弹簧,尽量减少介质温度对弹簧的影响,保证安全阀的整定压力和密封压力。

(3)冷态效验影响蒸汽系统安全阀整定压力和密封压力,建议在安全阀效验中,尽量采用饱和蒸汽作为效验介质,避免温度对整定压力的影响。如担心在线校验对蒸汽系统压力造成波动或者蒸汽系统能源浪费也可以选择“冷态垣热态”结合的校验方式,对需要效验的安全阀,在冷态效验时结合经验修正系数初调整定压力,然后在运行状态下进行升压实跳复验,减小能源消耗和工作危险性。

(4)在安全阀检修中,密封面研磨这种重要工序建议增加自动化设备,采用机械研磨方式,提高安全阀阀瓣和阀座的研磨专业化水平,提高密封面结合精度。