河道淤泥制备免烧结砖性能研究

陈卓睿,杨政险,张 勇,施 鹏

福州大学 土木工程学院,福建 福州 350108

1 引言

福建的河网密度大,境内河流总长度约1.3 万km,河网密度每平方公里超过0.1 km。每条河流的河床上都会随时间的推移而沉积有大量的河道淤泥,河道淤泥会造成河水滞流、水体浑浊甚至产生黑臭和有害的污染物沉积,严重影响周边的生态环境。疏浚淤泥又具有含水量大的特点,在疏浚河道的清淤工作完成后需要经过晾晒后方可外运处理。这不仅占用了大量的场地,更有可能在晾晒、露天放置的过程中影响周围空气环境、造成重金属溢出以及二次污染晾晒土地等问题。福建省如此密集河流网使得福建清淤疏浚、处理淤泥工作变得尤为重要和迫切。因此,寻找一种能大量处理淤泥、创造经济效益的解决办法成为河流疏浚和改造环境的关键,也是符合我国可持续发展战略目标规划[1]。

现阶段淤泥在建材方面的运用主要有制作建筑陶粒、建筑用砖以及公路的基层土基的固化土。支楠[2]等通过对淤泥进行预处理、造粒、回转窑烧结等工序制作建筑陶粒;秦世伟[3]等对水泥土进行一系列的无侧限抗压强度测试实验,发现通过改变水泥掺量和外加固化剂掺量可以改善水泥土的养护环境;赵晓晴[4]等发现运用掺磷尾矿砂的淤泥固化土的水稳定性较好,而且能显著提高土基的强度;刘晨[5]等利用当地东湖淤泥为主要材料,经试验探究发现加入铁尾矿渣和活性炭经过1180℃烧结30min 可获得质量良好的轻质建筑陶粒;张亚梅、梅皓[6]等探究了在淤泥中掺入不同的物质对最终烧结砖强度的影响,最终发现掺入10%的页岩以及掺入10%的砖粉的烧结砖成型性较好,也有较高的强度和耐久性,但是在掺入2%的煤粉灰组别各项指标均下降;蒋正武[7]等提出了利用生物质燃料代替煤炭燃料、利用河道淤泥代替粘土原料烧结制备河道淤泥多孔砖,并开发出太阳能干燥技术、烟气处理和余热利用技术;范杰、李庚英[8]通过正交试验分析筛选最佳的再生淤泥免烧砖的配合比设计,并在实验中发现泥灰比是影响再生淤泥免烧砖强度和耐久性的最主要因素,且3:1 时为最佳泥灰比。

上述几种主要的淤泥建材化资源再利用方法中,制造陶粒和烧结砖需要消耗大量的燃料资源,制造成本较高;在利用淤泥固化土壤的工艺中,受淤泥本身性质限制与固化土层强度的要求,通常可掺加的淤泥量非常有限。淤泥的建材化资源再利用的根本目的是为了变废为宝,解决淤泥的处理以及由此可能产生的环境污染问题。因此本研究探究一种经济低耗、淤泥使用量多的工艺来处理淤泥具有显著的经济社会效益。

2 实验

2.1 原材料及表征方法

2.1.1 淤泥

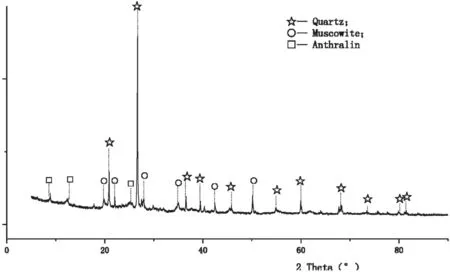

本实验所使用的淤泥取自福建省福州市白马河,平均含水率经测试为40%,其淤泥主要化学组分和主要物质构成分别采用XRF(X 射线荧光光谱分析)和XRD(X 射线衍射)测得,其结果如表1 和图1 所示。

由图1 分析可知,淤泥中主要含有石英、白云石等主要矿物,其中还包含少量有机物。且从衍射峰可以看出,石英的吸收峰较为尖锐,表明淤泥火山灰活性较弱。

2.2 配合比筛选

表1 淤泥样品XRF 成分分析

图1 淤泥样品XRD 检测图

为提高净浆的工作性能,有利于后期试验淤泥的加入,实验中所选用的基本体系为碱粉煤灰水泥体系,基本配合比确定各物质的质量关系如下:水泥:粉煤灰=1:3;实验选用苛性钠、水玻璃、硫酸钠、碳酸钠等试剂作为活性激发剂经多次试配测试,并综合考虑经济成本因素,最终选用硫酸钠作为本实验主要的激发剂,掺量依次取0、3%、5%和7%。

2.2.1 水胶比确定

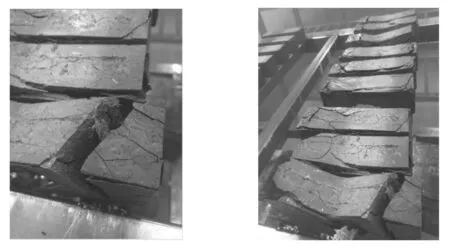

水胶比是指配方中水与胶凝材料(水泥+粉煤灰+硫酸钠)的质量之比。所有实验试块组都掺入不同量的硫酸钠,当掺量为7%时,试块均会发生开裂现象。如下图2 所示。

图2 S7/0.4 组试样开裂图

实验结果发现,水胶比为0.4、硫酸钠为0、3%和5%的配方流动性一般,试块能正常凝结硬化。但当硫酸钠掺量为7%时,试块出现了开裂至完全损坏的现象,为了解决开裂并防止加入淤泥后流动性较差的问题,因此提高配方水胶比。实验发现,当基本组水胶比为0.6 时试块具有更加良好的流动性,且无开裂现象。

2.2.2 激发剂掺量确定

将研究对象确定为“S*/0.6”(S*/0.6中“S”代表碱激发剂为硫酸钠,“*”代表不同的硫酸钠掺量,“0.6”代表水胶比为0.6.),探究不同硫酸钠掺量对试块强度的影响,具体结果如图3 所示。

由图3 可知,激发剂硫酸钠的掺量为3%,试块各龄期的强度均为最高。在硫酸钠掺量小于3%时,试块强度随硫酸钠掺量的增加而提高;当硫酸钠掺量大于3%时,试块强度随硫酸钠掺量的增加而降低。故确定以硫酸钠为激发剂的最佳掺量为3%。

图3 基准组试块强度/龄期变化点线图

2.2.3 配合比确定

现以胶凝成分质量的40%称取淤泥,代替对应质量的胶凝组分。外加水质量为所需水质量减去淤泥中所含的40%的水质量。所得配方(含对照组配方)如下表2 所示。

表2 淤泥试块配方 %

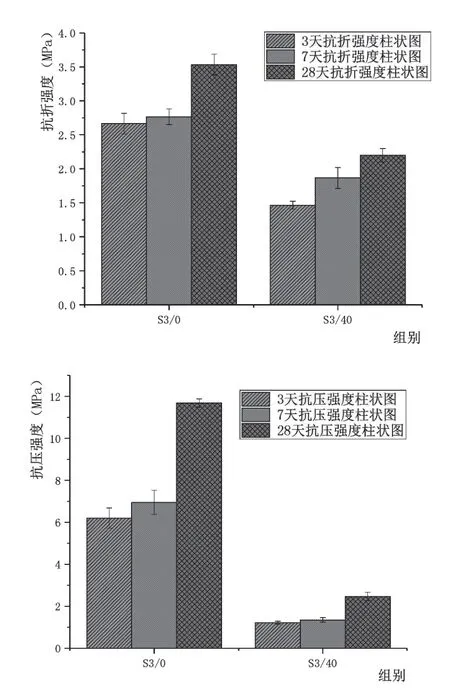

图4 基准组和淤泥实验组试块强度/龄期对比柱状图

由上图4 可知,掺加淤泥代替胶凝组分所制得的试块强度明显下降,其中28 天抗折强度下降了37.8%,抗压强度降低了78.3%。

3 微观分析

3.1 S7/0.4 组开裂机理原因分析

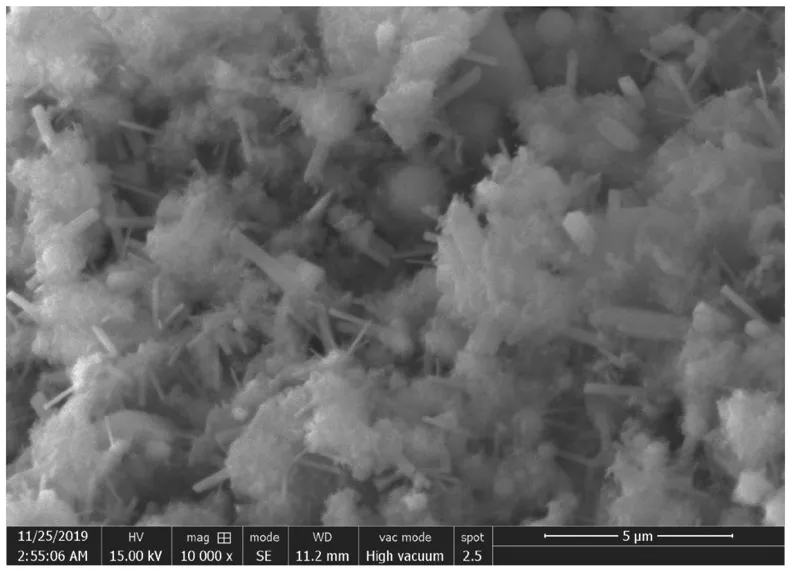

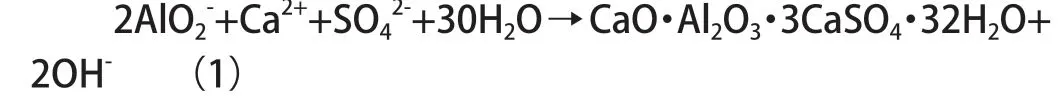

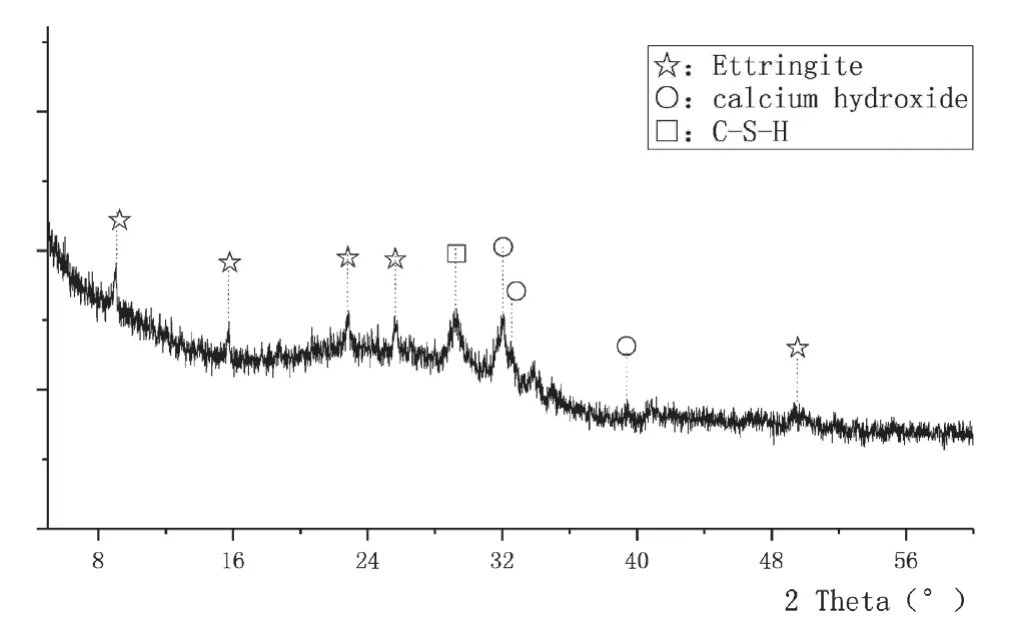

对S7/0.4组的开裂试块粉末进行SEM 电镜和XRD 测试扫描测试,其测试结果分别如图5 和图6 所示。

图5 S7/0.4 试块SEM 电镜扫描图

由图5 的SEM 扫描电镜图可知,S7/0.4组试块反应产物有生成大量针状物质。结合图6 的XRD 成分分析可知,S7/0.4组试块由于加入了过量的硫酸钠,反应体系中硫酸根离子浓度急剧上升,与水泥中以及水泥水化过程中的产生的Al2O3和Ca(OH)2等组分发生急剧化学反应,生成了大量的钙矾石[8],反应式如下(1):

钙矾石是造成水泥体积不安定性的重要因素之一,由于生成钙矾石导致体积膨胀产生的内应力大于试块本身所能承受的最大应力[9],最终导致试块开裂。

图6 S7/0.4 试块XRD 检测图

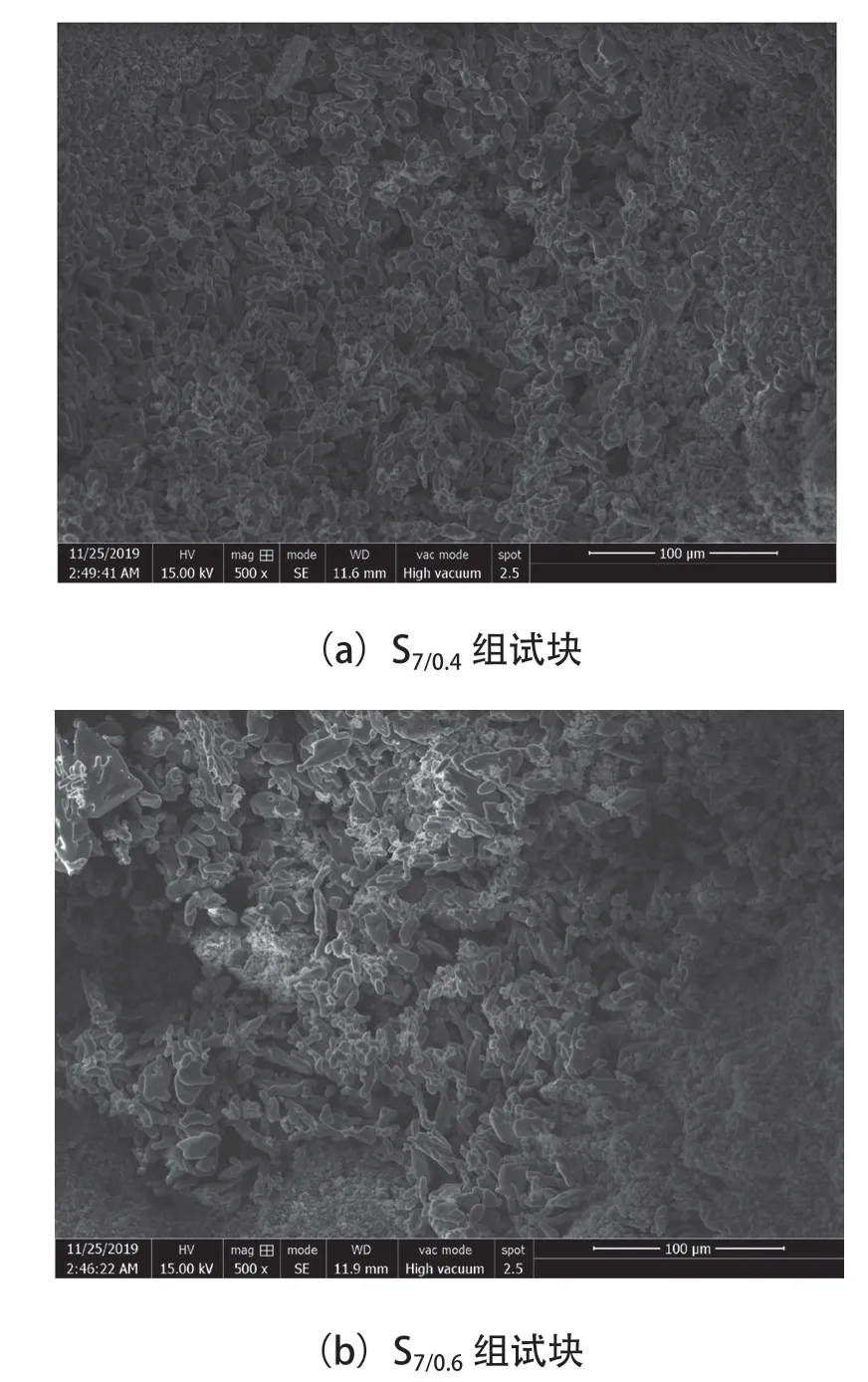

实验发现,相同的硫酸钠掺量,通过增大水灰比可以有效防止开裂。这是因为高水胶比试块中的各种胶凝分子的致密程度要大于低水胶比试块中分子的致密程度,具体如图7(a)、(b)所示,这使得试块中生成同样多的钙矾石、也产生膨胀内应力的基础上,有更多的富余空间来抵消开裂所产生的内应力,从而减少了开裂。

图7 不同水灰比下淤泥SEM 扫描电镜对比图

3.2 淤泥试块强度变化机理分析

由之前材料的性质表征(XRD、XRF 等)可以看出,淤泥本身火山灰活性非常弱[10],利用淤泥来代替胶凝组分必然导致水化产物分子间的胶凝效果变差,最终导致强度下降。

4 结论

(1)在利用硫酸钠为激发剂时,当硫酸钠掺量小于3%时,试块强度随激发剂掺量增大而增大;当硫酸钠掺量大于3%时,试块强度随激发剂掺量增大而减小。所以硫酸钠为激发剂时最佳的掺量为3%左右。

(2)加入过量的硫酸钠会导致反应生成大量的钙矾石进而导致试块开裂。而提高配方的水胶比可以有效减少试块的开裂,这是因为大水胶比的配方在水化反应后分子间有更多富余的空间能有效抵消钙矾石膨胀应力造成的破坏。

(3)在利用淤泥来替代胶凝材料的过程中,试块的强度发生了显著的下降。因为淤泥胶凝活性较低,加入的淤泥没有胶凝作用较弱,而胶凝组分的含量减少,试块内部分子间胶凝效果变差,强度降低。