园区级风光储充多能互补设计方案的应用

段江曼,吴云来,朱亦杰

(浙江正泰新能源开发有限公司,杭州310052)

0 引言

据国家能源局发布的2018年全国电力工业统计数据显示,截至2018年底,我国风力发电累计装机容量超过了184.2 GW,光伏发电累计装机容量达到了174.63 GW。其中,集中式光伏发电为12384万kW,较上年新增2330万kW,同比增长了23%;分布式光伏发电为5061万kW,较上年新增2096万kW,同比增长了71%。

近年来,随着大众环保意识的增强,以及国家对新能源发电及电动汽车应用的鼓励,工商业园区开始大规模建设充电桩,以满足员工的充电需求。但由于充电桩系统所需配电功率较大,其可能会对园区原配电系统产生额外压力。与此同时,工商业企业面临能耗总量及强度的“双控”目标,分布式清洁能源的利用成为企业降低用能总量、实现绿色用能的有利手段。电动汽车中的电池作为移动储能系统,其达到一定的规模效应后,可成为电网可调度资源参与到电力市场中[1-2]。此外,随着精细加工、电子化生产线的不断发展,工业企业对供电可靠性及电能质量的需求也在不断提升,这就要求智能电网在输配端有较强的灵活性及稳定性[3]。

因此,配置一定容量的分布式新能源发电、储能、可中断负荷等作为配电端灵活的资源,通过交直流微电网形式,组成一个清洁、自治、可靠的终端配电网,为网内负荷提供绿色、稳定、经济的能源。当前“光储充”一体化概念及项目已有较多案例:国网辽宁省电力有限公司大连供电公司、国网嘉兴供电公司等建设的光储充一体化电站,采用交流母线方式,将光伏组件、储能系统、充电桩设备等连接至交流母线上,此拓扑方案简单、易扩容,但并未将不同的能源形式最大化利用;北京福威斯油气技术有限公司建成了城市级直流光储充一体化电站,具有标杆意义,但该方案对V2G(Vehicle to Grid,即实现电动车和电网之间的互动)模式及其应用并无更深一步的探索。

本文结合某工业园区的实际用能需求及员工绿色出行需求,设计了一套园区级风光储充多能互补综合能源系统,将分布式新能源发电、储能、用电负载等通过先进的交直流耦合微电网技术、大数据技术、通信技术等结合起来,搭建出多能互补实证项目,探索清洁能源与需求侧可控负荷的协调运行。

1 建设背景

本方案实证项目所在地为新能源生产工业园区,占地面积为26万m2,年用电量约为3000万kWh。园区共有员工3000余人,大部分员工的通勤方式采用电瓶车及公共交通工具,少数员工是驾驶电动汽车。因此,为了鼓励员工绿色出行,设计了利用分布式光伏发电、风力发电、储能、直流充电桩、V2G直流对充充电桩等新颖方式的方案,在为员工提供安全、便捷、经济的充电系统的同时,也可提高员工对本行业及科技发展趋势的认识,提升企业荣誉感。

2 建设方案

2.1 系统方案

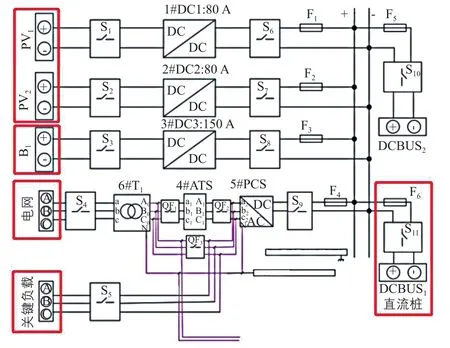

本方案采用交直流耦合系统,将风力发电系统、分布式光伏发电系统、充电桩用能负荷、常规用能负荷等以最高效的方式组网连接。其中,5 kW风力发电系统经风机变流器后接入380 V交流母线;光伏小屋、光伏游步道、集装箱顶部的光伏电力,以及光伏实验区等区域的光伏能源,通过与其匹配的并网光伏逆变器接入380 V交流母线;光伏车棚、储能系统、V2G直流对充充电桩通过各自的DC/DC模块,接入800 V直流母线。交直流耦合系统通过1台具备并、离网切换功能的DC/AC模块相连,最终由并网点与大电网相连,与园区配电网互为补充。本设计方案的工程拓扑图如图1所示。

图1 本设计方案的工程拓扑图Fig.1 Topology map of the project

2.2 风力发电系统

项目位于浙江省海宁市,风资源良好,15年来平均风速约为2.7 m/s,年平均风能密度约为300~400 W/m2,可利用小时数为6500~7000 h。厂区附近已建有大规模海上风电场,本方案根据厂区用能及技术创新需求,设计了一套5 kW垂直轴风力发电系统。垂直轴风力发电系统主要由风力发电机、控制器、卸荷器、风机变流器、塔杆等组成,风推动风叶使发电机转动发电,发电机产生的三相交流电经控制器转化为直流电,再由逆变器将直流电转化为380 V交流电并入低压配电系统。

2.3 光伏发电系统

2.3.1 光伏小屋

本方案设计了一座光伏小屋,作为企业对外宣传、形象展示、员工培训的中心。光伏小屋建筑面积约160 m2,集成了绿色建筑、产能房、低能耗建筑等先进理念,融合了光伏建筑一体化(BIPV)、保温建筑材料、空气源热泵等应用。

光伏小屋由双玻透光晶硅光伏组件、碲化镉薄膜光伏组件、汇流箱、组串式逆变器等组成,装机容量约10 kWp。双玻透光晶硅光伏组件的外观与常规幕墙玻璃外观相同,从远处看,室外侧效果和有色玻璃相似;而从内部向外看,室外的景色是清晰和通畅的。

光伏小屋共分为3大部分:

1)南立面幕墙长度为14 m,高度为4.3 m,将双玻透光晶硅光伏组件与常规玻璃交叉排布,具有较强的韵律感。单块组件的功率为185 Wp,尺寸为1974 mm×992 mm,本面幕墙共有18块组件,总装机容量为3.3 kWp。

2)光伏小屋外西面为展示区,透过西立面幕墙可以看到展示区,考虑到要在弱光条件下发电,因此采用碲化镉薄膜光伏组件与常规中空玻璃搭配的设计。西立面幕墙的长度为3.6 m,高度为4.3 m;单块组件的功率为78 Wp,透光率为40%;本面幕墙共有6块组件,装机容量约为0.5 kWp。

3)光伏小屋的屋顶面积为160 m2,在屋顶中心48 m2的空间设计安装了24块双玻透光晶硅光伏组件,装机容量约为5 kWp。该区域作为自然采光光源,并在内部安装遮光百叶,以达到节约白天照明用电的效果。

2.3.2 光伏游步道

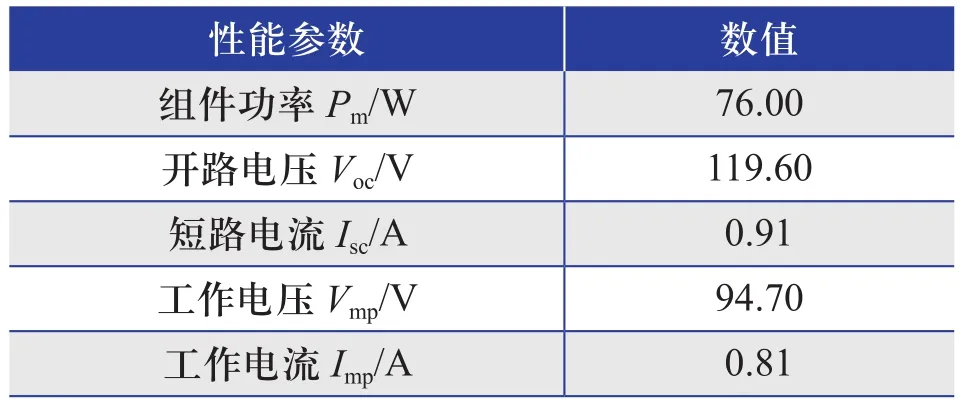

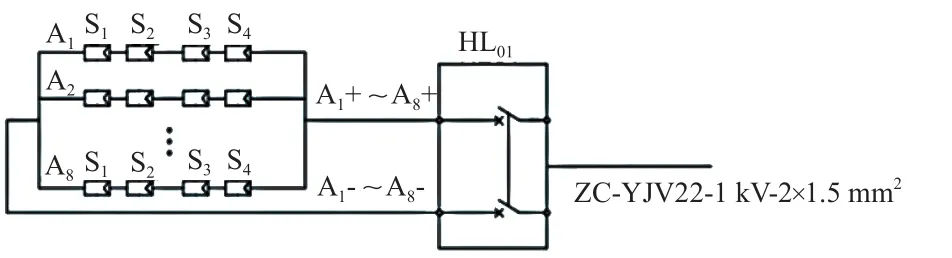

光伏游步道采用碲化镉薄膜光伏组件,连接光伏小屋与休闲区,装机容量为2.5 kWp。为了匹配光伏逆变器CPS SCJ2KTL-S的直流电压范围,设计4块光伏组件为1个组串,共8个组串,则光伏游步道的开路电压为478.40 V;光伏逆变器交流侧接入微电网的交流母线上。薄膜光伏组件的具体参数如表1所示,光伏游步道组件串接原理图如图2所示。

表1 薄膜光伏组件的具体参数Table 1 Specific parameters of thin film PV modules

图2 光伏游步道的组件串接原理图Fig.2 The wiring principle diagram of PV module of PV footpath

2.3.3 光伏实验区

项目所在企业为光伏组件生产企业,具有新产品研发及性能测试需求,因此在车棚旁边的空地选择长55 m、宽11 m的空间作为光伏实验区。实验区共设计了4个不同区块,分别为双面光伏组件测试区、叠瓦光伏组件测试区、半片光伏组件测试区、常规光伏组件测试区。每个区块均由高度为0.4 m的混凝土隔断墙进行隔断;每个测试区内均采用水、沙子、草坪等物体进行填充,填充厚度不超过0.3 m,从而实现各种类型光伏组件在不同场景下发电量增益效果的验证。光伏实验区场景如图3所示。

图3 光伏实验区场景Fig.3 Scene of PV experimental area

1)光伏组件。光伏组件选择企业自主研发的常规光伏组件(单晶硅、多晶硅)、半片光伏组件、叠瓦光伏组件、双玻双面光伏组件等,采用不同版型、尺寸及安装方式,进行不同类型光伏组件在不同应用场景下发电情况的对比分析。

2)支架。采用多角度可调式支架,以满足光伏组件多角度安装的需求;而且可同时满足光伏组件横向安装和竖向安装,横向安装时背面无横梁遮挡。

3)逆变器。为了验证不同光伏组件在不同环境中的运行特性,选择组串式及微型逆变器接入:2台组串式逆变器用于对比组串级的运行数据,16台微型逆变器用于实现组件级的监控,可有效提升MPPT发电量。

4)跟踪系统。设计了一组可以跟踪任何太阳高度角和方位角的跟踪系统,可使光伏发电系统发电量最大化。

5)智能运维清洗系统。光伏发电系统的运营收益与建成后的运维息息相关,采用智能运维清洗系统,可以降低运维人力成本,实现运维过程的智能化和高效化。

2.3.4 光伏停车棚

项目建设了拥有22个标准停车位的光伏停车棚,占地面积约为330 m2,棚顶采用BIPV设计,由162块双玻透光晶硅光伏组件沿车棚固有角度平铺安装,以代替常规钢结构车棚棚顶。车棚造型结合了晶硅光伏组件的刚性特性,并满足美观、易排水、实用性等需求,选择“Y”字造型,含南北2种坡向,坡度为10°。

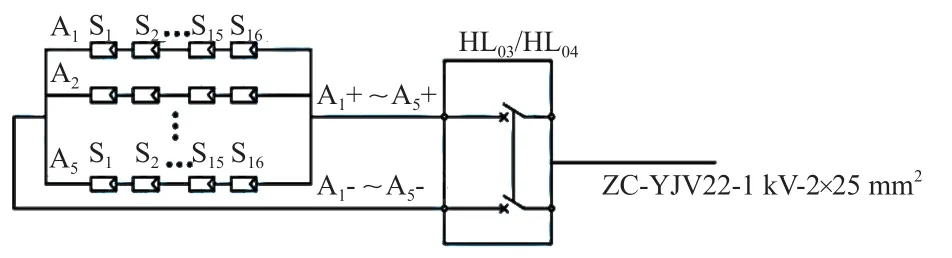

所选组件型号为CHSM6612P/HV335Wp,尺寸为1960 mm×992 mm;南北2个方向各排布81块组件,每20块组件为1串,南、北坡各5串,经直流汇流箱分别接入能量路由器的直流端口1和2,通过DC/DC变换器连接至800 V直流母线。光伏停车棚的组件串接原理图如图4所示,光伏停车棚如图5所示。

图4 光伏停车棚的组件串接原理图Fig.4 The wiring principle diagram of PV module of PV parking shed

图5 光伏停车棚Fig.5 Scene of PV parking shed

2.4 储能系统

本项目设计采用100 kWh锂离子储能系统,采用长寿命、高功率、高能量密度、高可靠性、高安全性的磷酸铁锂电池,选择大容量电芯,以最少的并联数量获取最大程度的一致性保障。储能系统电池箱是由电池模组串联组成。

1)储能系统最小单元为3.2V、37Ah的磷酸铁锂电芯,其参数如表2所示。4节电芯并联形成1个电池模组,模组的参数为3.2V、148Ah、473.6Wh。电池模组的构成如图6所示。

表2 电芯的参数Table 2 Parameters of battery

图6 电池模组的构成Fig.6 Composition of battery module

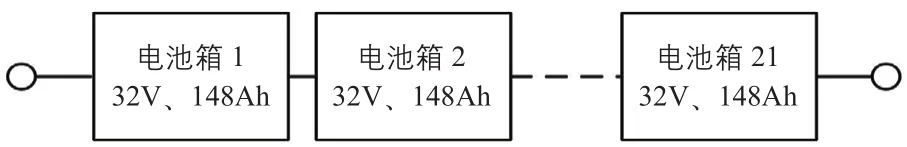

2) 10个电池模组串联组成1个电池箱,电池箱的参数为32V、148Ah、4.736 kWh。电池箱的构成如图7所示。

图7 电池箱的构成Fig.7 Composition of battery box

3)储能系统是由21个电池箱串联而成,放置于电池柜中,总电压为672 V,系统总能量为99.5 kWh。储能系统的构成如图8所示。

图8 储能系统的构成Fig.8 Composition of energy storage system

电池柜内配置有1套电池管理系统用于电池柜的管理,电池管理系统可实现数据采集与监控、电池级保护及电池级均衡控制等功能。数据采集与监控功能包括单体电芯实时数据的监测和采集,具体包括电池电压、电池温度、组串电流、电池荷电状态(SOC)、电池健康状态(SOH)等相关数据。电池级保护功能包括过温、低温、过压、欠压报警及保护等。电池级均衡控制功能主要是保障其使用过程的一致性。电池柜、空调、变流设备、配电柜等放置于集装箱内,集装箱如图9所示。

图9 集装箱Fig.9 Scene of container of battery energy storage system

2.5 能量路由器系统

能量路由器系统是交直流微电网的核心环节,其利用大功率IGBT可逆充放电技术、共直流母线技术等,研发适用于园区应用的能量路由器系统,将直流源、储能、负荷通过电力电子模块接入系统,形成具备良好扩展性、高集成度的高效微网系统[4]。

与传统交流微电网相比,直流微电网将分布式能源系统直接接入,电力电子变换环节少、损耗低、效率高,系统可靠性也大幅提高。交、直流混合的微电网有紧迫的现实需求:

1)当前出现了越来越多的有高可靠性和高电能质量需求的大功率交流负荷、直流负荷等,如电子产品生产线、精密仪器生产线等,对供电网络提出了高可靠性、高电能质量的要求。

2)微网可为电动汽车充电系统、电池储能系统、光伏发电系统等提供可直接接入的直流并网接口,从而减少能源变换环节、运行损耗及设备投资。

3)未来每个配电网络均会具备接纳分布式能源和多元化负荷的能力,以实现直流配电网与交流配电网多点互联,能源供需集成和双向流动。

根据项目的实际需求,开发出1套5端口能量路由器系统,具有光伏输入端口、储能输入端口、V2G直流对充充电桩端口、电网并网端口和不间断供电负荷端口,并通过功能不同的DC/DC模块接入到800 V直流母线。能量路由器系统拓扑图如图10所示,能量路由器系统的各模块技术参数如表3~表5所示。

图10 能量路由器系统拓扑图Fig.10 Topology of energy router system

表3 光伏DC/DC模块的技术参数Table 3 Technical parameters of PV DC/DC module

表4 储能DC/DC模块的技术参数Table 4 Technical parameters of energy storage DC/DC module

表5 PCS模块的技术参数Table 5 Technical parameters of PCS module

各模块的运行模式及策略受能源管理平台EMS调度和控制,具体逻辑在2.7节进行分析。

2.6 充电桩系统

当前电动汽车是能源智能化、移动化的典型应用,也因此出现了不同的“V2X”应用场景。

1) V2V:全称为Vehicle to Vehicle,即车车互充技术,可以将1台电动汽车里面的电能通过充电枪给另外1台电动汽车的动力电池充电。

2) V2L:全称为Vehicle to Load,即将电动车作为移动电源为第三方放电,例如电动车野外放电音箱、烧烤等。

3) V2H/B:全称为Vehicle to Home/Buildings,即电动车与住宅/商业楼电能互动,在停电时,电动车可作为家庭/公共建筑应急电源为重要设备供电。

4) V2G:全称为Vehicle to Grid,即可以实现电动车和电网之间的互动,从而电动车在电网负荷低时吸纳电能,在电网负荷高时释放电能,赚取差价收益。

为了满足园区员工绿色出行的需求,配置数台电瓶车及电动汽车充电桩。根据充电应用时间及速率需求不同,各设置交、直流充电桩2台,满足当前园区的充电需求。其中,1台V2G研发充电桩,挂在800 V直流母线上,在电网故障时,接入系统中的电动汽车可以与储能系统一起为微电网提供电压和功率支撑;而接入在交流母线上的常规直流充电桩及交流充电桩,根据供电紧迫性,将其设置为三级负荷,即当大电网故障且微电网无力承担更多负载时,切除三级负荷,以保障重要负荷的不间断供电[5]。

V2G直流对充充电桩采用有源功率因数补偿技术及全面软开关技术,可实现设备运行的高效率及高功率因数;通过完善的电池低压保护功能,可实现温度补偿、自动调压、无级限流等功能。V2G直流对充充电桩的技术参数如表6所示。

表6 V2G直流对充充电桩的技术参数Table 6 Technical parameters of V2G DC charging pile

2.7 能源管理平台

微电网智能监控与能量管理系统是微电网控制的核心,对微电网内所有设备进行数据采集和协调控制,是微电网安全、稳定、高效运行的保障。本项目微电网二次系统配置了1套微电网监控系统、微电网控制策略、微电网能量管理系统、微电网中央控制器、微电网专用保护装置,以实现对微电网的智能化管理,从而实现微电网在并网、孤网条件下都可稳定、经济运行。能源管理平台架构如图11所示。

图11 能源管理平台架构Fig.11 The framework of EMS

系统可根据负荷、天气、电网状况,及时调整不同的运行策略,以达到最优运行的目的。

1)光伏停车棚发电系统以最大功率发电,发出的电能首先供车辆充电。

2)当光伏停车棚的发电功率>充电功率且储能系统处于满充状态时,光伏输出功率流入微网配电系统,供微网内负荷使用;当光伏输出功率还有盈余时,流入厂区其他配电支路,供厂区其他负荷使用。

3)当光伏停车棚的发电功率>充电功率且储能系统处于未满状态时,光伏发电供给储能系统充电;或根据实时电价、谷时电价及厂区用电负荷情况,决定多余部分光伏输出功率为储能系统充电或流入厂区其他配电支路。

4)当光伏停车棚的发电功率<充电功率时,由储能系统放电,提供给车辆充电;谷时段时为储能系统充电。

5)当光伏发电和储能系统放电都不足以满足车辆充电需求时,由大电网供电。

6)当大电网故障时,储能组建独立的微网系统,保障光储充系统依旧稳定运行。

7)通过V2G直流对充充电桩设备,可将电动车中存储的电能馈入大电网中,以支撑电网运行。

3 预期效果

本方案将光伏发电的元素以BIPV的方式与厂区建筑紧密结合,总装机容量约为103 kWp,发出来的电将首先供给光伏小屋及充电桩系统充电。按海宁市年均发电小时数预测,本项目日均发电量可达236 kWh,可供至少5辆电动汽车充电;但由于现阶段园区电动汽车保有量较少,消纳不掉的清洁能源将输送至园区其他负荷使用。本项目建成后,将成为国内首个真正意义上交直流耦合光储充一体化系统。

4 总结

本文结合某工业园区实际用能需求及员工绿色出行需求,设计了一套园区级风光储充多能互补综合能源系统,建成后将成为国内首个真正意义上交直流耦合光储充一体化系统。对于工商业园区,变压器增容难度大,因此交直流耦合微电网系统不用增容就可以解决电动汽车的充电需求,作为灵活的资源,微电网相当于一个可控的虚拟电厂,既可以参与绿色电力的消纳和电力需求侧调节,又可以快速复制推广,作为公共场所大功率充电基础设施建设的有效解决方案。本方案可为企业在综合能源多能互补领域积累经验,对推广多能互补应用和推进储能行业的发展都具有积极的示范意义。