储运条件下固体火箭发动机响应研究综述*

李天鹏,刘跃龙,安振涛

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.陆军工程大学 石家庄校区,河北 石家庄 050003)

0 引言

固体火箭发动机(solid rocket motor,SRM)由于具有工作可靠、成本低廉、贮存时间长等特点,因此被广泛应用于航天、军事等领域。尤其是在军事上的运用,显著提升了火箭弹的射程,满足了现代作战的需求。

随着火箭弹射程越来越远、有效荷载越来越大,火箭弹向着口径更大、SRM药型结构更复杂的方向发展。这直接导致SRM在环境载荷的作用下裂纹萌生或原生缺陷扩展的几率大大增加,降低了SRM的使用安全性。本文根据SRM的环境适应性需求,梳理总结了储运条件下温度载荷和振动载荷对SRM响应的研究现状,对SRM响应的研究方法提出了建议,为进一步开展SRM结构完整性研究提供支持。

1 温度载荷下SRM响应研究

SRM储运过程的温度载荷主要来自于热传导和空气对流的作用方式[1]。由于SRM药柱热膨胀系数比壳体高出近一个数量级,再加上浇铸式SRM对各界面相对运动的约束作用,温度载荷的长时间作用会不同程度地增大SRM药柱应力集中出现的概率,导致界面粘结强度下降。

1.1 固化降温下SRM响应研究

SRM药柱固化成型过程中,温度从浇铸的高温下降到储存的常温,温差较大。这个过程会造成SRM各部件体积收缩,当收缩受到约束时,产生的应力应变将不断累积,造成原生缺陷局部应力集中[2],直接影响SRM储运过程中的结构完整性。

徐新琦等[3]模拟计算了药柱固化降温过程中的瞬态温度场,确定了药柱危险易发点及其应力应变场随时间变化的规律;潘奠华等[4]分析认为固化降温过程中,模量与泊松比变化对推进剂应变响应影响不大,而药柱内外径比值影响更大;李贺[5]研究了固化降温过程对某型SRM结构完整性的影响,认为固化降温结束后,自然冷却条件下形成的非均匀温度场对SRM结构完整性影响较大。孙金云[6]建立了固化降温时药柱内表面周向应变半经验公式:

μ(α-αc)ΔT+αΔT,

(1)

式中:m为肉厚比;μ和α分别为推进剂的泊松比和线膨胀系数;αc为壳体线膨胀系数;K为应力集中因子;圆孔时取1。

计算可得出药柱由浇铸温度58 ℃至-40 ℃时的热应变理论计算值为4.49%。

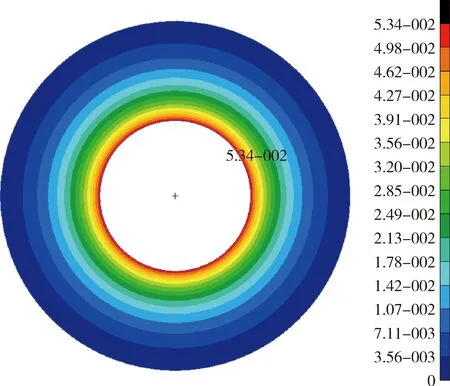

基于平面应变假设,考虑药柱的粘弹特性,采用有限元软件分析SRM固化降温产生的响应,仿真结果为5.34%,更符合实际的情况,如图1所示。

图1 药柱固化降温时应变分布

1.2 低温载荷下SRM响应研究

在低温条件下,SRM药柱受低温载荷的影响,其脆性表现得更加明显,同时对振动载荷更为敏感,导致SRM低温工况的发射安全系数低于常温和高温的发射工况。

赖建伟等[7]测试了端羟基聚丁二烯(hydroxyl-terminated polybutadiene,HTPB)推进剂试样在温度载荷下的压缩性能,发现低温载荷对其压缩性能影响较大;王小英等[8]研究了高能硝酸酯增塑聚醚(nitrate ester plasticized polyether propellant,NEPE)推进剂的低温力学性能变化,其最大拉伸强度与弹性模量在低温条件下都有所增大,且粘结剂基体断裂主要是拉伸破坏形式;常新龙等[9]采用带穿透性裂纹的推进剂试件开展了不同温度载荷下的裂纹扩展试验,认为裂纹在低温下的扩展速率高于常温,温度越低,裂纹的预扩展时间越短。短时间的低温冲击载荷作用将引起SRM内部温度场分布极不均匀,药柱星尖处或界面间响应过大[10]。张伟等[11]研究认为合理选择增塑剂可降低推进剂玻璃化转变温度,保证药柱的稳定燃烧,从而达到提高低温发射安全性的目的。

1.3 循环温度载荷下SRM响应研究

长期储存条件下,SRM经历环境温度随昼夜与季节性的周期变化,使得SRM长期处于交变应力作用下,容易造成SRM低频疲劳损伤累积,降低药柱力学性能,诱发裂纹扩展或界面脱粘。

通常,将循环温度载荷简化为余弦函数表达,如式(2)所示。

(2)

图2为所表述的温度变化趋势。

图2 简化的年温度变化模型

针对循环温度载荷下SRM寿命预估,Humble等[12]计算得到了实际温载条件下SRM的可能失效模型,并以此预估其服役寿命;Heller等[13]在全面考虑药柱在交变温度载荷下产生的疲劳、老化等效应后,采用应力-强度干涉理论分析了温度载荷对构建的简易SRM模型服役寿命影响规律;Yildirim等[14]分别测定老化与未老化固体推进剂的松弛模量,对构建的有限元模型施加循环温度载荷后求解其环向应变,认为前者的绝热层与包覆层界面应力明显高于后者。可以看出,在研究循环温度载荷下SRM寿命预估时,应充分考虑药柱受环境影响造成的理化性能变化。

针对循环温度作用下SRM应力变化,王玉峰等[15]耦合模拟了循环温度条件下装药的温度与应力场,计算表明装药的累积损伤在温度转换期间增加较快;周红梅等[16]基于平面应变假设计算了圆孔型药柱在长期贮存过程中的粘弹性动力学响应,计算结果可为若干时间后危险部位损伤值的判定提供依据;丁彪等[17]研究了人工模拟交变温度载荷作用下,某导弹SRM推进剂的应力应变场分布,发现温度加载频率的增加会引起应力响应增大,且应力较大部位发生在粘结界面。

2 振动载荷下SRM响应研究

由于SRM的运输试验耗费较大,又无法直接测量其内部响应,且试验安全性较低,因此研究过程中往往被忽略。但运输过程中产生的振动载荷作用于火箭弹时,直接导致SRM在长时间、大应力的作用下会产生疲劳损伤,这是需要关注的重点问题。SRM运输过程中振动载荷主要包括公路运输时路面随机振动、海上执勤时海浪运动随机摇摆以及空中战备执勤时挂飞振动。

2.1 公路运输载荷下SRM响应研究

公路运输过程中的随机振动主要是路面随机不平度对车轮的激励,同时受车辆类型、道路等级及运输速度的影响。目前开展公路运输载荷下SRM响应研究,主要根据现有数学模型模拟路面随机不平度,计算不同运输工况下运输车产生的振动激励,研究SRM动力学响应。

徐伟国等[18]构建了某型火箭运输装填车的动力学模型,并分析计算了火箭重要部位在典型路面激励下的振动响应,试验测试结果同数值计算结果基本一致。张波等[19]采用搭建的实时监测系统平台,测试得到了某型SRM在公路运输过程中界面的应力-温度响应变化曲线,对SRM公路运输的可靠性及界面性能改进有重要意义。研究表明[20],随机振动载荷作用一般不会直接造成固体火箭发动机产生结构性破坏,只有远距离或多次运输工况条件,容易导致累积损伤。

实际公路运输过程中,SRM承载的是多轴随机振动载荷。相关研究提出该载荷作用时,结构的Von Mises应力响应过程近似服从双参数威布尔分布[21]。基于此,孙金云[6]计算了长时间公路运输条件下,某型SRM药柱的累积损伤,并给出了频域的疲劳可靠度计算方法;朱卫兵[22]基于Steinberg提出的“3-σ”法,得出了SRM运输里程寿命,并计算了时域内的损伤可靠度变化曲线;张巍耀等[23]结合频域法和“3-σ”法,定量计算了由随机振动载荷导致的累积损伤,并预估了战斗部装药的运输失效时间。相关研究方法的提出,为SRM运输过程中的累积损伤计算提供了思路,也为SRM运输可靠性的评估提供了理论指导。

2.2 舰载振动载荷下SRM响应研究

随着舰载装备值班周期的大幅增加,远海巡航的海况愈加复杂,舰载条件下长时间的振动作用会导致舰载武器中的SRM装药或粘结界面产生较大应力应变响应。

原渭兰[24]等采用仿真分析方法,确定舰载振动作用下SRM的应力集中于药柱星尖处,且高频振动对其响应影响较小;李金飞等[25]研究了舰载振动对定应变条件下的推进剂力学性能影响规律,微观显示舰载振动载荷作用将加快SRM推进剂的“脱湿”过程;王永帅等[26]对SRM贮存过程中的蠕变行为及应力场进行仿真计算,认为考虑药柱蠕变效应的SRM动力学响应更为显著。由此可见,舰载振动载荷会导致SRM的应力应变产生变化,需加以重视。

曲凯等[27]基于Miner线性累积损伤理论,评估得出SRM在舰载振动作用下贮存寿命相较于仓储条件下降超过8%;邢耀国等[28]基于耗散能的累积损伤理论,提出了某型导弹发动机在长期舰载条件下的寿命预估手段。舰载振动与公路运输振动类似,不会直接导致SRM的结构性破坏,因此在研究舰载振动载荷下SRM响应时,可采取公路运输振动类似方法进行。

2.3 机载挂飞载荷下SRM响应研究

大多机载挂飞弹药采用SRM作为动力装置,挂飞振动环境对SRM有直接的影响,关系到打击行动的成败。

李记威等[29]研究了某型SRM挂飞条件下的时域响应特征,仿真结果表明管型药柱内壁为应力集中部位,易出现疲劳裂纹;张翼等[30]采用Dirlik经验公式法,分别估算了导弹在持续振动与机动抖振2种工况下的疲劳损伤与寿命,其中,后者激励更为严峻。研究表明,机载挂飞载荷的振源激励主要为气动湍流与机载振动传递2种,SRM响应研究的重点也应关注这2个方面。针对空空导弹挂飞过程中的高频振动环境作用,聂旭涛等[31]分析认为采用统计能量分析法较传统模态法更能准确地计算导弹动力学响应。

3 结束语

目前,储运条件下SRM响应研究主要集中于有限元的仿真计算方面,这取决于SRM三维有限元模型构建过程中的合理优化、储运环境载荷特征的准确统计以及储运条件下失效判定的定量准则。为进一步分析储运环境载荷对固体火箭发动机结构完整性的影响规律,应重点开展以下方面的研究:

(1) 随着仿真软件的功能完善与计算能力的提升,应将SRM结构完整性研究从考虑单一环境载荷作用发展到更接近实际环境条件的多载荷联合作用影响。

(2) 单纯的依靠唯象学试验分析方法探究SRM失效规律向结合发动机药柱微观结构变化研究失效机理转变,为SRM推进剂配方及药柱药型设计提供支持,并为SRM安全性评估提供手段。

(3) 建立动态加载条件下考虑损伤累积的SRM药柱本构模型,为仿真计算响应结果及失效判定提供依据。