带药缠绕壳体固化对药柱结构完整性的影响

舒慧明,潘浩东,尹艳华

(1 西安近代化学研究所,西安 710065;2 北京理工大学化学与化工学院,北京 100081)

0 引言

固体火箭发动机应用广泛,在各种火箭武器,航空航天器材中都作为主要的动力系统,采用轻质高强纤维缠绕成型复合材料发动机壳体,是提高火箭和导弹发动机性能的有效途径之一[1]。复合材料壳体成型工艺一般采用单独纤维缠绕成型复合材料,然后再进行自由装填装药发动机[2]。国内外学者对纤维缠绕复合材料壳体成型工艺以及在应用工况展开过充分研究。阮崇智对国内外的各种复合材料壳体进行了比较,总结了壳体设计和工艺的要求[3]。基于复合层合板力学,Morozov对纤维缠绕复合材料壳体进行了建模和应力分析[4]。沈克纯等研究了静水压力下碳纤维复合材料壳体的应变特性及承载能力[5]。栗永峰等针对碳纤维复合材料壳体轴压稳定性问题进行了分析和实验验证[6]。

然而目前大部分研究都是单独针对壳体进行,相比于壳体单独成型,无间隙带药缠绕装填方式具有带药缠绕工艺中药柱与壳体无间隙,有效增加装药质量,发动机连接结构较其他壳体的金属件连接结构的质量小等优点[7]。对于此种成型工艺制造的固体火箭发动机,给装药设计、推进剂选择、发动机结构和强度设计、工艺成型技术等带来一些新问题,需要进一步分析。文中基于一体化缠绕固化工艺,对带药缠绕固化工艺进行有限元分析,以对实际工艺提供理论指导及参考。

1 工艺流程

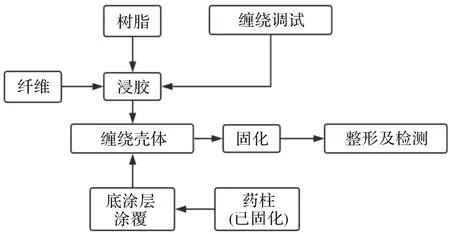

一体化缠绕工艺流程如图1所示。

图1 一体化缠绕工艺流程

2 数学模型

2.1 热-化学模型

复合材料固化过程中除了受到外界温度影响,还有自身内部放热的影响,在内外热源共同作用下进行热传导,是一个热-化学耦合的过程[8-9]:

(1)

式中:ρp为复合材料的密度;cp为复合材料比热容;kij为材料在各个主方向上的热传导系数;T为绝对温度;ρr为树脂密度;Vr为树脂体积;Hu为单位质量树脂固化反应的总放热量;α为固化度;dα/dt表示固化反应速率,其具体表征值见固化动力学方程。

2.2 固化动力学方程

在固化过程中主要是复合材料中的树脂分子发生交联反应,树脂的固化过程可表示为:

dα/dt=k(T)f(α)

(2)

式中:k(T)=Ae-ΔE/RT是与温度相关的速率常数,A为反应动力学频率因子;f(α)是与固化度相关的函数。

f(α)一般有两种模型:n级反应动力学模型[10]和自催化反应动力学模型[11]。n级动力学模型认为固化反应在刚开始就能达到最快的固化速率;自催化模型则认为固化反应一开始存在诱导期,诱导期结束后固化速率迅速增大。具体形式如式(3)~式(4)所示。

(3)

(4)

式中m和n为固化反应级数。

文中树脂的具体固化动力学方程已在前期工作中得出,具体公式为:

(5)

2.3 应力-应变控制方程

纤维增强树脂基复合材料性能近似于横观各向同性材料,因此在数值模拟计算过程中将其视为横观各向同性材料,其独立刚度系数则会减少至5个[12-14],对应的应力应变关系为:

(6)

式中:σx,σy,σz,τyz,τzx,τxy分别代表法向应力和剪切应力在各方向上的分量;εx,εy,εz,γyz,γzx,γxy分别代表法向应变和剪切应变在各方向上的分量;cij(i=1,2,3,4,5,6;j=1,2,3,4,5,6)为其刚度系数。

固化过程中,各层材料都会随着温度变化发生体积变化,其应变可表示为[15]:

εt=aiΔT

(7)

式中ai为材料在3个方向上的等效热膨胀系数,i=1,2,3。

树脂的固化交联反应还会出现固化收缩,在固化过程中,树脂的体积收缩率与固化度、固化结束后总体积变化率Vsh满足[16]:

Δϑ=Δα·Vsh

(8)

树脂的化学收缩应变εc可以表示为:

(9)

通过树脂的应变量,结合细观力学理论推导计算得出复合材料的应变。

3 一体化药柱固化有限元模型

3.1 药型结构模型

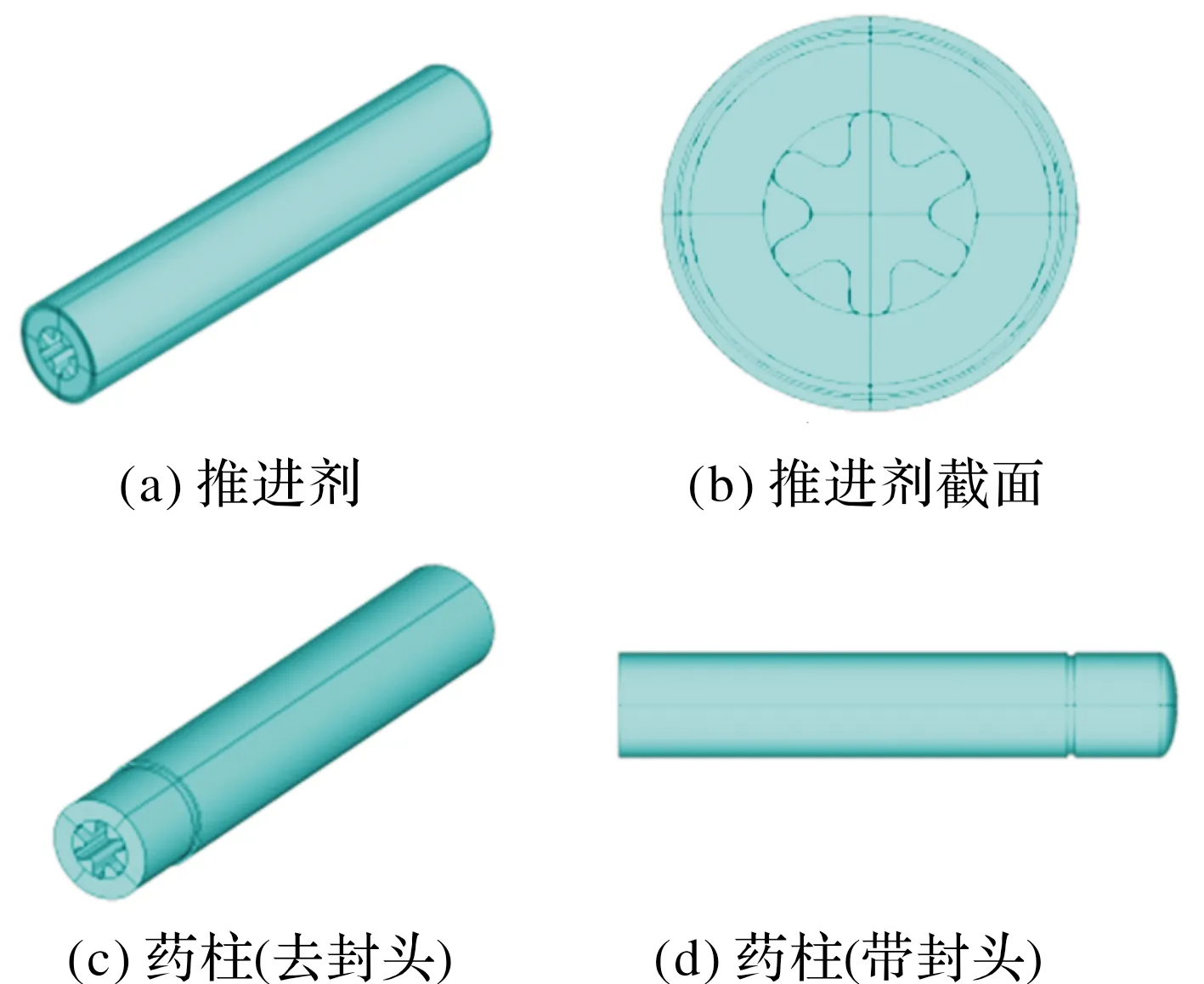

采用某一螺压改性双基推进剂,各药型结构均为推进剂药柱、底涂层、隔热层、缠绕层,其中缠绕层为170/T700树脂基复合材料。建模时简化处理,将底涂层并入隔热层,前后封头为金属件。

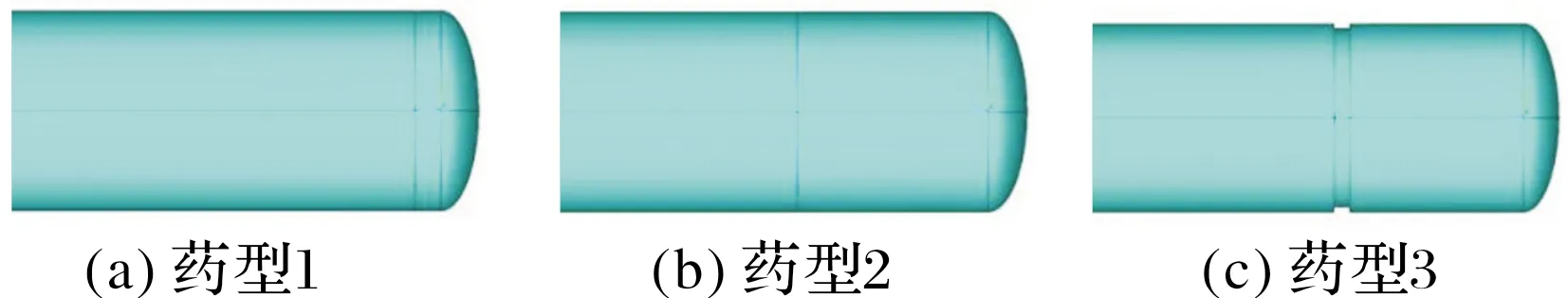

预设6种药型进行计算,药型1的药柱无台阶,药柱两端与前后封头硬接触;药型2药柱有台阶,封头金属件延伸部分长度至药柱台阶处,药柱与封头硬接触;药型3药柱有台阶,封头金属件延伸,药柱与封头软接触(留有缝隙),药型1~3部分结构如图2。以药型3为基础,药型4将星孔尺寸进行了微调;药型5将推进剂药柱长度缩短20 mm;药型6将推进剂药柱长度延长20 mm。

图2 药型1~3封头结构

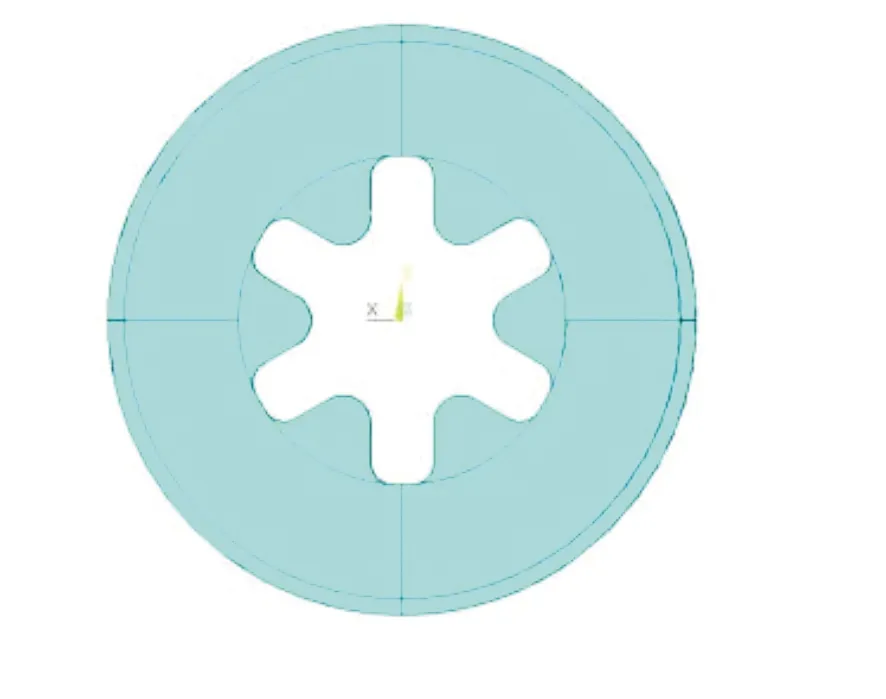

图3 芯孔

计算时各药型结构上有差别,其他有限元模型设置包括单元类型,材料参数,约束条件及载荷工况均一致。由于药柱具有对称性,计算中取一半药柱进行建模。各药型部分区域(封头处)有差异,网格的划分精度会有所不同,划分方式为扫略划分,图4为药型4的有限元模型(基于优化结构完整性优化考虑)。

图4 推进剂有限元模型

3.2 材料物性参数

文中所涉及的药柱和隔热层的参数数据来自于某一螺压改性双基推进剂性能测试报告,复合材料的参数数据来自于前期试验成果,具体参数见表1和表2。

表1 170/T700壳体力学性能参数

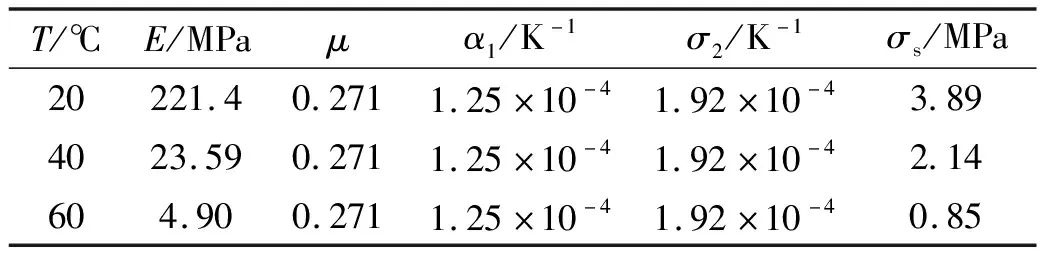

表2 药柱力学参数

表1和表2中:E为杨氏模量;G为剪切模量;μ为泊松比;α1为横向线膨胀系数;α2为切向线膨胀系数;抗拉强度为对应温度下拉伸试验所测数据,取安全系数0.7后作为对比。

3.3 固化计算

假设树脂均匀分布于药柱表面,不考虑热辐射的影响。外界环境温度设置为恒温,推进剂整件的初始温度为20 ℃,空气对流换热系数设定为0.05 mW/(mm2·K),壳体树脂初始固化度设为0.000 1。采用Ansys间接热结构耦合分析法,根据节点温度迭代计算节点的固化度,以得到的参数数据作为下一步的边界条件,循环求解直到壳体固化度为1终止计算。固化温度设置为20~60 ℃,在常温20 ℃条件下还进行固化样机实验进行对照,采用光纤光栅传感器预埋方式采集固化过程药柱应变,对比仿真结果验证其计算合理性。

4 结果分析及讨论

4.1 常温固化

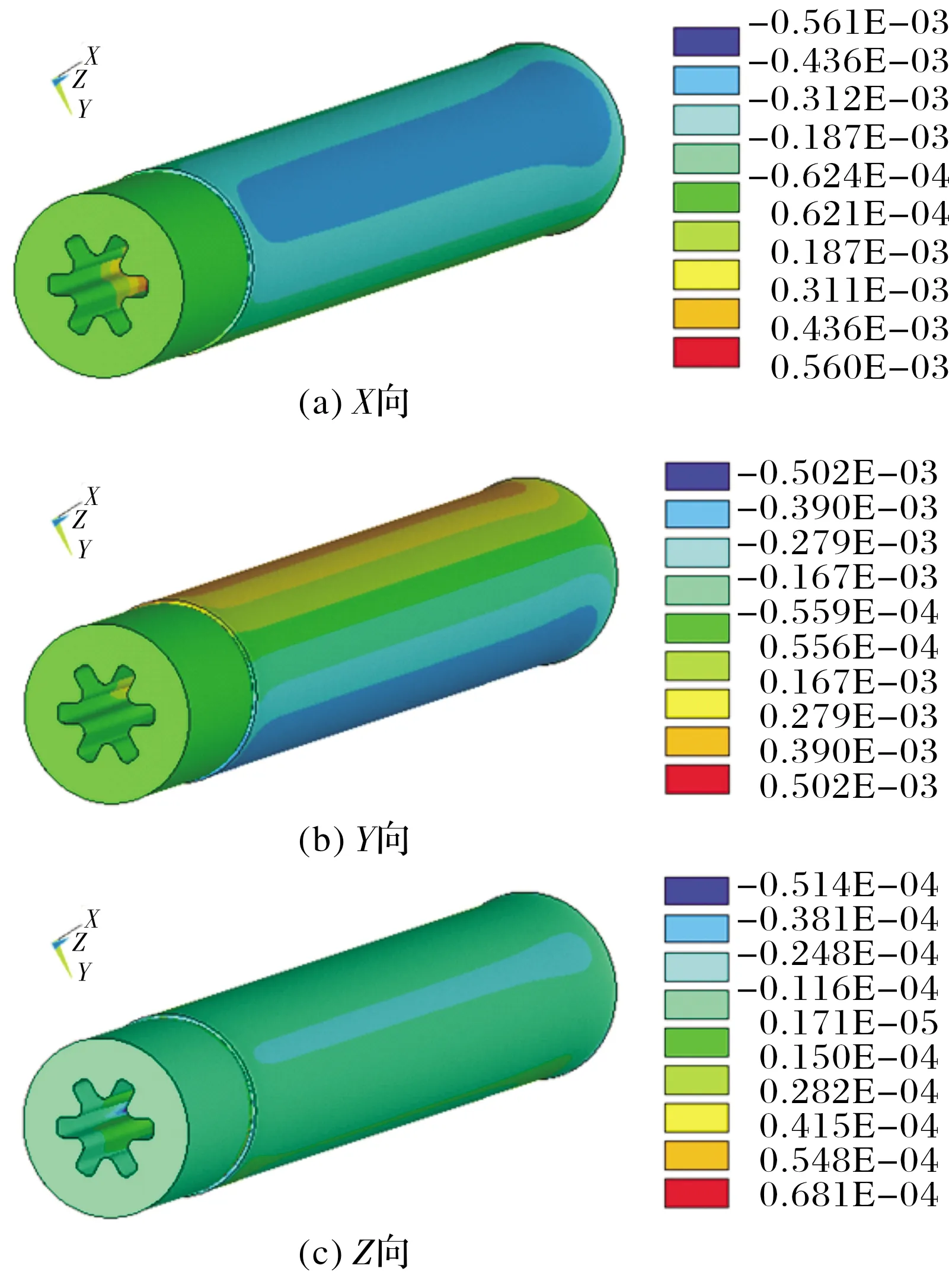

基于上述各数学模型建立有限元模型进行分析,以药型4为基础模型对药柱在常温下固化过程进行计算分析。图5为壳体常温固化药柱各节点位移图,图中壳体节点位移方向与坐标轴方向相反,说明壳体呈收缩状态。在常温状态下,树脂没有受到外界热源的作用,不产生热膨胀效应,只存在自身固化收缩效应;内层药柱只受到外层壳体的力学挤压而产生弹性形变。图6为药柱各方向的应变云图,从应变云图分布可看出药柱同样呈收缩状态,由于壳体的收缩,对内层药柱产生了一定的挤压,药柱产生了向内收缩的形变。药柱形变程度较大的区域为药柱外层,由于药柱内外层是阶梯状,一部分内层药柱被封头所覆盖,壳体对此部分药柱挤压程度较小,形变量也较小;药柱轴向形变相较于径向很小,同样也是由于封头具有一定的保护作用,壳体在向内收缩时没有对药柱产生很大的力学作用,药柱也没有产生大的变形。图7为药柱等效应变云图,药柱应变最大值为0.014%,应变主要集中于封头与药柱软接触的一圈,此区域为两段不等径的药柱交界处,两端的药柱受外层壳体挤压程度不同,受力不均匀,因此在区域交接处差异最明显,也会有相对较大的应力集中。

图5 壳体节点位移(单位:mm)

图6 药柱节点位移(单位:mm)

图7 药柱等效应变

进行常温固化样机实验,在常温下对带药缠绕壳体进行固化实验并测量药柱应变变化,药柱应变变化结果如图8,结果表明在常温固化时,壳体的固化收缩导致药柱被压缩,产生负应变,随着固化程度的加深,其应变值逐渐增加,在固化即将结束时,药柱应变达到最大值为0.011%。

图8 药柱常温固化应变曲线

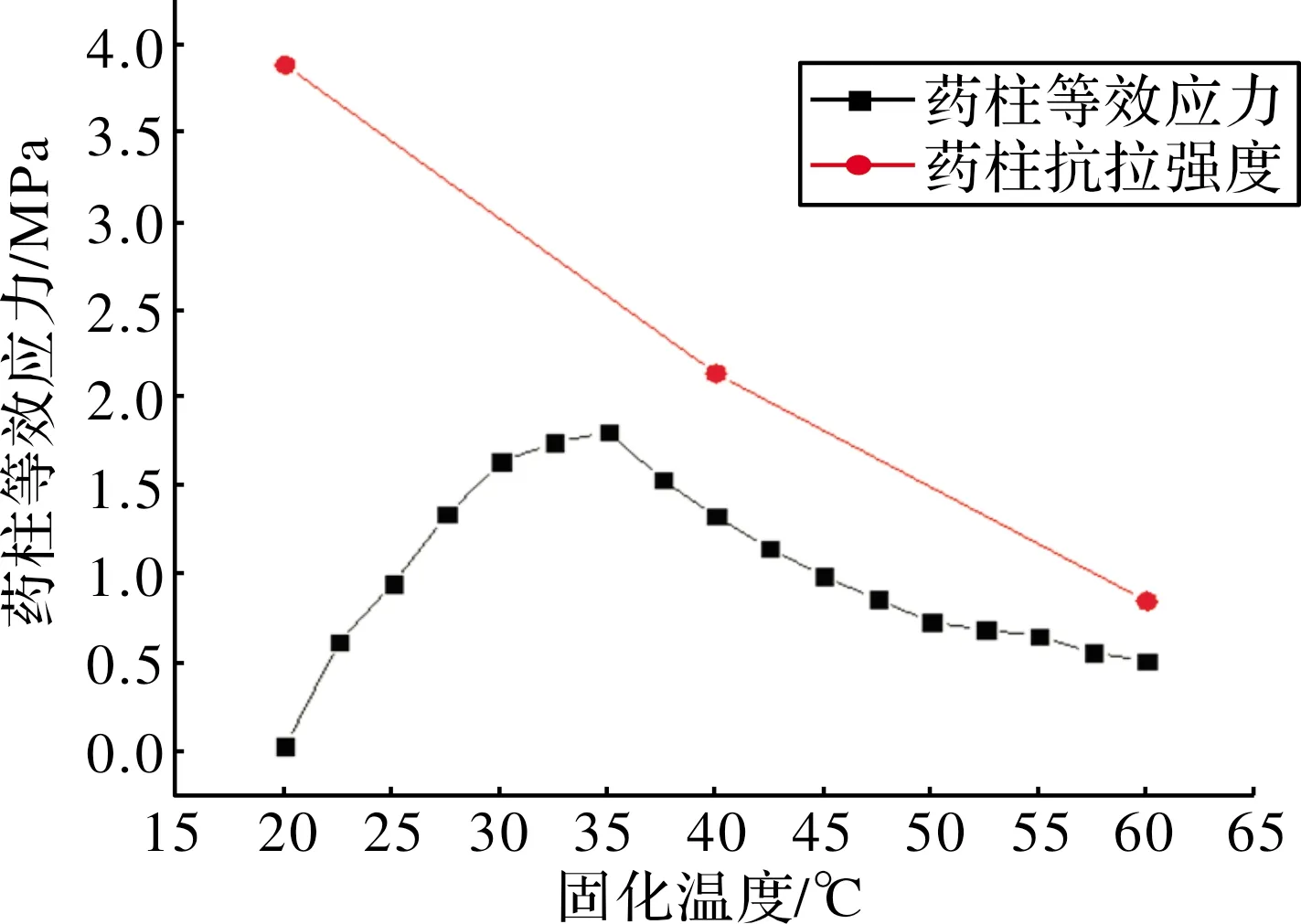

4.2 不同温度对药柱固化应力的影响

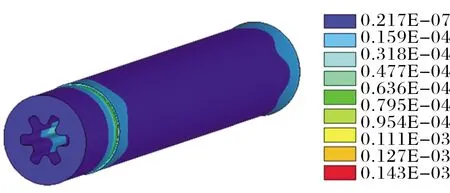

在常温固化下壳体只存在固化收缩效应,所以推进剂呈收缩状态,而将固化温度升高时,药柱还会受到热应力的影响,为研究热效应和收缩效应共同作用下药柱的力学状态,设置20~60 ℃的不同固化温度下的仿真组计算,其中40 ℃一体化带药固化位移状态如图9。

图9 药柱40 ℃固化节点位移(单位:mm)

图9中可以看出带药壳体在高温时固化,药柱节点位移矢量和坐标轴方向一致,说明在壳体固化收缩和自身膨胀的相互作用下,整体呈膨胀态。图10为药柱固化终了时的应变状态,应变最大可达3%,从位移量和应变数值上也可以看出,药柱因热效应产生的形变远大于因外层力学挤压而产生的弹性形变。固化结束时药柱应力值为1.33 MPa,而推进剂在40 ℃的抗拉强度为2.14 MPa,在此温度下药柱的固化应力没有达到应力极限值。

图10 药柱40 ℃固化等效应变和应力

药柱在温度变化时的应力如图11所示,随着温度的升高,带药固化药柱的应力会逐渐减小,弹性模量降低。结合表2可知在20~60 ℃工艺温度下固化,药柱的应力都未达到强度极限值,不会破损;但根据图11中曲线趋势可推测,随着温度的升高,药柱的应力会逐渐达到药柱的抗拉强度极限,发生断裂,在50 ℃下固化药柱比较安全,因此在实际工艺中有必要控制固化温度,不宜取太高。

图11 药柱20~60 ℃温度下等效应力曲线

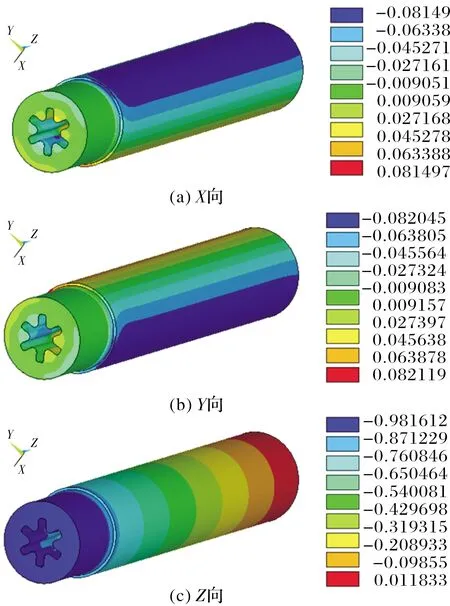

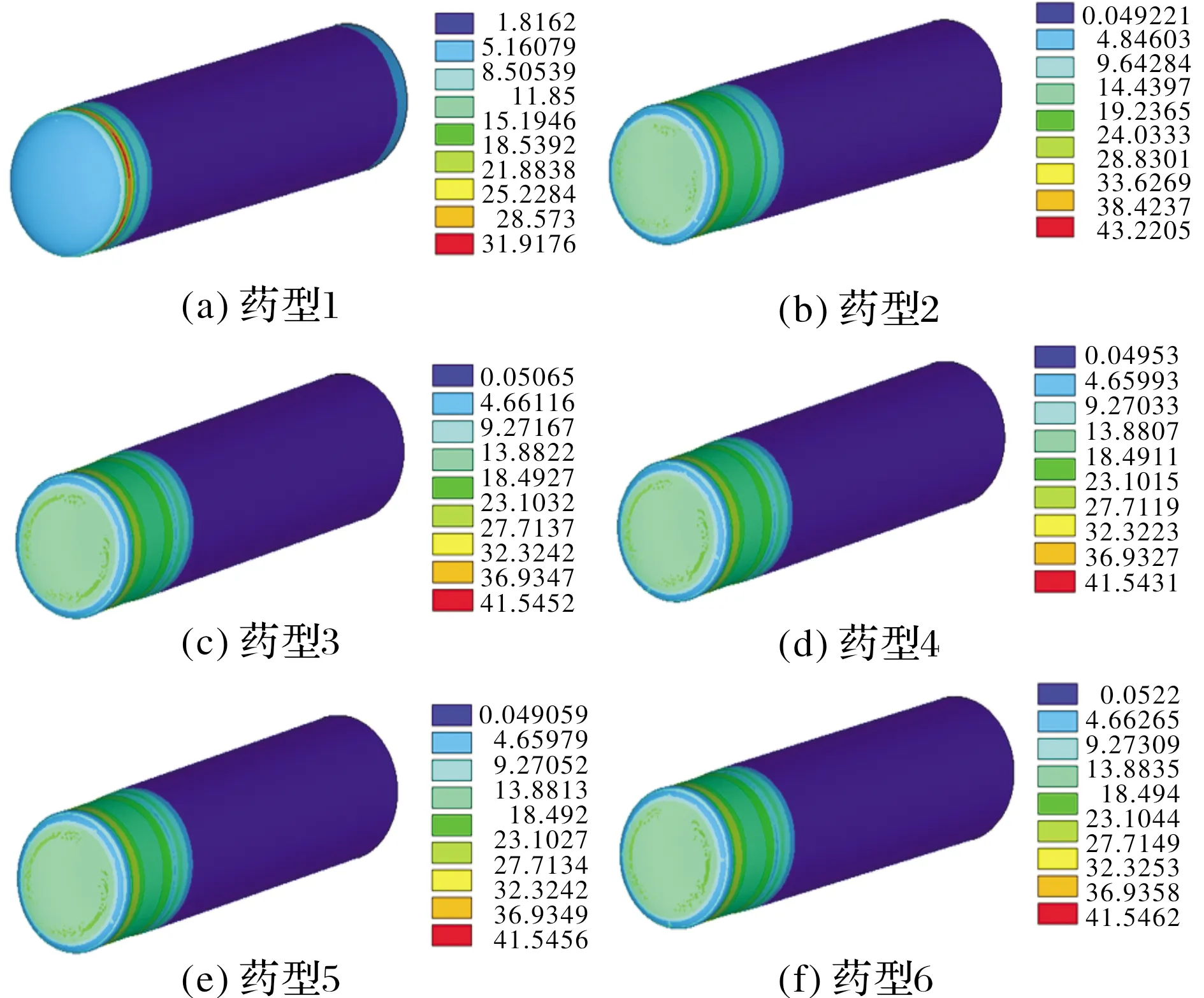

4.3 药型对固化应力的影响

图12为6种药型在40 ℃固化结束时复合材料壳体层的应力分布图,图中可以看出各药型复合缠绕层上产生的应力都很大,药型2缠绕层最大应力达到43.22 MPa,而药型1壳体最大应力只有31.92 MPa,后4种药型壳体应力差别不大,都在41.54 MPa左右。

由图12可以看出:壳体表面应力有明显的差异处在封头覆盖区,药型1封头未延伸进入药柱,此差异区范围小,后5种药型封头向药柱内延伸了部分距离,应力差异区面积也相应变大。封头和药柱的热力学性能差异很大,二者对外层的传热效率不同,在两种不同热力学作用下,外层壳体受到的应力不同。

图12 各药型壳体应力(单位:MPa)

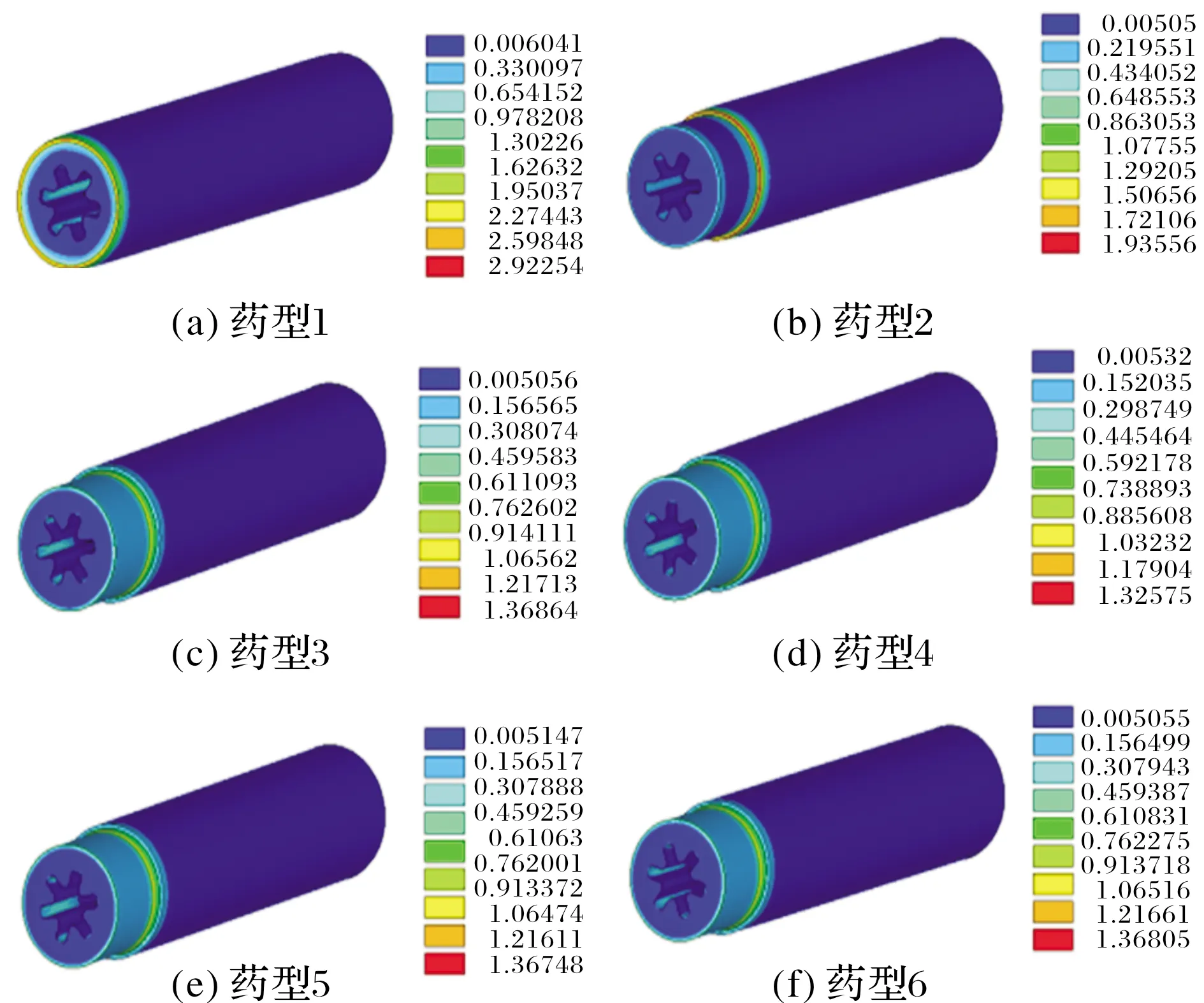

图13为各药型推进剂药柱固化后的应力分布图,看出药型1和2在封头与药柱交接处有明显的一圈应力集中,药型1尤为突出,应力值最大能达到2.92 MPa。推进剂在固化时因热膨胀产生的热应力很大,封头的硬接触限制了药柱热膨胀,同时增加了一定的力学挤压。后4种药型应力值较药型1和2小,药型3、药型5和药型6应力最大值为1.37 MPa,而药型4为1.32 MPa,后4种药型封头的延伸软接触设计一方面限制了药柱热膨胀,同时又留有缓冲空隙,减小了力学挤压,应力值明显降低。相比较缠绕层,药柱本身的应力不大,但是否发生破损失效,要结合推进剂药柱的力学强度而定,文中成型药柱在40 ℃的抗拉强度为3.06 MPa,显然后4种装药设计更加安全,此数值模拟计算值可以起到参考比对作用。

图13 各药型推进剂药柱应力(单位:MPa)

结合图12和图13,可知推进剂长度的微小改变对于壳体和药柱应力影响不是很大,药型5和6相比于药型3应力没有很大的改变,圆柱形药柱延伸或是缩短,其受力都是均匀的。而药型3和4由于花芯尺寸的不同,药柱应力有微小不同但差别不是很大。

5 结论

基于有限元模型计算结果对一体化包覆带药缠绕固化工艺进行应力、应变计算分析,研究了温度和药型对于固化的影响,得出主要结论如下:

1)在常温固化下,壳体和药柱没有热膨胀效应,由于树脂的固化收缩对药柱产生挤压,药柱出现压缩应变,仿真结果与实验结果吻合度较高,验证了仿真计算的合理性与正确性。

2)在高于常温条件下固化,药柱的应变主要为热应变,呈膨胀态,且随着温度升高,力学性能改变,应力数值下降,在20~60 ℃温度范围内药柱的应力不会达到对应温度下的强度极限值。但由曲线趋势可推测,随着温度进一步升高,会达到一个温度临界点,在此温度下药柱的应变太大而达到破损,对于实际工艺,不同力学性能的药柱都可通过数值计算得出安全的固化温度范围。

3)推进剂与封头软接触设计能有效降低固化时药柱的应力,而花芯尺寸和药柱长短对于应力、应变没有明显的影响。