起伏地形清管过程中管内流动状态研究

解宏伟

(广西天然气管道有限责任公司,广西 北海 530000)

在天然气管线的正常运行过程中,由于受地形等因素的影响,在地势低洼处,管线内凝析液、水合物容易积聚成积液,进而形成段塞流。严重的管道积液问题不仅会加剧管道的腐蚀[1-2],同时造成井口回压增加。冬季更易发生冻堵,影响管线输送效率及气井产能发挥[3-4]。定期清管是保障天然气管线正常运行与提高输送效率的重要措施,但是实际的清管过程无法用肉眼直接观察。目前,国内外涉及管路积液问题的研究多集中于多相流管路的持液率、压降计算方法等方面,以期实现准确的水力计算[5-8],但是对于清管过程中管内流动参数(如压力、温度)的变化过程研究较少。因此,文中根据 OLGA软件针对起伏地形的天然气管道清管过程中管内流动参数的变化进行了探究,并分析了影响管道积液量的原因,最终提出了清管周期。

1 模型基本参数

以中原丘陵地带某天然气管道清管过程为依据,通过 OLGA软件建立清管过程中管内流动状态的数值计算模型。管道干线全长140 km,沿程设有3座阴极保护站,管道最大高程为 1300 m,最小高程为75 m,两者临近,其最大高程差为 1225 m,如图 1所示。管道材质采用X80高强钢,尺寸为φ711.0 mm×14.2 mm,管内壁绝对粗糙度为0.05 mm。正常运行时,管线入口处压力为7.5 MPa,温度为10.8 ℃。管输天然气C1的摩尔分数为93.5%,C2及以上为5.4%,N2和CO2为 1.1%。运用PVTsim软件对气体组分进行物性计算,将物性计算文件导入 OLGA软件进行管内流动状态计算[9-10]。管道埋深2 m,采用3PE防腐层,其平均厚度为 2.3 mm。管道、防腐层和土壤的导热系数分别为50、0.028、1.5 W/(m·K),其平均总传热系数为1.75 W/(m2·)℃。环境温度设为14 ℃,天然气质量流量为50 kg/s。

图1 长输天然气管道沿程高程Fig.1 Elevation along the natural gas pipeline

2 计算结果分析

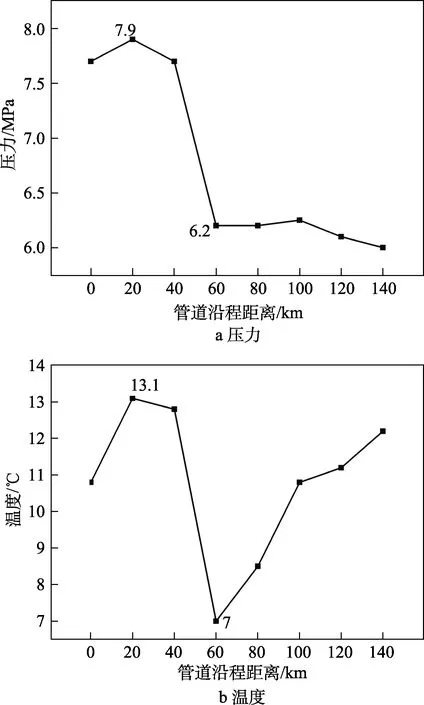

2.1 管内初始状态分析

未清管线管内初始压力、温度的分布状态如图2所示。可以看出,在管道高程最高点和最低点处的压力分别为 7.9 MPa和 6.2 MPa,单位压降可达42.5 kPa/km,而后续管段压力波动较小。同时在高点和低点处,分别出现了温度的最大值和最小值,分别为13.1 ℃和7 ℃。因此在清管过程中,应着重考虑高点的管内压力问题,以防止压力过大对管道造成损伤。同时应考虑由于压力变化巨大导致温度较低时可能发生的相变,进而引发段塞流动的问题[11-12]。

图2 管内初始压力、温度分布状态分析Fig.2 Distribution of initial pressure (a) and temperature(b) in the pipeline

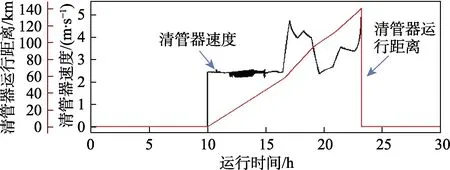

2.2 管内参数变化

天然气管线正常运行0~30 h内,清管器的速度和运行距离随时间的变化曲线如图3所示。从图3可以看出,清管器在管线内的总运行时间为 13 h。当管线正常运行10 h后,清管器进入管内,保持恒定速度2.48 m/s运行约1.88 h后,进入上坡管段,此时速度在2.2~2.5 m/s之间波动。当清管器继续运行6.56 h后,运行速度迅速增大为4.76 m/s。从运行距离上看,此时清管器已经越过了高点,进入了下坡管段,清管器的速度依靠惯性作用继续变化。当清管器将要接近出口管段时,速度急剧增大,此时由于管线内的积液已经开始大量排出,清管器的背压减小,天然气迅速膨胀,推动清管器向前运动,使清管器的速度急剧增大[13]。

图3 清管器运行速度与运行距离随时间的变化曲线Fig.3 Velocity and running distance of pig over time

管线入口/出口的压力和温度随时间的变化曲线如图4所示。当管线正常运行时(0~10 h),入口管段处压力为7.7 MPa,温度为11.9 ℃。当清管器开始进入管道(10~11.88 h),在初始段为下坡管段,此时入口处压力基本保持不变。当清管器开始进入上坡管段时(11.88~16.56 h),由于清管器前积液聚集,入口处压力有所上升,达到 8 MPa,此时温度升高0.1 ℃。当清管器越过高点(16.56~18.75 h),进入到持续下坡管段时,入口处压力和温度均持续下降,分别降低约1.3 MPa和2.7 ℃。这主要是由于流体速度增大导致沿程总摩阻增大造成的[14-15],此时清管器前的积液量达到最大值。当清管器运行时间超过18.75 h时,清管器前积液逐渐被排出,在21.5 h时,由于清管器排出天然气膨胀,导致温度和压力有所增大,分别为6.82 MPa和11.7 ℃。随后入口处压力逐渐降低,恢复到原来水平,而温度先降低,然后增大到原来水平。

图4 管线入口/出口压力和温度随时间的变化曲线Fig.4 Pressure (a) and temperature (b) at entrance or exit of pipeline over time

从出口处压力和温度随时间的变化曲线来看,当清管器运行到上坡管段时,温度略有降低,而压力略有升高,但是变化程度均较小。在清管结束前约0.8 h内,温度和压力发生了较大的波动,压力增大了0.038 MPa,温度升高约0.4 ℃,但是变化程度也较小。这主要是清管器离开管道造成的,此后出口处的压力和温度变化均回复到正常状态。

出口处累积液量随清管器运行时间的变化规律如图 5所示,其中横坐标为入口压力/温度和清管器速度发生明显变化的时间节点。从图5可以看出,出口处出液速率与清管器运行时间呈较好的指数关系,积分可得总排出积液333 m3,与现场参数(300 m3)基本吻合。从上述分析可知,当清管器运行时间为8.75 h时,清管器前积液量达到最大值。说明在流入流量一定的条件下,此时的出液速率逐渐大于流入流量,因此可以通过出液速率的变化来估算清管器前积液量。

图5 出口处出液速率随清管器运行时间的变化规律Fig.5 Outflowing rate of liquid at exit over running time of pig

2.3 清管周期

清管结束后,管线的进出口边界条件均不再变化,最后管内流动恢复至清管前的稳定流动状态。此恢复时间就是清管后的多相流动再生平衡时间,该参数对清管周期的制定具有重要意义[16]。

清管后运行时间与管内积液量的关系如图 6所示。在清管后0~55天内,管道内的积液量随时间呈线性增加趋势,且增加幅度较大。在60天时,管线内的积液量恢复到清管前的300 m3,而且变化幅度较小,曲线趋于平坦。如果积液过多,增加清管频率可以减轻下游分离器的负担。因此建议当管线内的积液量为100 m3时进行清管,对应时间为20天。

图6 清管后运行时间与管内积液量关系Fig.6 Volume of accumulated liquid in pipeline over time after pigging

事实上,天然气管线内积液量受到多种因素的影响。对于天然气管线来说,由于液相含量较低,液相对管道内持液率的影响远远小于气相流速,并且气相流速越大,持液率越小,积液也就越少。同时管道的上倾角度对天然气管线的持液率也有一定影响,并且远远大于液相的影响。因此在实际生产过程中,管内积液的确定应着重考虑气相流速和管道的上倾角度,进而确定清管周期。

3 结论

针对起伏地形清管过程中的管内流动状态变化,以中原丘陵地带某天然气管道清管过程为依据,通过OLGA软件揭示了清管过程中管内流动状态的变化过程,并提出了相应的清管周期。

1)清管器的运行速度受到地形起伏的影响,在上坡管道,速度波动剧烈,表现为管道入口处压力和温度升高。当越过高点时,速度迅速增大,同时会引起摩阻损失也增大,表现为压力和温度迅速下降,此时应注意严重段塞流的形成。

2)在文中的研究范围内,当清管器越过最高点时,温度和压力下降;达到最低点时,清管器前积液量达到最大值。出口处的出液速率与清管器运行时间呈幂指数增大,通过积分可得出总出液量为333 m3,与实际结果相吻合。

3)清管后,天然气稳定运行60天,管内积液量达到最大值,为300 m3。对于天然气管线来说,对管内积液量影响最大的因素为气相流速,其次为起伏角度,最后为液相流速。

4)建议在20天积液量为 100 m3时进行清管,设计末端容器体积裕量为1.2。