二氧化硅-聚苯胺-氧化石墨烯复合纳米材料改性水性涂层的制备及防腐蚀性能研究

杨凝,樊伟杰,3,李伟华

(1.中国科学院海洋研究所,山东 青岛 266071;2.中国科学院大学,北京 100049;3.海军航空大学青岛校区,山东 青岛 266000;4.中山大学,广东 珠海 519082)

腐蚀每年造成巨大的经济损失,同时导致众多潜在的安全问题和污染问题,致使工业设备和基础设施退化、失效,并可能引发严重的事故和危害,因此一直不断吸引着研究人员的注意力[1]。在用于减缓材料腐蚀损坏的所有处理手段中,有机涂层凭借其极高的性价比和优异的耐腐蚀性能,成为最常用的方法之一[2-3]。涂层的防腐机制可以概括为将材料和腐蚀性物质机械隔离。最常用的有机涂料包括环氧树脂、丙烯酸树脂、聚氨酯等。然而有机溶剂型涂料在生产、运输和固化过程中,会将有毒的挥发性有机化合物(VOC)释放到大气中[4]。具有低VOC含量的环保型水性涂料已成为越来越常用的防腐方法[5]。由于传统的水性涂料易受环境条件的影响,难以达到理想的防腐效果[6],因此,提高水性涂料的耐腐蚀性能一直是业内亟待解决的问题。醇酸树脂具有良好的综合性能,原料资源丰富,成本低,毒性低,是最广泛使用的有机涂料之一,近年来其使用量约占所有涂料的25%[7]。醇酸清漆的缺点主要表现在硬度低、耐候性差、耐腐蚀性差[8]。与此同时,醇酸树脂分子结构中含有酯基、羟基、羧基和不饱和双键等活性基团,这使得醇酸树脂可以通过与各种官能团发生反应,从而改性,获得不同方面功能的强化[9]。

石墨烯是以二维六方晶格排列的单层碳原子,是已知强度最高的材料之一[10]。石墨烯的表面和边缘分布着羟基、羰基和羧基等多种官能团[11]。为了提高涂层的机械强度和防腐蚀能力,人们越来越关注石墨烯,将其作为增强材料加入到涂料中[12]。加入到涂料中的石墨烯纳米片在固化过程中层层堆叠,并且填充到涂层的缺陷中,形成物理绝缘层,达到增加涂层强度的作用。同时增加涂层的表面张力,使涂层表面疏水性增强,使腐蚀性物质向金属基底的迁移受到有效阻碍[13]。最新的研究进展表明,石墨烯和很多树脂之间的相容性较差,限制了石墨烯在涂料工业中的应用[14]。氧化石墨烯(GO)拥有丰富的官能团,是一种重要的石墨烯衍生物[15]。Ramezanzadeh等人[16]制备了 GO/聚氨酯涂层,多异氰酸酯与GO之间形成了化学键,在聚氨酯涂层中仅添加0.1%的氧化石墨烯,即可大大提高耐腐蚀性能。这些复合材料改性的涂层虽然具有卓越的功能特性,但由于石墨烯与聚合物单个元素的结合力和兼容性可能不够强,应用受限。

聚苯胺(PANI)具有合成简单、化学性质特殊、环境稳定性好等优点,是目前研究最多、应用最广的导电高分子材料之一。PANI既可以作为缓蚀剂,也可以作为保护涂层,或作为填料添加于聚合物涂层中,已有多项研究报道了PANI在金属表面防腐领域的应用。PANI结构中存在大量的C==N重复基团,使其吸附在金属表面,或与涂料中高分子结合。PANI对金属腐蚀防护的作用机理还没有明确的共识,可能的机理包括PANI对金属表面氧化层形成的影响,导致腐蚀电位向高值转移和携带大量基团的长链 PANI可增强涂层与金属基底的粘合力。导电PANI和GO的复合材料由于其优异的力学性能,电流变性能和屏障效应已应用于许多领域,如超级电容器、生物传感器、微波和电磁吸收等[17]。纳米二氧化硅(SiO2)具有抗紫外线、耐化学性等优良性能,作为涂层填料,能提高涂料的抗老化性能和力学强度,在特种涂层、防火材料、工业添加剂和建材防腐蚀等领域也得到广泛的应用[18]。

本实验创新性地将纤维状PANI和球状SiO2与片状GO进行复合,将纳米填料添加至水性醇酸涂层中,优化配比,对改性涂层防腐蚀性能进行研究。根据PANI增强填料与涂料的相容性和涂料与金属基底的粘附性,纤维状PANI和球状SiO2增强片状GO的阻隔能力,利用复合而成的SiO2-PANI-GO三维立体结构带来的多方位屏障效应,对水性涂层进行改性。该制备过程简易,可重复性高,大大提高了环保型水性涂层防腐蚀性能。

1 实验

1.1 二氧化硅-聚苯胺-氧化石墨烯的制备

将GO粉末与纳米SiO2(99.99%,Sigma-Aldrich)按不同比例混合(1:4、1:2、1:1、2:1、4:1),加入 100 mL的HClO4(1.0 mol/L)溶液中,在超声搅拌器中混合30 min,直至混合物变得稳定和均匀。然后将苯胺(5 mmol)加入上述混合物中,将催化剂过硫酸铵加入10 mL的HClO4后,快速加入上述溶液中,以开始聚合反应,在室温下反应24 h。离心分离后,得到固体产物,用去离子水和无水乙醇冲洗。最后,将祖母绿沉淀物风干,并研磨备用。PANI-GO复合物的制备过程与上述过程相似,省略加入SiO2的步骤。

1.2 二氧化硅-聚苯胺-氧化石墨烯的表征

采用JSM-6700F扫描电子显微镜(东京JEOL,日本)在7.8 mm和3.0 kV下观察SiO2-PANI- GO纳米片的微观形貌和尺寸。采用Ultima IV diffractometer X射线衍射仪对纳米复合物结晶情况进行分析,具体扫描条件:扫描范围为 5°~80°;辐射源为 CuKa(波长为0.154 nm);工作电压为40 kV;电流为40 mA;步长为0.02°;采集时间为0.01 s。采用Tensor 27傅里叶变换红外光谱仪(Bruker公司,德国)测试SiO2-PANI-GO复合物的红外光谱,分析其复合机理。

1.3 涂层的制备及涂装

将 SiO2-PANI-GO复合物作为智能填料按照 1%的质量比添加到水性涂层中,用机械搅拌分散均匀。选用定制的Q235碳钢正方体块(1 cm×1 cm×1 cm)作为实验基材,依次用300#、500#、800#的砂纸进行打磨处理,超声清洗 10 min。干燥后,用旋涂仪(KW-4A/5旋涂仪,中国科学院微电子研究所,中国)涂料均匀旋涂至钢块上,反复涂覆3次,形成厚度约100 μm的涂层,晾干备用。

1.4 涂层电化学性能测试

利用CHI 604E电化学工作站(上海辰华,中国)分别测试未添加和添加了SiO2-PANI-GO纳米复合物的涂层试样在3.5% NaCl溶液中的电化学阻抗谱。电化学测试过程中,采用传统三电极体系,以 Pt片为对电极,饱和甘汞电极为参比电极,Q235碳钢电极为工作电极,扫描频率范围为10-2~105Hz。

2 结果及分析

2.1 二氧化硅-聚苯胺-氧化石墨烯纳米片的表征

GO、PANI-GO、SiO2-GO和SiO2-PANI-GO的表面形貌如图1所示。由图1a可知,GO是片层状的纳米结构,PANI复合GO的过程中,PANI在片层状的GO表面长成了纤维状结构(见图1b)。SiO2复合GO的过程中,SiO2在片层状的GO表面长成了球状结构(见图1c)。由图1d可知,SiO2-PANI-GO复合物为表面复合了纤维状PANI和球状SiO2的片层状GO。

图1 GO、PANI-GO、SiO2-GO、SiO2-PANI-GO的扫描电镜图Fig.1 SEM images of GO (a), PANI-GO (b), SiO2-GO (c) and SiO2-PANI-GO (d)

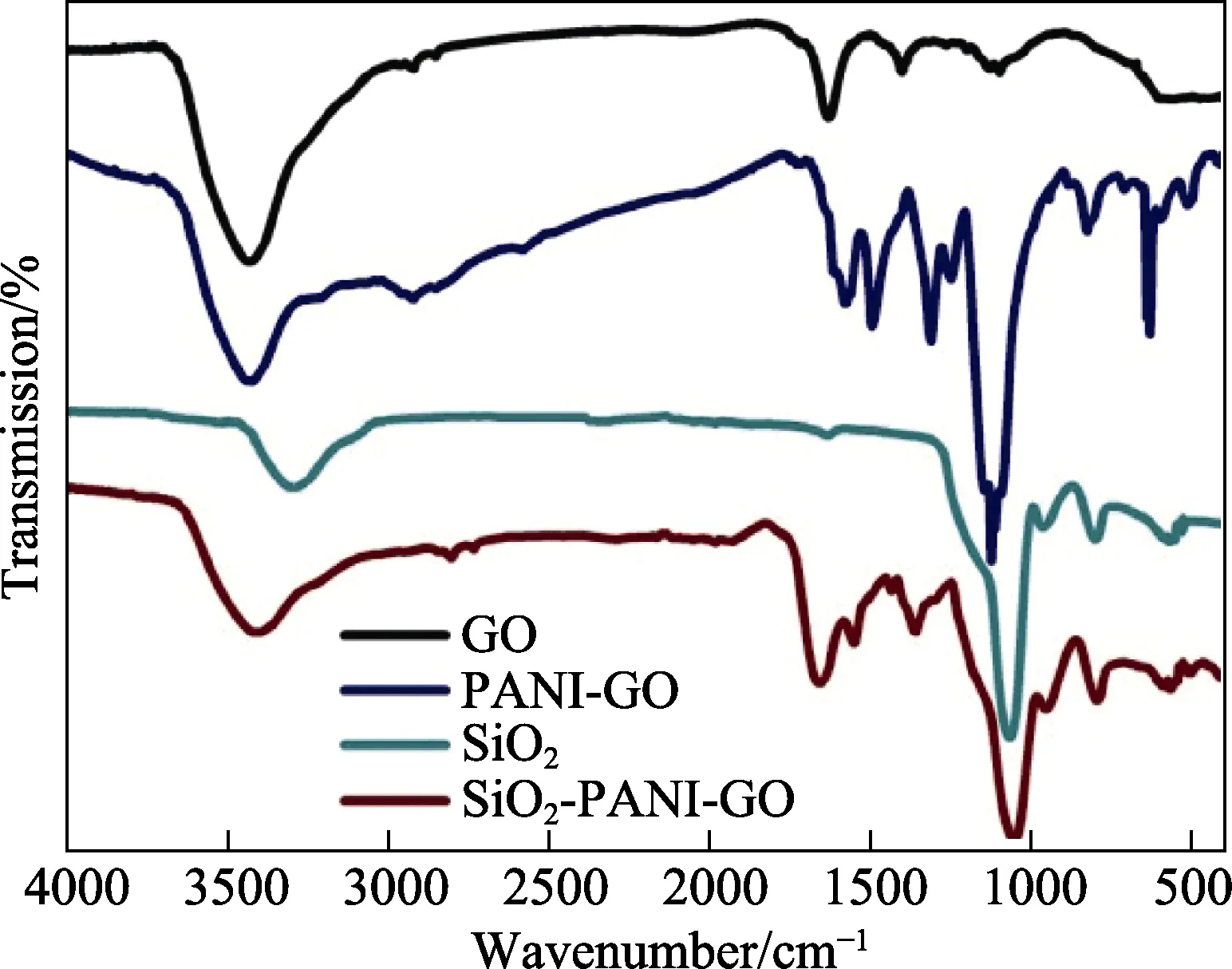

由图2可知,GO的红外光谱中,主峰在3428 cm-1(—O—H伸缩振动吸收峰)、1647 cm-1(—C==O伸缩振动吸收峰)、1406 cm-1(C—OH 弯曲振动吸收峰)、1205 cm-1(环氧化物 C—O—C伸缩振动吸收峰和C(O)—OH弯曲振动吸收峰)和1096 cm-1(—C—H伸缩振动吸收峰),提供了氢氧基、羧基和环氧基团存在的证据。PANI-GO的红外特征峰包括1586 cm-1处的弱吸收带和1490 cm-1处的强吸收带,对应于醌式和苯式的芳香环中的 C==C伸缩振动,1310 cm-1和1246 cm-1处的峰对应于PANI中芳族仲胺的N—H弯曲振动的特征峰,证明了PANI和GO的成功复合[19]。

图2 GO、PANI-GO、SiO2-GO、SiO2-PANI-GO的红外光谱Fig.2 FT-IR spectra of GO, PANI-GO, SiO2 and SiO2-PANI-GO

SiO2的红外光谱中,主峰在3256 cm-1(Si—OH的伸缩振动)、1082 cm-1(Si—O—Si反对称伸缩振动)、952 cm-1(Si—OH 的弯曲振动)、801 cm-1(Si—O—Si对称伸缩振动)和470 cm-1(Si—O—Si弯曲振动)[20]。SiO2-PANI-GO的红外特征峰为1610、1493、1388 cm-1处的弱吸收带,对应于芳香环中的 C==C基团,1032 cm-1处的强吸收带,952、802、470 cm-1的弱吸收带对应于Si—O—Si和Si—OH基团,证明了SiO2和PANI-GO的成功复合。

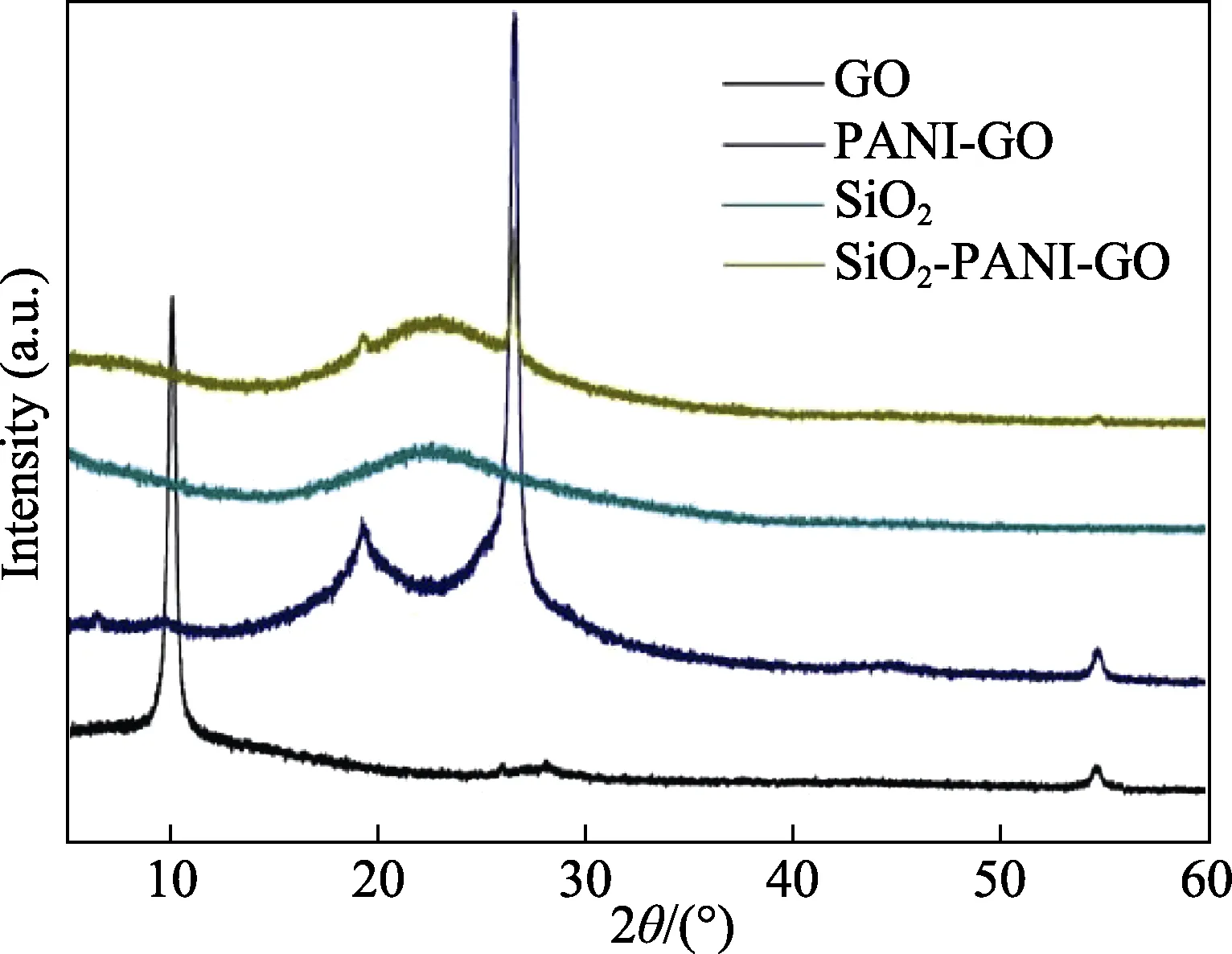

通过 X射线衍射研究了复合合成过程中的典型结构演变,如图3所示。GO在2θ=11.8°处的强烈尖峰对应于GO片层的层间距离为0.753 nm[21]。该值属于(001)反射峰,取决于GO的制备方法和层间结构水数量。从 PANI-GO复合物的 XRD结果可以看出,GO堆积的峰消失,两个新峰集中在19.8°和26.03°,这是聚苯胺的特征布拉格衍射峰。SiO2在 2θ=22.58°处有一个宽峰,而 SiO2-PANI-GO的结晶峰包括18.04°处的弱峰、22.58°处的宽峰和26.03°处的尖峰。证明了SiO2与PANI-GO的成功复合,且复合过程各物质的晶型无明显变化。

2.2 改性水性涂层的性能测试

图3 GO、PANI-GO、SiO2-GO、SiO2-PANI-GO的X射线衍射图谱Fig.3 XRD spectra of GO, PANI-GO, SiO2-GO and SiO2-PANI-GO

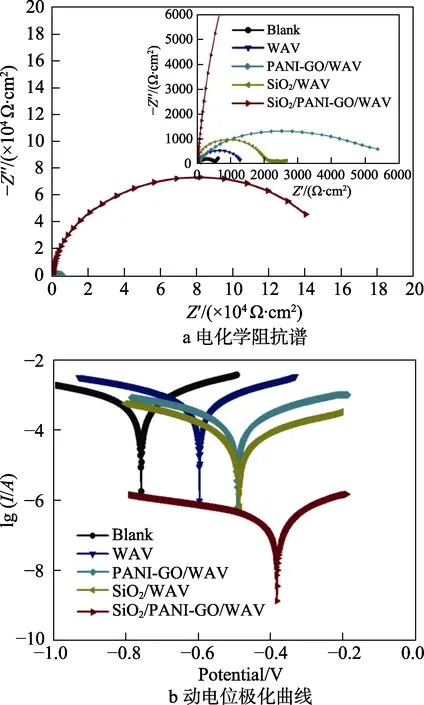

采用扫描电镜测试、电化学阻抗测试和动极化曲线测试等电化学分析方法评估涂层的抗腐蚀性能。按顺序对裸Q235钢电极,涂有纯水性醇酸树脂(WAV)的 Q235钢电极,涂有添加了聚苯胺-氧化石墨烯(PANI-GO/WAV)、二氧化硅(SiO2/WAV)和二氧化硅-聚苯胺-氧化石墨烯(SiO2-PANI-GO/WAV)的水性醇酸清漆的Q235钢电极进行电化学测量,以表征和比较防腐蚀性能。所有测试均在3.5% NaCl溶液中进行。室温下浸泡7天后,图4a中的五条曲线在高频区均呈现半圆的形状,圆弧半径初步反馈了阻抗的大小,半径大小与阻抗值呈正相关。由图4可见,涂覆了SiO2-PANI-GO/WAV电极的Nyquist图谱的圆弧半径增加了2个数量级,证明复合物的添加有效提高了水性涂层的防腐蚀能力。

图4 不同钢电极的电化学阻抗谱和动电位极化曲线Fig.4 Nyquist plots (a) and Tafel plots (b) of different steel electrodes

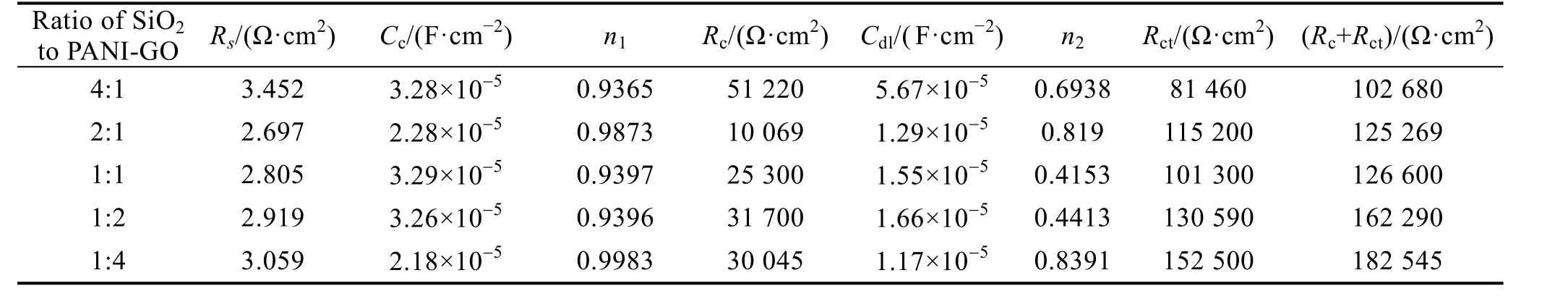

根据图4a腐蚀体系的特点,选用如图5所示的等效电路模型进行阻抗图谱的拟合。其中,Rs表示溶液电阻,Rc表示涂层电阻,Rct表示电荷转移电阻,Cc和Cdl代表相位角原件,拟合结果见表1。

由表1可知,裸电极,涂有WAV钢电极,涂有PANI-GO/WAV、SiO2/WAV和SiO2-PANI-GO/WAV的钢电极的|Z|0.01Hz分别为 587、1337、5830、2824、162 545 Ω·cm2。添加了SiO2-PANI-GO的水性醇酸树脂的阻抗值为最大值,直接反映了SiO2-PANI-GO填料在提高涂层防腐性能方面具有极佳的效果。

图5 阻抗谱拟合等效电路Fig.5 Impedance spectrum fitting equivalent circuit diagram

表1 不同钢电极的阻抗参数Tab.1 Impedance parameters of different steel electrode

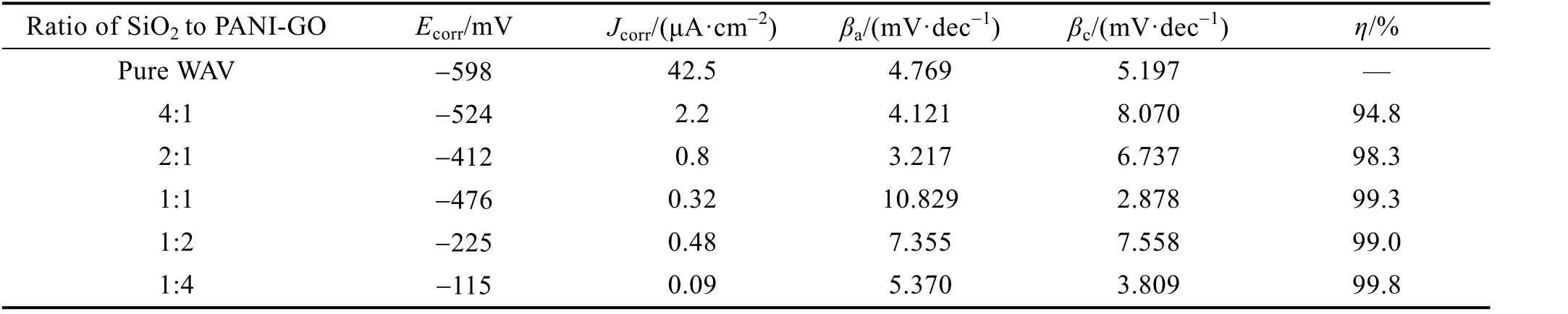

通过CHI 604E电化学软件计算线性Tafel区域的外推,拟合数据见表2。防蚀效率(又名保护效率)由式(1)表示[22]:

根据公式(1)计算,腐蚀效率分别为 8.2%、72.7%、90.6%、99.5%。表2中腐蚀电流密度和保护效率的结果与上述结论一致。

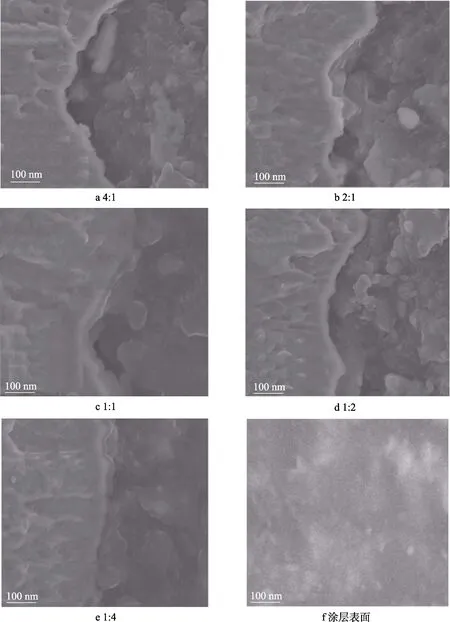

室温下,涂覆纯WAV和SiO2-PANI-GO/WAV的电极在3.5% NaCl溶液中浸泡7天前后,涂层与截面的扫描电镜如图6所示。由图6可见,添加了表面携带大量胺基、羟基和羰基等官能团的 SiO2-PANIGO/WAV与金属电极的粘合性较强,浸泡后仍然粘附在金属表面,几乎没有发生脱落。

表2 不同钢电极的动极化曲线参数Tab.2 Tafel parameters of different steel electrode

由图7所示,由于WAV的低表面张力,涂料在固化过程中易产生微缺陷和收缩裂缝。在腐蚀性环境中,腐蚀性物质很容易通过微缺陷渗透涂层,严重腐蚀金属基体。SiO2-PANI-GO复合材料是由层状GO、纤维状PANI和球状SiO2纳米凸起构成的点线面结合的三维屏障结构,能够提供多方位的物理屏障效应,增加了腐蚀性物质接触基体表面的路径和腐蚀的难度。

综上所述,涂有SiO2-PANI-GO/WAV的电极显示出更优异的防腐性能。现在的目标是扩展上述结果,探索 SiO2与 PANI-GO的最优比例,从而最大化SiO2-PANI-GO/WAV的防腐蚀能力。选择含有 SiO2与 PANI-GO比例为 4:1、2:1、1:1、1:2、1:4的五种复合材料作为样品,同时应用电化学阻抗测试和动电位极化测量来比较具有不同比例的 SiO2-PANI-GO/WAV的电化学性能。由图8a可以看出,随着PANI-GO比例的增加,电化学阻抗谱中半圆的直径不断增大,当SiO2与PANI-GO比值保持在1:4时达到最大值。

图6 涂有纯WAV、SiO2-PANI-GO/WAV的钢电极浸泡前后涂层与电极截面的扫描电镜图Fig.6 SEM images of section between coating and electrodes of pure WAV and WAV with SiO2-PANI-GO before and after being immersed in the 3.5% NaCl solution: a) pure WAV before immersing; b) pure WAV after immersing; c) pure WAV with SiO2-PANI-GO before immersing; d) pure WAV with SiO2-PANI-GO after immersing

图7 SiO2-PANI-GO/WAV的防腐机理Fig.7 Anticorrosion mechanism images of SiO2-PANI-GO/WAV

拟合后,SiO2与PANI-GO比值为1:4、1:2、1:1、2:1和4:1的|Z|0.01Hz分别为102 680、125 269、126 600、162 290、182 545 Ω·cm2,见表 3。根据图 8b 动极化曲线的拟合结果(见表 4)支持上述结果。当 SiO2与PANI-GO的比值保持在1:4时,涂覆SiO2-PANIGO/WAV的电极的腐蚀电位、腐蚀电流密度和保护效率达到最佳,该结果与阻抗测试结果相一致。

涂覆含有SiO2与PANI-GO比例为4:1、2:1、1:1、1:2、1:4的五种复合材料WAV在3.5% NaCl溶液中浸泡7天后,涂层与电极截面的扫描电镜图见图9a—e。随着 SiO2比例的减少,浸泡后的涂层与金属基体更不易脱落。二氧化硅颗粒在各相介质中易发生自组装(团聚)现象,同时浓度的增加会使分散性降低,因此上述现象发生的原因可能是过量的SiO2发生团聚,使得填料与涂料、涂料与金属基体的粘附性下降。由涂层表面的扫描电镜图(见图 9f)可知,在 SiO2-PANI-GO复合材料制备过程中,比例的改变对涂层表面的微观形貌影响不大。

图8 涂覆五种复合材料的WAV电极的电化学阻抗谱和动电位极化曲线Fig.8 Nyquist plots (a) and Tafel plots (b) of WAV electrode coated with different ratio of SiO2 to PANI-GO.

表3 涂覆五种复合材料的WAV电极的电化学阻抗参数Tab.3 Electrochemical impedance parameters of WAV electrode coated with different ratio of SiO2 to PANI-GO

图9 涂覆五种复合材料WAV涂层的电极截面和涂层表面的扫描电镜图Fig.9 SEM images of section between coating and electrodes of WAV coated with different ratio of SiO2 to PANI-GO: a) 4:1; b) 2:1; c) 1:1; d) 1:2; e) 1:4; f) coating surface

表4 涂覆五种复合材料的WAV电极的动极化曲线参数Tab.4 Tafel parameters of WAV electrode coated with different ratio of SiO2 to PANI-GO

3 结论

利用简单的化学合成法成功制备了 SiO2-PANIGO纳米复合物,并对SiO2与 PANI-GO不同配比进行优化,将复合物作为填料,对水性醇酸涂层进行改性。将纳米复合物作为填料按照 1%的质量比添加到水性涂层中,电化学阻抗测试结果表明,SiO2-PANIGO复合物改性后,水性醇酸涂层的阻抗值提高了 2个数量级,其中以SiO2与PANI-GO比例为1:4时效果最好。水性醇酸涂层中添加的SiO2-PANI-GO三维复合物,由片状GO提供屏蔽作用,纤维状PANI复合球状 SiO2的立体结构增加了腐蚀性物质到金属基体表面的路径和距离,有效提高涂层的防腐性能。结合三种成分各自的卓越性能协同作用,改性后的水性醇酸涂层抗腐蚀性能大大提高。