基于实时工业以太网的轮切运动控制系统设计

李云龙 常伯伦 李伟 刘斌

摘 要:轮切运动控制工艺在冲孔、横封、飞剪等工业生产控制设备中应用广泛,常应用于冶金、包装、印刷等行业中,其核心控制思路是基于电子凸轮系统实现多轴的同步运动控制工艺。研制了一种基于实时工业以太网的轮切运动控制实训设备,该设备综合利用网络通讯技术、伺服驱动技术、电子凸轮运动等技术,通过在运动控制器中进行凸轮曲线的计算,可方便地对轮切运动控制进行运行调试。应用结果表明,该种实现方式可实时调整电机的运行状态,实现对刀辊轴电机的同步控制,达到很好的教学应用效果。

关键词:运动控制;电子凸轮;伺服驱动

轮切运动是一种广泛应用的工业生产设备控制工艺形式,包括冲孔、扎花、横封、飞剪等,都属于轮切控制工艺的具体应用。比如工业上用的飞剪装置,是一种可实现连续定长剪切的自动化设备,通常用于金属、纸张、塑料等带材的裁切,其控制的核心问题是应用电子凸轮系统实现刀辊的运动控制,通过控制刀辊轴和进料主轴的相对运动实现自动定长剪切[1]。

目前,现有的轮切运动控制技术应用实训装置结构单一,与复杂的工业生产控制工艺联系不紧密,可选择的教学实训平台十分有限,很难满足大学应用技术对于人才培养的要求。因此,开发全方面培养学生技术应用能力的实训设备至关重要。天津中德应用技术大学根据课程体系教学需要,开发出一种基于实时工业网络的飞剪运动控制实训设备,该套实训设备拥有最大限度的自主权,可以在一个实训平台上实现多种教学目标以及更深层次的开发,提高实训系统的利用率。本研究设计的伺服飞剪运动控制实训装置,由基于实时工业网络的运动型可编程逻辑控制器(Programmable Logic Controller,PLC)作为控制器,结合工业生产轮切运动控制工艺实现,可广泛地应用于运动控制系统的教学与培训。

1 轮切控制工艺算法

轮切运动是电子凸轮的一个重要应用形式,电子凸轮是由数字控制器实现的凸轮功能,凸轮曲线用于控制刀辊的运动。刀辊轴运动包含同步区和非同步区,剪切时刀辊电机应工作在同步区,保证刀辊速度与主轴进给线速度同步。非同步区是指刀辊轴在两次剪切动作之间的区域,在这个区域内,刀辊轴经过运动控制器的控制,进行适当的加、减速以调节位置,保证在下一次剪切时可以与材料进给轴保持同步[2]。

当剪切单元长度不同时,运动控制器需要重新计算凸轮曲线数据。本研究设计的凸轮曲线是通过5次多项式曲线来表达的,其优势是保证了刀辊轴位置、速度和加速度的连续性,可使凸轮曲线更加平滑、刀辊轴的运转更加平稳[3]。

刀辊轴的凸轮曲线多项式如式(1)所示,在运行过程中由运动控制器实现对该多项式系数的计算。

y=f(x)=A0+A1x+A2x2+A3x3+A4x4+A5x5(1)

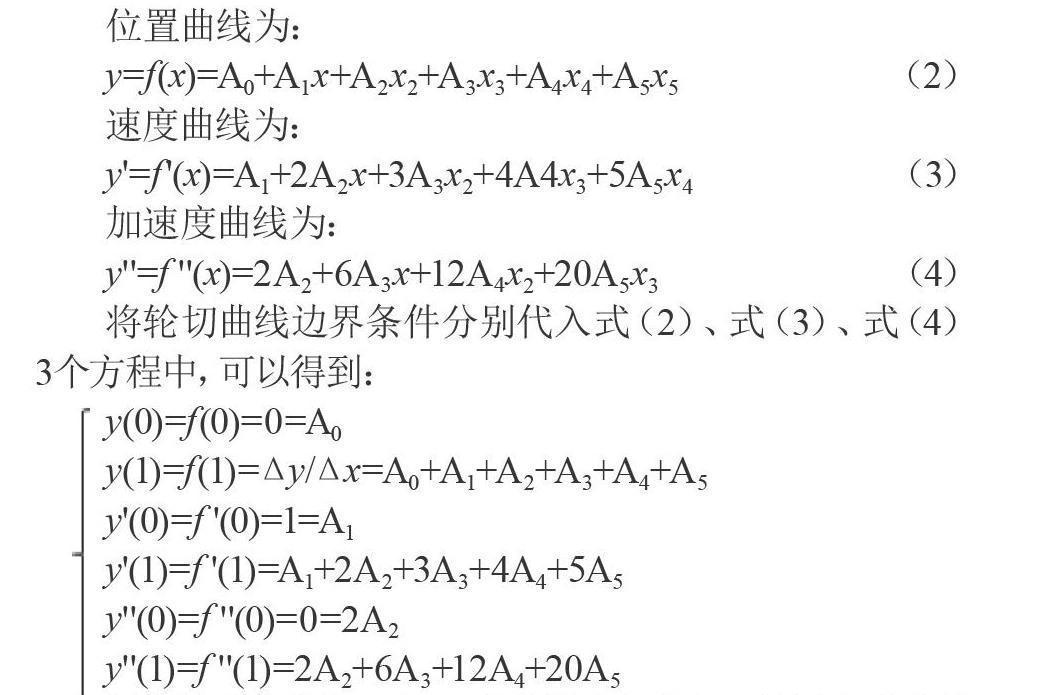

式(1)中的6个系数需要6个方程式来求解。为了求得这6个方程式的解,需要对凸轮曲线进行分段表达,并且对非同步区进行归一化处理,从而对系数求解方程组进行简化。位置曲线、速度曲线、加速度曲线表达式分别如式(2)—(4)所示。

位置曲线为:

y=f(x)=A0+A1x+A2x2+A3x3+A4x4+A5x5(2)

速度曲线为:

y'=f '(x)=A1+2A2x+3A3x2+4A4x3+5A5x4(3)

加速度曲线为:

y''=f ''(x)=2A2+6A3x+12A4x2+20A5x3(4)

将轮切曲线边界条件分别代入式(2)、式(3)、式(4)3个方程中,可以得到:

y(0)=f(0)=0=A0

y(1)=f(1)=Δy/Δx=A0+A1+A2+A3+A4+A5

y'(0)=f '(0)=1=A1

y'(1)=f '(1)=A1+2A2+3A3+4A4+5A5

y''(0)=f ''(0)=0=2A2

y''(1)=f ''(1)=2A2+6A3+12A4+20A5

根據这个方程组,即可对系数进行求解,根据上述表达式编制程序实现凸轮曲线。

2 轮切运动控制系统结构组成

轮切运动控制实训设备以电子凸轮系统实现多轴的同步运动控制工艺作为应用背景,以PLC作为主要运动控制器,实现同步算法的分析设计、多优化控制参数、交流伺服控制系统和电子凸轮控制工艺的综合应用。人机界面完成对主轴送料进给轴和电子凸轮刀辊轴的复位、启动和停止,并通过输入相应的剪切长度来控制和观察电子凸轮刀辊轴以及主轴送料进给轴的响应曲线、时间。操作按钮完成的是对该控制系统的启停控制。运动控制器完成对电子凸轮的同步区和非同步区的转速计算与调节,并根据不同的剪切长度,及时调整刀头的位置,为下一次剪切做准备。刀辊轴以及送料主轴均有伺服电机来驱动,运动控制器通过EtherCAT工业以太网通信的方式,通过网线连接伺服驱动器,并通过EtherCAT协议进行数据交换,实现通过伺服驱动器控制电子凸轮刀辊轴和主轴送料进给轴转动。主轴及刀辊轴的位置检测均由伺服电机自带的高精度编码器实现,高速传感器是一种色标传感器,检测轮切运动的启动信号。轮切运动控制系统结构组成如图1所示。

2.1 运动控制器

本研究选用汇川AM600运动控制PLC作为运动控制器实现轮切凸轮曲线的计算与生成。AM600系列PLC是一款采用模块化结构设计的中型可编程控制器。本地扩展模块通过内部总线协议进行输入/输出(Input/Output,IO)扩展,支持数字输入/输出模块、模拟输入/输出模块;支持通过EtherCAT总线实现运动控制功能,最大支持32轴的运动控制,具有单轴加减速控制、电子齿轮、电子凸轮等功能。

其凸轮运动特性如下:

(1)凸轮形状制作容易:采用凸轮表、凸轮曲线描述。

(2)凸轮形状容易多样:支持多个凸轮表选择、动态切换。

(3)凸轮形状修改容易:允许凸轮表关键点动态修改。

(4)多个凸轮从轴:允许有多个凸轮从轴。

(5)凸轮挺杆:允许有多个凸轮挺杆、多个设置区间。

(6)凸轮离合器:可快捷实现凸轮运行的进入与退出。

(7)电子凸轮特有功能:支持虚拟主轴、相位偏移、输出叠加功能。

2.2 伺服驱动器

伺服驱动器选用汇川IS620N系列伺服系统,该驱动器采用以太网通讯接口,支持EtherCAT通信协议,可配合控制器实现多台伺服驱动器联网运行。伺服系统配有中小惯量的带有20位增量编码器的高响应伺服电机,可精确快速地实现多电机协同控制运行。

2.3 高速传感器

选用松下LX-101高速传感器实现色标检测功能,该传感器具有45 ?s的超高速反映色标模式。具有“最佳LED自动选择功能”,将色标和底色反射量差距进行对比来自动辨别LED,能进行更为可靠的检测,运行更加稳定。

3 轮切运动控制软件实现

AM600的凸轮运算采用纯软件方式执行,相比硬件凸轮运算,具有更好的功能灵活性。电子凸轮的基本指令功能块包括凸轮表选择功能块、凸轮进入控制功能块、凸轮退出控制功能块。

3.1 MC_CamTableSelect凸轮表选择功能块

本指令的功能是关联主轴、从轴、凸轮表三者关系、指定凸轮曲线的适用周期性等,凸轮运行中,每次EtherCAT中断都会扫描该功能块,解析CAM凸轮表,计算从轴的下一个目标点。

3.2 MC_CamIn凸轮进入控制功能块

本指令的功能是使凸轮从轴进入与凸轮主轴同步运行状态,根据凸轮表的位置关系,控制凸輪从轴调整到对应的目标点。

3.3 MC_CamOut凸轮退出控制功能块

本指令的功能是使凸轮从轴脱离凸轮运行状态。

电子凸轮功能块的执行原理如下:

控制器每次进入EtherCAT中断,进行凸轮运算,按照以下步骤运行。

(1)凸轮主轴根据其运动控制指令、当前位置、速度、加减速设置,计算得到主轴的下一目标位置、运行速度。

(2)演算一次凸轮相关功能块,根据主轴的下一目标位置、凸轮曲线关系,参考从轴的当前位置等,计算得到从轴的下一目标位置、运行速度。

(3)将下一目标位置及速度分别发送给主轴、从轴,令其运行。

4 轮切运动控制装置应用效果

该套轮切运动控制实训装置在运动控制课程实践教学上的提升主要体现在以下3个方面:

(1)所用设备丰富,包含了现阶段的主要工业运动控制设备,应用了先进的工业以太网络通信技术,可进行伺服控制技术、运动控制技术、人机界面技术的实践教学,在教学中可以进行有机的模块分解,提升教学效果,提高设备利用率。

(2)设备可用于单个模块教学也可以用于系统教学,可实现不同课程的实训任务,实训形式多样。

(3)该实训装置通过设计基于5次多项式的电子凸轮曲线的控制系统,实现定长剪切过程中的加速与减速的求解过程,解决运动控制系统在典型装备中的应用问题。

5 结语

该套实训装置教学设计理念领先、技术可靠,具有一定的前瞻性,设备在教学、师资培训、企业培训方面均可使用,在职业院校具有很强的推广应用价值。

[参考文献]

[1]李俊美.轮切电子凸轮的研究与开发[D].武汉:华中科技大学,2012.

[2]马文明,杨富凯,尚 苗.瓦楞纸板飞剪控制系统的设计及应用[J].中国造纸,2019,38(3):51-55.

[3]张玉磊.基于ARM的飞剪伺服系统的研究与实现[D].沈阳:中国科学院大学(中国科学院沈阳计算技术研究所),2017.

[4]陈冬玲.伺服系统在连续式飞剪系统中的设计与应用[J].电气传动,2014,44(12):67-69.