热处理炉控制参数调节方法的技术探讨

张 鹏,吉玖男,范志山,杨亚斐,黄丽芳

(西部超导材料科技股份有限公司,陕西 西安 710018)

加热炉是热处理车间的必备设备,承担着物料热加工的各个环节,而过程控制器便是热处理炉的核心控制元件,对热处理炉的温度均匀性控制起着不可或缺的作用。根据2750《宇航材料技术规范高温测定法》,热处理设备被分为6级,温度均匀性要求分别为±3 ℃(1级炉)、±6 ℃(2级炉)、±8 ℃(3级炉)、±10 ℃(4级炉)、±14 ℃(5级炉)、±28 ℃(6级炉)[1]。为了使得热处理效果更好,对热处理设备的温均性要求也就越来越高,因此对于测试的要求也越来越严格。由于经典参数调节方法过程复杂,实际生产应用较难,因此,能有效应用于现场测试需要的调节方法就越加重要。

1 炉温均匀性测试仪表配置

1.1 炉温均匀性测试仪表配置

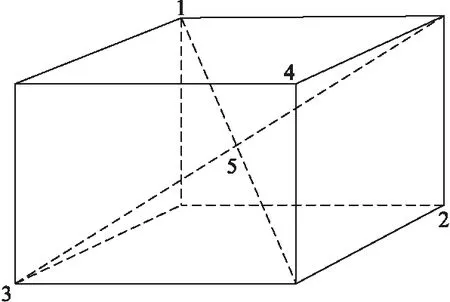

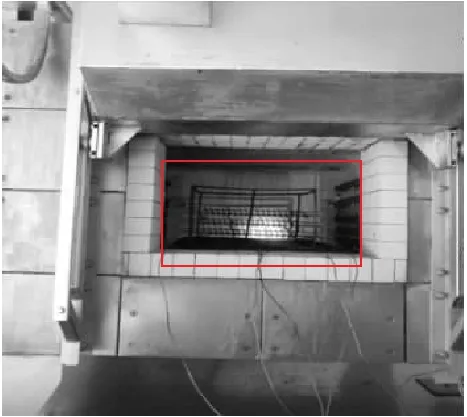

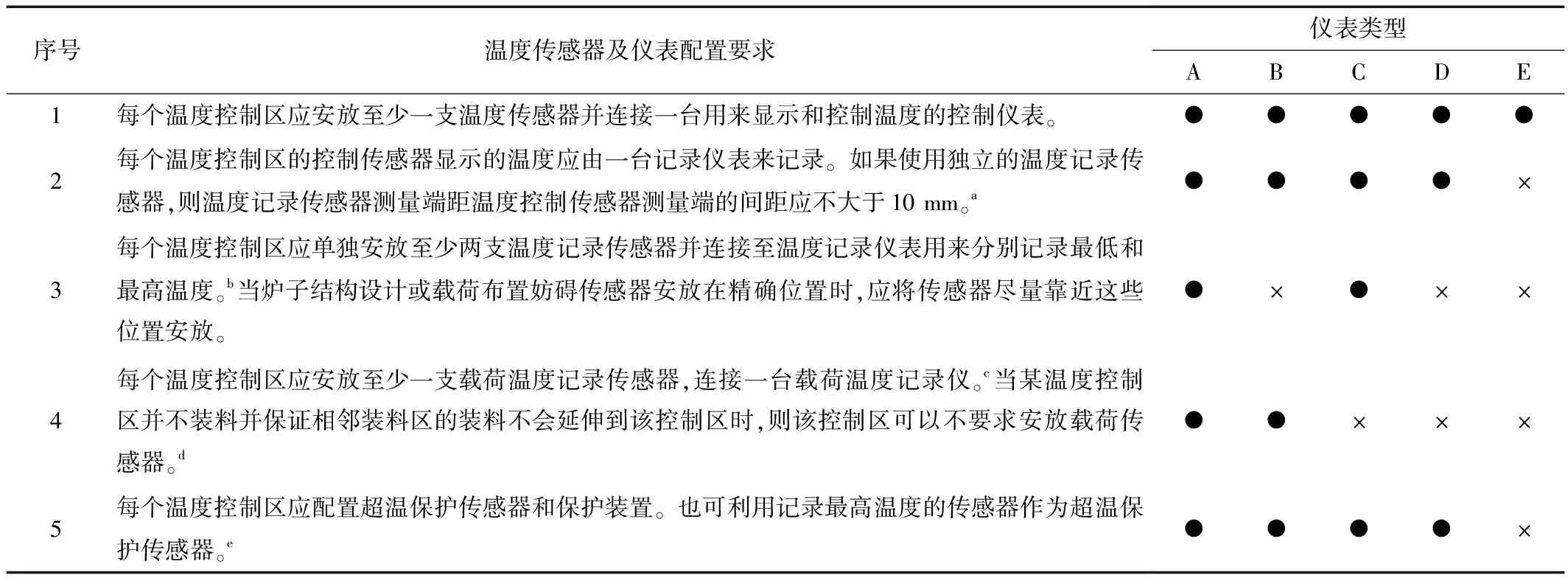

根据2750《宇航材料技术规范高温测定法》与HB5425《航空制件热处理炉有效加热区测定方法》,测定布置示意图及实际图分别见图1、图2,热处理炉工艺仪表按照其传感器和相关仪表的配置形式分为A、B、C、D、E五种类型,每种类型的所对应的温度传感器及相应仪表配置要求见表1[1-2]。

图1 五点布置示意图

图2 五点布置实际图

1.2 炉温均匀性测量系统的组成与判定标准

热处理炉有效加热区测定的测温系统通常由温度传感器、补偿导线、测量仪表及测温架组成。有效加热区测定多采用体积法测试,传感器的数量应按照表2的要求[2]。

检测时,数据采集与记录应在炉内第一只传感器温度到达每一个测试温度点要求的温度均匀性允许的偏差范围下限之前开始,测定过程中的任何时间内,任何测量、控制或记录传感器的读数均不应超过炉子类别及测试温度点要求的温度均匀性允差的范围上限,当所有测量传感器数据稳定后应在连续至少30 min记录所有测量传感器的温度数据,所有数据都应保持在测量温度点所要求的温度均匀性允许的偏差范围内。一个规定的测试温度点的有效加热区测定要求在2 h内完成,应在尽量短的时间内完成测定。

表1 仪表类型及对应的温度传感器和配置要求

注:“●”表示要求配置:“×”表示不要求配置。

a 可以使用插在同一保护管内的双芯热电偶结构的温度传感器,一支用于控温,一支用于记录。

b最低和最高温度记录传感器的初始安放位置根据有效加热区初始测定结果决定,并在随后的周期测定中可能会根据最近一次的测定结果而重新定位。

c如果载荷温度传感器用作温度控制传感器,则载荷温度记录仪应为温度显示及控制仪或具有温度显示及控制功能。

d生产记录档案必须注明该温控区是完全空置的。

e当利用最高温度记录传感器作保护传感器时,与其连接的记录仪表应具有相应的超温保护功能。

表2 体积法测量传感器数量 支(不少于)

注:传感器数量适用于周期炉和采用体积法的连续炉。当使用单支测量传感器对盐浴炉、温度控制液体槽和流态床炉进行温度均匀性测量时,该数量即标识测量传感器需要移动的位置数。

a当有效加热区体积大于113 m3时,根据炉子类别按下列要求计算测量传感器数量,当有效加热区体积不大于113 m3范围时,测量传感器数量可按下列要求或根据本表采用内插法计算。

Ⅰ、Ⅱ类炉:9+1/2×[35.3×(有效加热区体积-6.4)]1/2

Ⅲ~Ⅵ类炉:9+1/4×[35.3×(有效加热区体积-6.4)]1/2

2 参数调节方法

本文的参数调节是基于欧陆3504过程控制器。

2.1 经典调节方法(临界比例带法)

核心思想为:P=定值,I=0,D=0,调节P值使过程曲线得到等幅震荡曲线。

如果系统震荡,增加比例带直至刚刚稳定;如果系统稳定,减小比例带直至刚刚震荡[3]。注意:不用关心过程值是否达到设定值。

通过实验调节发现,临界比例带法在加热炉控制系统中只能得到相对等幅震荡曲线。

如图3所示:从750 ℃升至900 ℃,波谷1点坐标(18:59,892.9),波峰2点坐标(19:06,895.4),3点坐标(19:02,894.1)。其中:横坐标代表时间,纵坐标代表温度。

图3 临界比例带法实际震荡曲线

温度:3点—1点=1.2 ℃,2点—3点=1.3 ℃,振幅基本一致。

时间:3点—1点=180 s,2点—3点=240 s,存在较大差值(相对等幅震荡)。

分析始终不能得到等幅震荡原因:

临界比例带法适用于系统能量散失较少的对象(如等水位调节等),而加热炉的控制对象为温度,系统散热量较大(保温过程输出功率在20%~30%),热量散失无法忽略。

2.2 改进型调节方法(初始参数赋值法与自整定后PI调节法)

加热炉控制系统,其关键控制参数主要包含:比例、积分、微分、高过冲抑制参数,低过冲抑制参数。

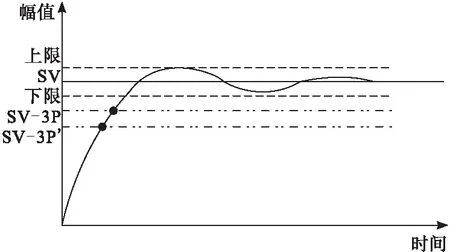

图4 温度抑制作用点变化曲线

1)初始参数赋值法

初始参数赋值法,即给予过程控制器一个基础控制参数,观察系统响应情况,根据冲温、升温速率,再对PI参数进行调整,将系统调至小幅冲温甚至不冲温情况时,引入微分参数,微分参数自小向大调节(微分参数可以设为零,逐步增加)。

通过大量的测试数据,控制参数赋值基础选为:P=13,I=680,D=0,高低过冲抑制参数均设为AUTO,能够较快调节成功。

2)自整定后PI调节法

自整定后PI调节法,即利用过程控制器自整定功能,得到一组控制参数,再令微分参数为零,以此控制参数为基础,测试过程中根据实验现象对PI参数进行调节,得到小幅冲温或者不冲温数据,之后再引入微分参数。

改进型参数调节的方法的高效调试,需要结合参数调节理论。

(1)比例参数,在控制系统中起关键作用,对系统的震幅作用显著。

当系统出现大幅冲温时,增加比例参数P,将系统调节至小幅冲温甚至不冲温后,P基本不再发生变化,后续调节用微分积分进行。(炉内冲温在2 ℃以内可利用微分调节)

3504过程控制器的最大优势,能够进行定量抑制,温度抑制作用点=SV-3P(SV为设定温度,P为比例参数),可根据冲温幅值,调节比例参数。增加了比例参数后,温度抑制作用点将降低。即:SV与SV-3P的反应区间将增大,提供给系统更大的温度反应,可明显消除大幅冲温现象,如图4所示。

例如:工作区为尺寸为300 mm×400 mm×250 mm的热处理炉,温均性为±5 ℃,从300 ℃升至450 ℃。

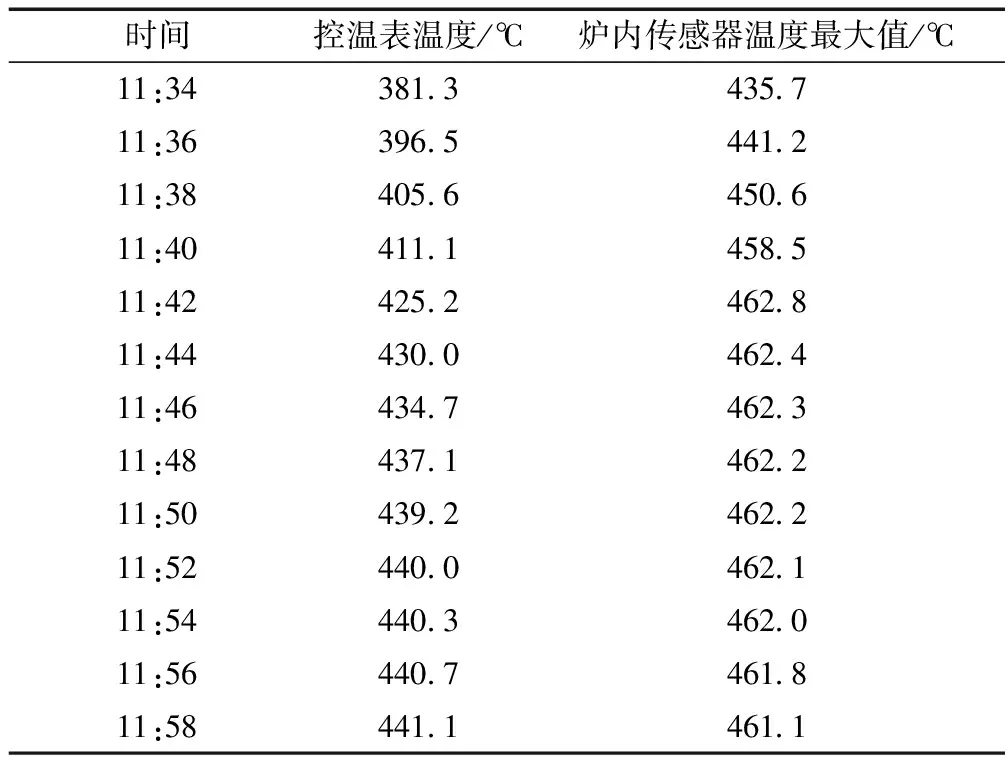

(a)P=13,I=680,D=0,高低过冲抑制参数设为AUTO,11:42时,炉内温度冲温达峰值12.8 ℃,此时控温表温度并未达到设定温度,仍然升温,但升温功率降低,炉内温度开始回落,实验数据见表3。

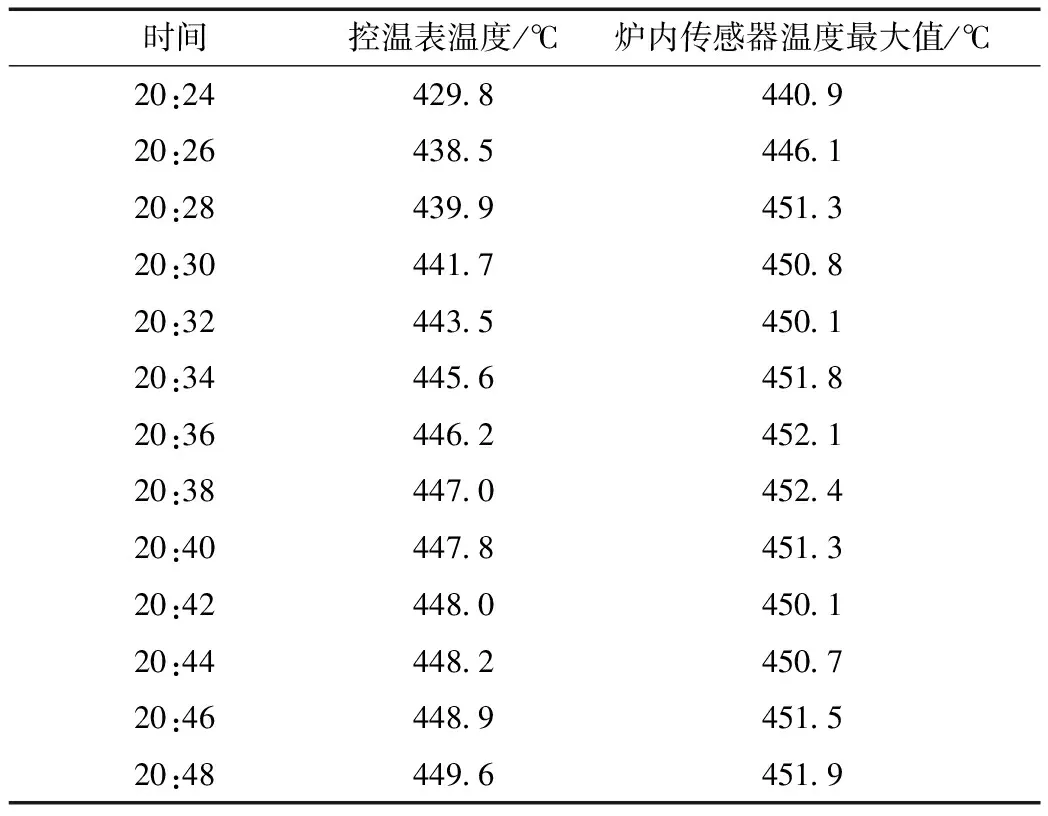

(b)将P增至17,其余参数不变(相对于a阶段,过程抑制提前12 ℃介入)。20:38时,炉内最高点达到峰值452.4 ℃,并未达到上限455 ℃,测试合格。实验数据见表4。

表3 实验数据(P=13,I=680,D=0)

时间控温表温度/℃炉内传感器温度最大值/℃11:34381.3435.711:36396.5441.211:38405.6450.611:40411.1458.511:42425.2462.811:44430.0462.411:46434.7462.311:48437.1462.211:50439.2462.211:52440.0462.111:54440.3462.011:56440.7461.811:58441.1461.1

表4 实验数据(P=17,I=680,D=0)

时间控温表温度/℃炉内传感器温度最大值/℃20:24429.8440.920:26438.5446.120:28439.9451.320:30441.7450.820:32443.5450.120:34445.6451.820:36446.2452.120:38447.0452.420:40447.8451.320:42448.0450.120:44448.2450.720:46448.9451.520:48449.6451.9

(2)积分参数,消除系统稳态误差,与系统的响应速率有关。

积分参数增加,稳态误差将减小,但是系统的响应速率将变慢,增长了升温时间。另外,增加积分参数,也可以减小冲温现象(见图5、图6)。

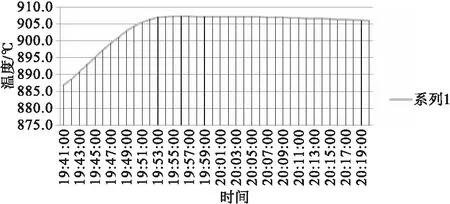

图5 实验曲线(P=14.5,I=455,D=50)

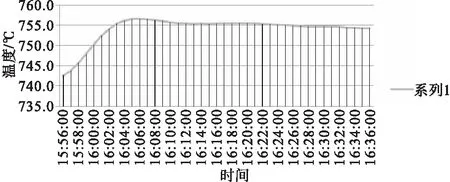

图6 实验曲线(P=14.5,I=505,D=50)

例如:设定值为900 ℃,19:50在到达上限温度905℃时,升温速率开始降低,19:55,炉内传感器温度最大值为907.3 ℃,冲温7.3 ℃,之后温度回落,但是温度回落速率较慢。如图5所示。

设定值为700 ℃,16:03在到达上限温度755 ℃时,16:05炉内冲温达到极值756.5 ℃,冲温6.5 ℃。如图6所示。

对比积分参数增加前后,冲温幅值减小了0.8 ℃,并且自到达冲温上限后,温度回落速率变快,控制效果更佳。

(3)微分参数,它对系统的影响情况并没有比例与积分参数的影响那么大,增加微分参数可以加快系统的响应速率,但是同时又增加系统冲温的可能性。

结合经典控制理论与实际试验结果,微分参数的调节原则为:自小向大调节,其典型值可取积分参数的1/4 至1/3。

实际测试时,可将微分参数直接置0,再逐渐小幅增加;也可在比例与积分参数基本确定后,赋值(1/4~1/3)×I。

通过实验发现,在加热炉系统中,PID参数对系统的影响并不是等量的,比例参数影响最大,其次为积分,微分影响最弱。

比较两种调节方法,初始参数赋值法更适用于周期性测试,原因在于赋值参数可在上一周期的基础上进行PID调节,节省了自整定过程。自整定后PI调节法更适用于新增设备调试,原因在于新增设备无前期调节参数参考,只能通过自整定后得到基础控制参数,在此基础上再进行PID调节。

3 结 语

本文针对经典参数调节方法在实际生产实现复杂的技术难点,以经典参数调节为基础,结合企业现场测试实际,提出了改进型参数调节方法并进行现场生产实验验证,且效果良好,同时又给出了两种方法的测试优缺点。通过改进型参数调节方法,将炉温均匀性检测的参数调节方法进行了系统化与便捷化,为检测人员提供了高效的参数调节指导。