长期服役含缺陷球罐合于使用评价的运用

邢海澎,李 兵,马 力

(滨州市特种设备检验研究所,山东 滨州 256600)

近几年,随着石油化工和化学工业的科学化、精细化及可持续化发展,压力容器也正在向大型化、复杂化、高参数、严工况的方向转变,一旦发生恶性事故,其带来的后果将难以估量,因而在其制造、安装和使用环节中,政府和企业对其要求也越来越高[1-2]。然而在这一严峻的现实情况下,社会上依然存在大量的老旧设备仍在服役。这些设备在制造、安装时缺乏监管,在后续使用时缺乏维护,只有在近几年才渐渐得以规范。这些设备中不乏含有缺陷的压力容器,这些承压设备是否符合预期的工况及环境,制造缺陷、服役过程中产生的缺陷或损伤是否威胁其安全运行,令检验检测人员很难快速定性。因此,对含缺陷的长期服役压力容器需要进行适用性评价,来确保这类压力容器的安全运行。

压力容器定期检验时发现缺陷、消除缺陷往往是个漫长的工程,使用单位有时会因为缺陷修复而大大延迟开车的时间,这势必带来了效益上的巨大亏损,而承压设备的合于使用评价能够有力修复这一短板,让并不影响继续使用的含缺陷压力容器继续安全服役,从而节省了大量的维修时间,为使用单位带来巨大的时间效益。

压力容器在长期服役中,会因为各种工况造成钢板的腐蚀、冲蚀、机械损伤或因缓慢腐蚀引起局部金属减薄,也会因存在裂纹类缺陷被打磨形成局部金属减薄[3],对于造成的局部减薄,可以根据TSG21—2016《固定式压力容器安全技术监察规程》来进行定期检验确定其安全等级。但当定期检验发现局部减薄较为严重并导致其停止使用时,可以进行合于使用评价来作为缺陷处理[4]。GB/T 35013—2018《承压设备合于使用评价》提出了压力容器局部金属减薄的分级评价理念,将评价分为三级,并将之运用于运行和维修的决策之中,以保证那些已通过检验发现有局部减薄缺陷的压力容器,能够继续安全地服役。本文重点介绍一起实际检验案例,来分析1级评价程序。

1 检验案例背景及基本参数

某化工企业有正在服役的一个液氨球罐,如图1所示。该设备于1998年10月20日投入使用,至今已累计使用240个月。基本参数如下:工作介质为液氨,介质特性为中度危害,介质密度652 kg/m3;设计压力2.2 MPa,最高工作压力1.97 MPa,安全阀启跳压力2.1 MPa,基本风压值450 Pa,设计雪压200 Pa,地震烈度6度,场地土类别IV-远震,水压试验2.75 MPa,气密性试验2.31 MPa;设计温度为50 ℃,工作温度为-10~50℃;球壳板材料为16 MnR,设计壁厚为36 mm,腐蚀裕量为1.5 mm,焊缝系数1.0,内径9 200 mm,高度11 000 mm,全容积:408 m3,充装系数0.9,设备净重82 385 kg,梯子、平台质量,充水后质量490 385 kg等。

图1 液氨球罐外貌

该设备在投入使用时,其特种设备管理并不完善。该液氨球罐于1998年开车投入使用,直到2006年4月才首次进行全面检验,首检与投入使用已相差8年,严重不符合特种设备监管要求。并且在使用过程中,使用单位对该液氨球罐的使用管理也存在严重问题,例如未组织相关人员做事故应急预案,未对该设备进行每年一次的年度检查,甚至未做好日常交接班的记录等等。这一系列的问题折射出长期服役设备的监管缺失、使用单位管理的麻痹大意,极易引发恶性事故。因此在2018年10月定期检验时,检验人员不仅对该设备本体进行了仔细的检验检测,并且帮助使用单位完善了特种设备管理体系。

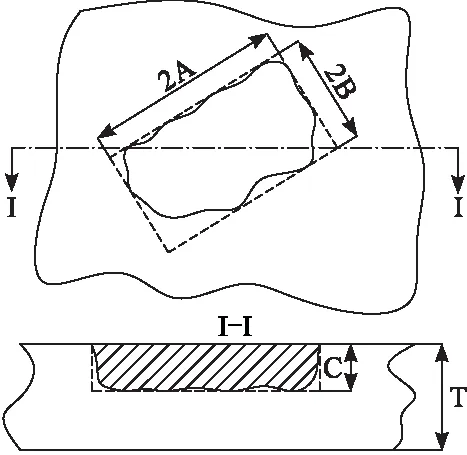

在该次定期检验时,首次决定对其所有纵、环焊缝及角焊缝进行100%荧光磁粉探伤检测,对外部支柱与球罐的角焊缝100%湿式黑磁粉探伤检测。在检测过程中,发现大小裂纹23处,液氨球罐产生裂纹大多是因为应力腐蚀。所谓应力腐蚀指的是在特定的腐蚀环境下再加上较为集中的拉应力共同作用于一些金属材料上所造成的腐蚀开裂现象[5]。其中22处经打磨消除后凹坑符合TSG21—2016要求,不影响定级。第23处裂纹在球罐下极板间焊缝处,详见图2,该裂纹测量长度为337 mm,按照TSG21—2016要求进行打磨消除,形成一“半椭球型”凹坑,其规化长轴长度为2A=440 mm,短轴长度为2B=120 mm,深度C=18 mm,如图3所示。由于深度C大于壁厚T的1/3,不符合无量纲参数G0的计算要求[6],因此需要对该缺陷进行补焊修理或利用合于使用评价进行处理。

图2 裂纹原貌

图3 凹坑示意图

2 合于使用评价流程

GB/T 35013—2018提供了压力容器局部减薄适用性评价的三级评价程序:1级评价是三级评价的基础,所用的信息也最少;2级评价是在1级评价的基础上,将CTP(危险壁厚截面图)细分为一系列的子区域,然后进行一个更细致的评价,评价结果较前一级更精确。在2级评价中,所需检测信息和1级评价相似,区别在于2级评价有更详细的计算;3级评价需要采用应力分类或极限载荷分析方法,结合有限元分析软件来进行局部金属减薄的评价。局部金属减薄缺陷评价流程如图4所示。

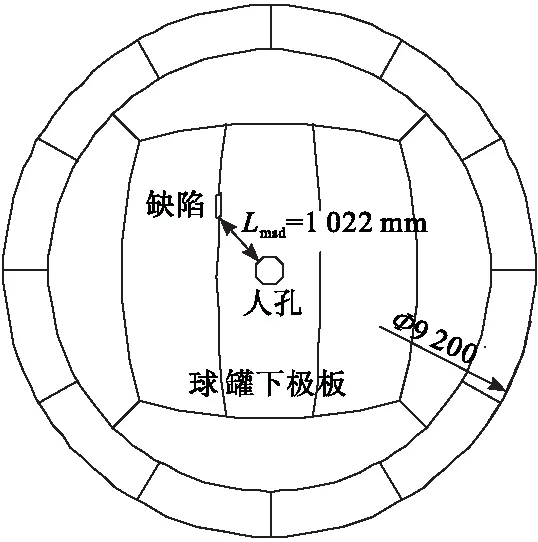

根据评价要求,首先确定局部金属减薄区到总体结构不连续处的距离Lmsd,经过测量后,确定Lmsd=1 022 mm。如图5所示。

3 含局部金属减薄缺陷压力容器1级评价

整理原始设计资料以及现场实际检验获取的有效数据,获得局部金属减薄缺陷评价所需参数,详见表1,然后结合1级评价程序判定压力容器局部金属减薄缺陷的可接受性。

图4 局部金属减薄评价流程图

图5 缺陷到总体结构不连续处的距离

表1 局部金属减薄缺陷评价所需参数

(1)确定评价用计算壁厚tc[6]:

tc=trd-FCA

(1)

运用公式(1):tc=35.03 mm。

tmm=16.27mm,s=440mm,Lmsd=1 022mm

(2)确定剩余壁厚比Rt和缺陷轴向长度参数λs:

(2)

(3)

运用式(2)、式(3)得Rt=0.447,λs=0.994。

(3)判断该缺陷参数是否满足下列要求,满足即可继续进行评价;否则,不满足1级评价。

Rt≥0.20

(4)

tmm-FCA≥2.5 mm

(5)

(6)

运用式(4)~式(6),可以继续评价。

(4)根据标准GB150—2011《压力容器》[7]计算部件的pmax=2.746 MPa

(5)轴向评价:

(7)

考虑缺陷影响部件最大允许操作压力:

(8)

根据λs值可知参数Mt值为1.218。运用公式(7)得RSF=0.819。

根据图4,该局部金属减薄满足1级评价,这也表明了该球罐通过检查,在保持服役环境不变的情况下,还可以继续安全服役,但鉴于实际情况,仍需要监控使用管理,并制定相应应急预案,防止其他事故的发生。

4 含局部金属减薄缺陷压力容器2级评价与3级评价

局部金属减薄的2级评价是在1级评价的基础上进行评价的,首先也要满足式(4)~式(6),才能进行评价,否则2级评价不通过。对于球壳和成型封头,取金属减薄区环向长度和轴向长度的大者进行评价。由于2级评价采取CTP细化区域计算的方法,其2级评价的结果更加精确,能够容忍较1级评价更危险的缺陷。

3级评价往往需要有限元分析软件的帮助,将含缺陷压力容器制作成有限元分析模型,通过数值模拟,能够快速并精确的进行3级评价。3级评价数值模型制作较为复杂,但后续计算便捷、准确,是承压设备合于使用评价的重要环节。

5 结 论

研究GB/T 35013中关于局部金属减薄缺陷的合于使用评价,在保证该球罐安全运行的基础上,大大缩短了缺陷的修复时间,为使用单位的检修相应节约了大量的时间成本。但很多企业中仍然存在这类长期服役压力容器,这些压力容器的安全状况需要确认,其中不乏有很多是“带病”上岗,这需要运用各种检验检测手段,为这些企业“把脉”,将缺陷消除于萌芽之中。

压力容器的安全使用关乎民生,也关乎企业命脉,合于使用评价的发展为检验带来了新的思路,有助于在役压力容器的最优化维护保养和长时间安全运行,继续提高特种设备长期服役的安全性和可靠性。