CNG气瓶缠绕层缺陷的红外定位和定量识别及实验研究

孔松涛,张 润,兰 鹰,丁克勤,王 堃

(1.重庆科技学院,重庆 401331;2.中国特种设备检测研究院,北京 100029)

0 引言

车用CNG复合材料气瓶具有重量轻、刚性好、强度高、韧性高、防腐和受到冲击破坏时不会产生危险性碎片等优点,应用广泛[1-2]。在车用CNG复合材料气瓶中,CNG-2型复合材料气瓶占据的比例最高。CNG-2型气瓶以钢或铝为内胆,采用树脂浸渍、纤维材料环向缠绕。但由于表面硬度低、耐磨性差,在制造和使用过程中,充、放气过程中热的冲击、外力冲击后易在复合材料层内形成缺陷,导致强度降低、失效事故[3]。

作为典型的复合材料压力容器,CNG-2型复合材料气瓶需要进行定期检测,以保障其安全性。为此,我国制定了相应的国家标准GB 24162-2009《汽车用压缩天然气金属内胆纤维环缠绕气瓶定期检验与评定》[4],要求对CNG-2型气瓶强制检测。具体的项目包括外观检查、瓶口螺纹检查、水压试验、瓶阀检验和气密性试验等。目前的这些检测项目仅能检测出显著的表面损伤缺陷。内部缺陷的定量检测手段和指标,国家标准没有提及。检测机构在实际检测过程中亦无内部缺陷检测项目。然而,复合材料内部缺陷的存在够成了非常大的安全隐患。因此,非常有必要在现有的气瓶检测基础上增加内部缺陷的定量检测,并制定完善的检测标准,以提高CNG气瓶使用的安全性。

温度是设备健康监测最常用的指标之一,缺陷的存在可能导致设备温度分布异常[5-12]。含缺陷CNG气瓶受热后,气瓶外表面温度呈现出不均匀分布的特点。内部缺陷的尺寸、深度等均会影响气瓶表面温度分布,反过来,根据气瓶表面温度分布可进行内部缺陷的检测。

国家标准GB24162-2009《汽车用压缩天然气金属内胆纤维环缠绕气瓶定期检测与评定》关于检验准备规定:用不损伤瓶体金属以及缠绕层树脂和纤维的适当方法,将气瓶内外表面的污垢、腐蚀产物、沾染物等有碍外观检查的杂物以及外表面的疏松涂敷物清除干净。由于气瓶内部残留物中含有油污,单纯用水很难清洗干净,并造成了水资源的浪费和污染。采用高温高压蒸汽进行清洗,有利于油污从气瓶内壁剥离,且节约了水资源,因此,检测机构常采用蒸汽对气瓶内部清洗。蒸汽冲洗气瓶的过程,同时也是加热气瓶的过程,气瓶内部缺陷的存在会导致气瓶外表面温度分布异常。通过气瓶外表面温度测量信息,可进行缺陷的检测。

结合现有气瓶检测标准和工艺,本文提出了一种基于气瓶内部蒸汽冲洗过程表面热像的缺陷检测方案。该方案以气瓶冲洗过程的蒸汽为气瓶的内部热激励,基于红外热像仪采集的气瓶表面瞬态温度分布,利用人工神经网络实现气瓶缠绕层缺陷的定位和定量识别。并通过实验验证了该方案的有效性。

1 求解红外特征的气瓶传热模型

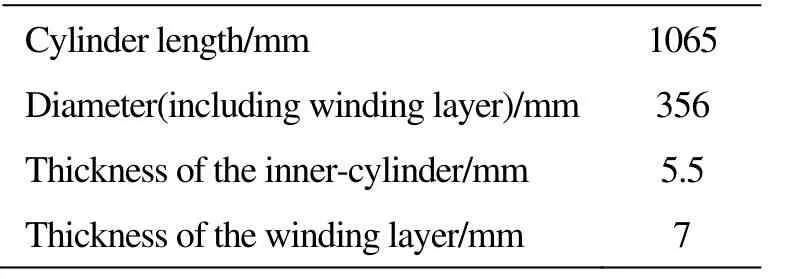

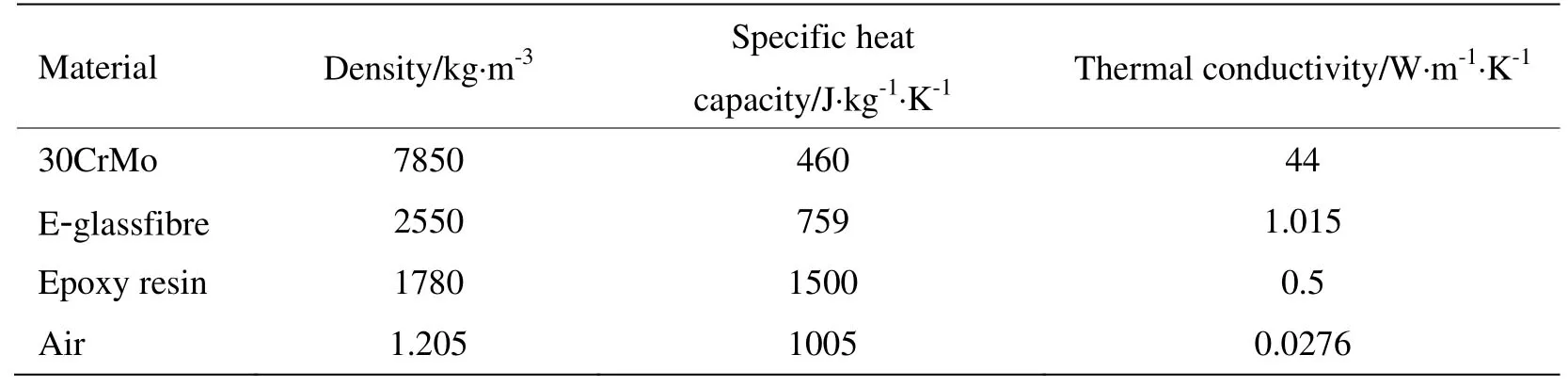

本文以内胆材料为30CrMo合金,缠绕层材料为E玻璃纤维-环氧树脂的复合材料气瓶为研究对象。复合气瓶几何尺寸参数及气瓶材料的热物性分别见表1和表2。预埋缺陷为圆柱体缺陷,分别布置于内胆处和1/2缠绕层处(缺陷距离检测表面深度zd分别为7 mm、3.5 mm),缺陷厚度z0为1 mm,缺陷面积ad分别为78.5 mm2,314 mm2。

表1 复合气瓶几何尺寸参数 Table 1 Geometrical parameters of composite gas cylinder

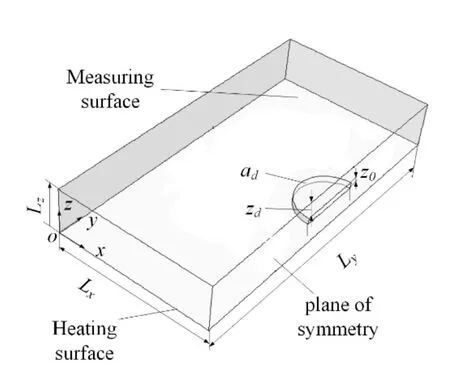

作为研究对象的三维非稳态导热过程如图1。由于气瓶内胆合金的导热系数远大于玻璃纤维的导热系数,可以认为热量通过内胆传递损失小,温度损失为2℃,故图1中没有画出内胆部分。左、前、后表面绝热,右表面为对称面。下表面(复合材料内层)受到蒸汽吹扫加热,上表面(气瓶外表面)与环境存在对流换热。缺陷内部为纯导热,缺陷和气瓶复合层交界面上温度相同。

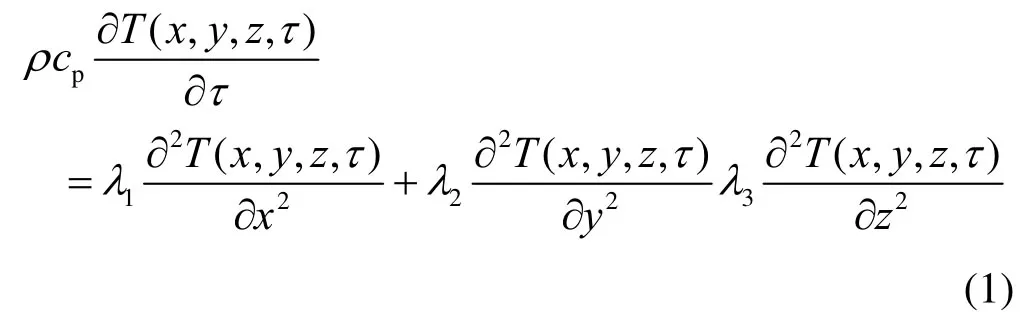

通过内胆和缠绕层交界面的热流连续,在非稳态条件下,气瓶温度场T(x,y,z,τ)的控制方程和边界条件分别为:

表2 复合气瓶材料的热物性参数Table 2 Thermophysical properties of cylinder materials

图1 缺陷气瓶三维非稳态导热过程示意图 Fig.1 Diagram of three-dimensional unsteady heat conduction process of defective gas cylinder

式中:T表示在时刻τ时,坐标点(x,y,z)的瞬时温度;ρ为密度;cp为比热容;λ1、λ2、λ3分别为x,y,z方向的导热系数;上表面对流换热系数h0=8 W/m2·K;环境温度Th=20℃;初始温度T0=148℃。

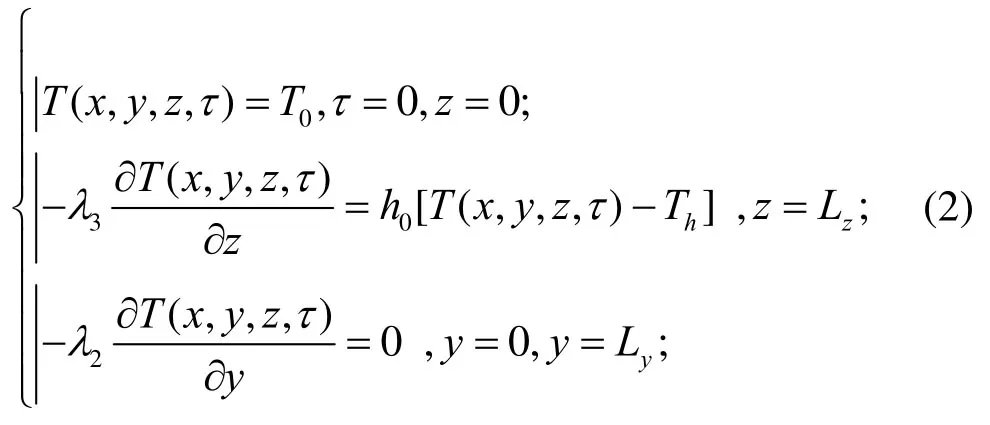

气瓶缠绕层是由纤维按照螺旋和环向缠绕方式逐层缠绕而成,且纤维材料的各向异性,导致气瓶缠绕层在x,y,z各方向的导热系数不同,热量在x,y,z各方向的传递路径不同。因此,不同形状、深度的气瓶内部缺陷,经加热后,气瓶外表面呈现形状不同的缺陷色斑,如图2(a)与图2(b)所示,由此得到的缺陷色斑深度、面积与真实缺陷的深度、面积存在较大的误差,通过人工神经网络可以得到精确的识别面积aid和识别深度zid。

2 气瓶缺陷红外定位及定量识别算法

2.1 网络模型构建

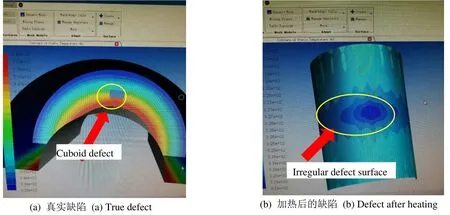

BP神经网络是一种多层前馈神经网络,是目前应用最为广泛的神经网络模型之一[13-18],其算法结构简单,能够拟合输入输出量之间的关系。BP神经网络通常包含输入层、隐含层、输出层。其算法的基本思想是,学习过程由信号的正向传播与误差的反向传播两个过程组成。正向传播时,输入样本从输入层传入,经隐含层处理后,传向输出层。若输出层的实际输出与期望输出不符,则转入误差的反向传播阶段,采用误差反向传播算法不断调整各层权值,直到网络输出的误差减小到可接受的程度[19]。

气瓶内部缺陷的快速检测方案如下:以通过红外热像仪获得的气瓶外表面热像为基础,在表面热像上均匀离散出N个温度测点。以温度测点的最大温差δTmax、缺陷色斑面积asp、最佳时刻τop为输入;以缺陷的识别深度zid和面积aid为输出。构建的BP人工神经网络模型,如图3所示,模型的具体输入为X=[δTmax,τop,asp],输出为缺陷参数ac=[zid,aid]之间变化关系的。

2.2 神经网络的输入

1)最大温差δTmax

在复合材料气瓶蒸汽吹扫加热过程中,通过红外热像仪采集分析软件控制红外热像仪,全程监视气瓶温度场变化,直到红外热图缺陷色斑显示最为明显,软件自动获取最大温度梯度,即缺陷中心温度与同一高度正常区域温度值相差最大,此时的温度差值为最大温差。

图2 模拟缺陷变化Fig.2 Simulated defect changes

2)最佳时刻τop

获取到最大温差δTmax的时刻即为最佳时刻。

3)缺陷色斑面积asp

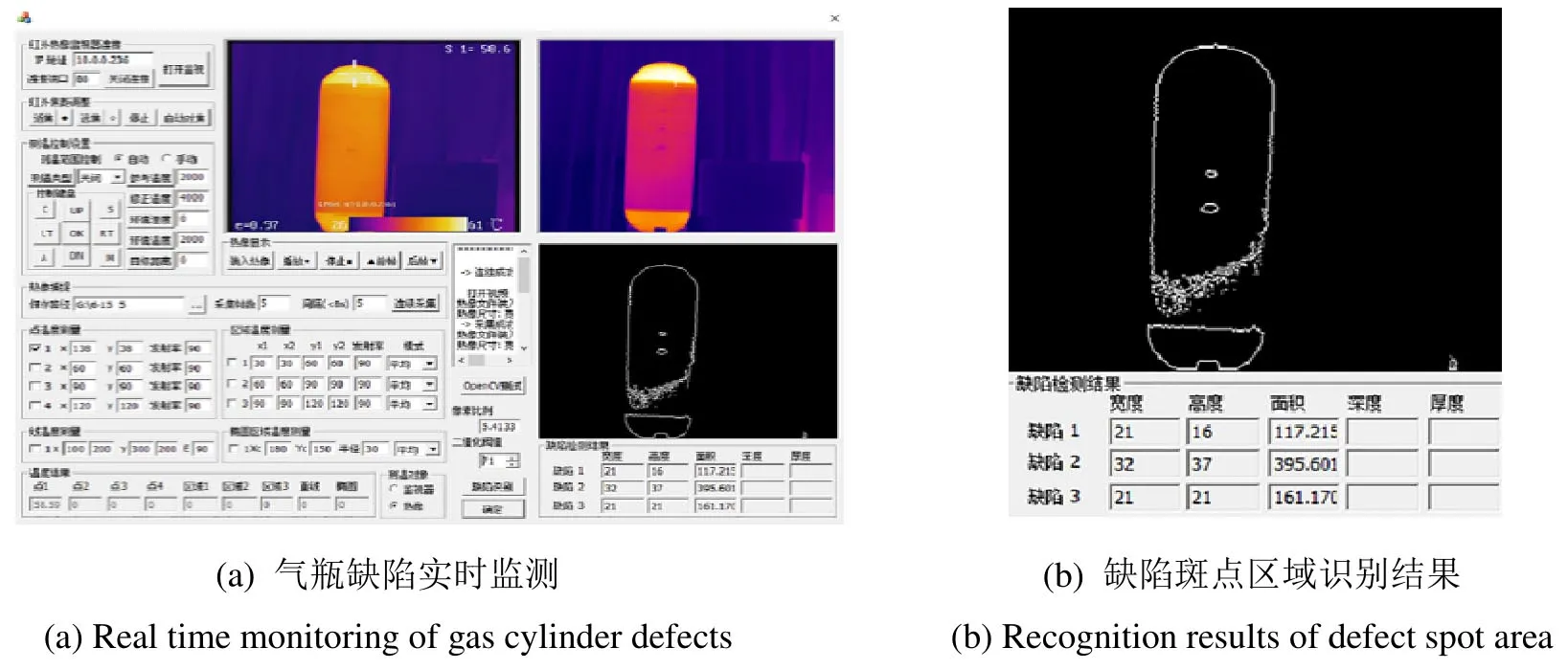

缺陷色斑面积asp可以通过软件将获取的红外热图经图像后处理获得。如图4所示。图像后处理过程为对含缺陷气瓶红外热图进行灰度化、二值化处理,OpenCV提取缺陷的轮廓,计算轮廓面积。

3 气瓶缺陷检测实验系统

CNG气瓶的红外热像可以反映出其内部缺陷。利用VC++语言编制红外热像仪采集分析软件。在气瓶中预制了不同尺寸、深度的缺陷,通过采集分析软件以一定的采集频率捕获非稳态传热过程中对应的气瓶的表面热像,以此为基础,进行神经网络的训练学习,训练后的人工神经网络以气瓶表面热像为依据反推缺陷的面积和深度。

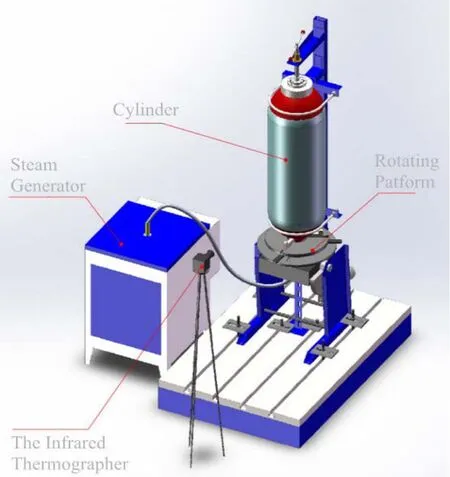

将含预埋缺陷的复合材料气瓶倒置于检测实验台,如图5所示,实验平台主要包括:红外热像仪、蒸汽发生器、转台、计算机、被测气瓶等部分。通入150℃蒸汽对待测气瓶进行加热,记录在0~300s时间内温度数据。实验现场如图6所示。

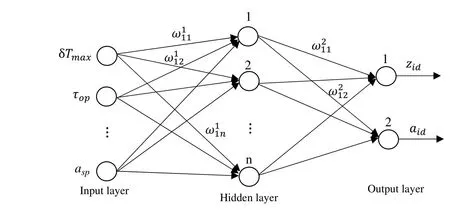

4 气瓶缺陷红外定位及定量的影响因素分析

在传热过程中,由于缺陷空腔内的导热系数很小,增加了热量传递过程的热阻,造成了大部分热量绕过缺陷,由气瓶内部向外表面传递过程中,缺陷所对应的检测表面区域温度低于周围温度。不同深度、面积的缺陷及检测时间对气瓶外表面上的最大温度差影响较大。经实验数据整理,从缺陷深度、缺陷面积和缺陷厚度等因素着手进行传热过程分析。

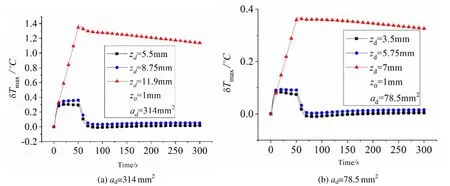

1)缺陷深度zd

从图7~图8可以看出,缺陷检测表面的最大温差δTmax随缺陷距检测表面的深度zd的增加而减少,原因是当缺陷距离检测表面非常小时,热量绕过缺陷到达检测表面,缺陷的影响大,检测表面的最大温差也较大;随着深度的增加,缺陷的影响不再只是检测表面对应的微小区域,而是扩展到整个复合材料的温度场,检测表面的温度总体下降,造成检测表面最大温差减小,可检测性下降。检测时间的安排:从图7时间轴来看,检测表面上最大温差随加热的进行持续增大,在加热停止后,最大温差逐渐下降。

图3 神经网络结构图Fig.3 Structure of neural networ k

图4 气瓶缺陷红外检测Fig.4 Infrare d detection of gas cylinder defects

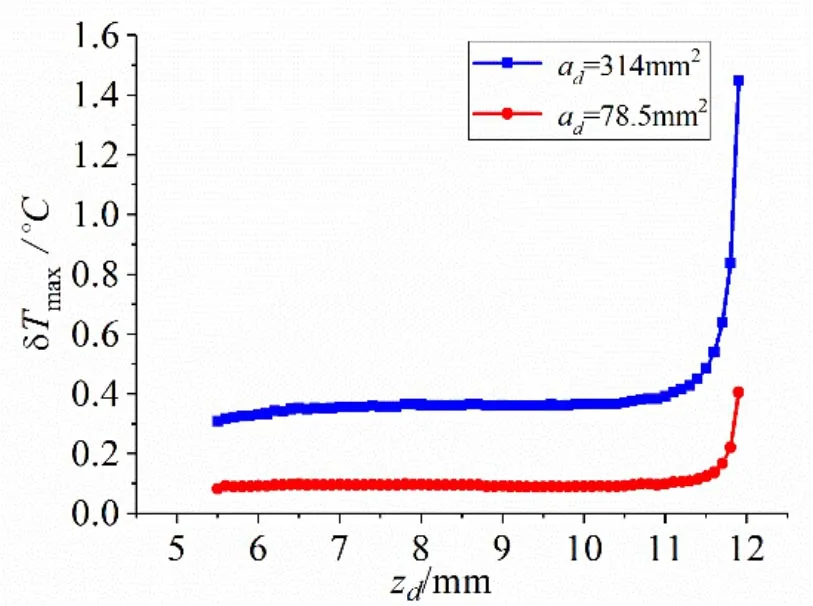

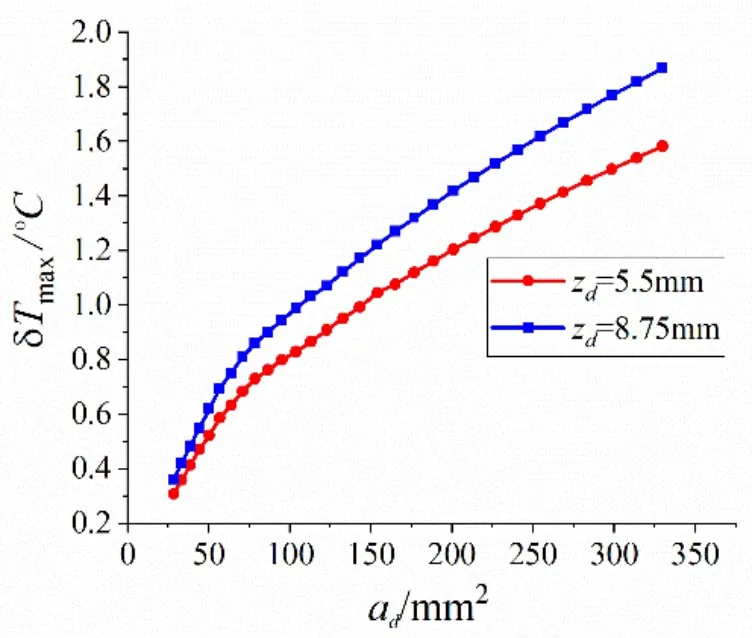

2)缺陷面积ad的影响

由图9可以看出,最大温差δTmax随缺陷面积增加而不断增大,原因在于缺陷面积的增加导致缺陷所影响的区域变大,绕过缺陷之后重新聚集到检测表面的热量变少,缺陷对应的检测表面最低温度降低,温差变大。

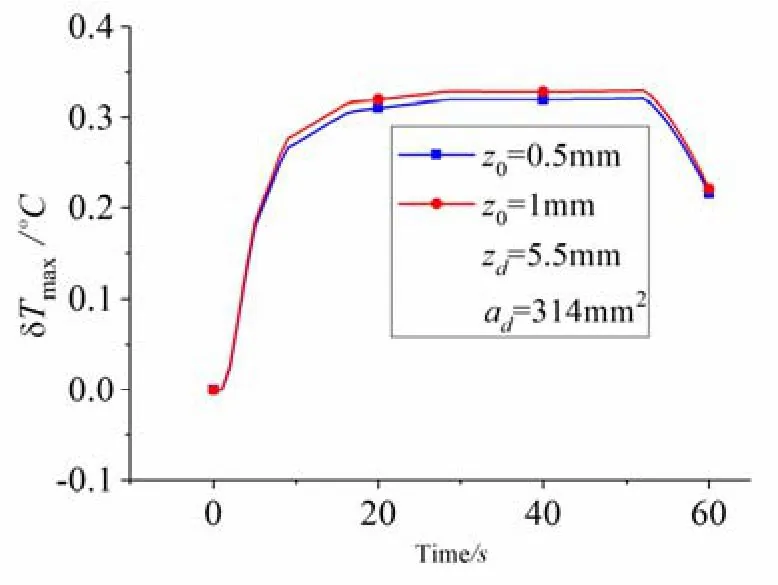

3)缺陷厚度z0的影响

从图10中可以看出,检测表面的最大温差δTmax随缺陷厚度z0的增加而增加。原因在于缺陷厚度越大,对热量传输的阻力越大,检测表面温度差越大。但总体来讲,缺陷厚度的变化,气瓶表面最大温差变化较小,这点会给检测工作带来一定的困难。

5 样本训练

为了更精确地对气瓶缺陷进行定量识别和定位,神经网络的样本训练尤其重要。通过训练,不断调整网络的权值和阈值,使得网络输出误差减小到可接受的程度。

样本集是人工神经网络的根本,样本的训练来源于两个部分:

图5 气瓶缺陷红外检测平台示意图 Fig.5 Diagram of infrared testing platform for gas cylinder defects

图6 气瓶缺陷检测现场实验 Fig.6 Field test of gas cylinder defect detection

图7 不同缺陷深度时最大温差随加热时间的变化关系 Fig.7 The relationship between the maximum temperature difference δTmax and heating time at different defect depth zd(ad=314 mm2)

图8 不同缺陷面积时最大温差随缺陷深度的变化关系 Fig.8 The relationship between the maximum temperature difference δTmax and the defect depth zd at different defect areas ad

图9 不同缺陷深度时最大温差随缺陷面积的变化关系 Fig.9 The relationship between the maximum temperature difference δTmax and the defect areas ad at different defect depth zd

图10 最大温差随缺陷厚度的变化关系 Fig.10 The relationship between maximum temperature difference δTmax and defect thickness z0

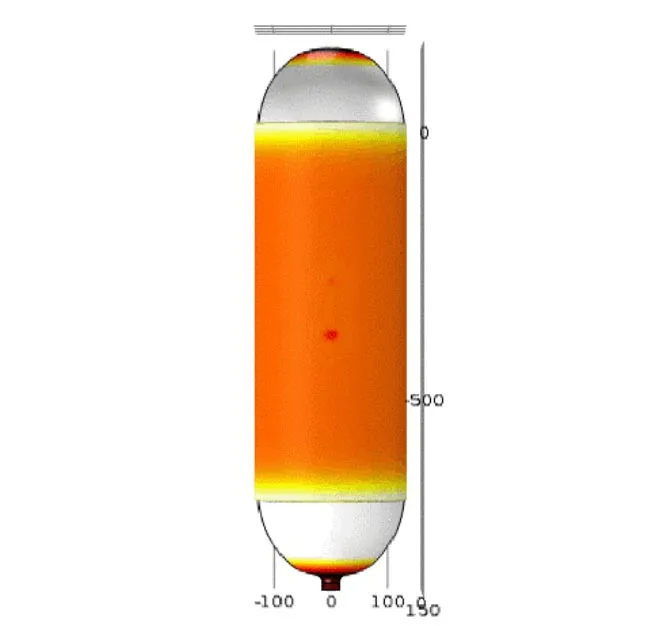

1)现场实验测试:已知缺陷和表面温度梯度场的样本集,如图11(取上述试验气瓶在150 s时的红外热像)所示;

2)仿真实验测试:现场实验样本数量受到实验气瓶数量的制约,为了营造更多的样本,采用有限元仿真的方法,建立与现场实验相同的气瓶模型进行仿真实验,如图12所示。

从图11和图12中可看出,仿真结果和现场实验气瓶温度场相同,结果基本吻合。

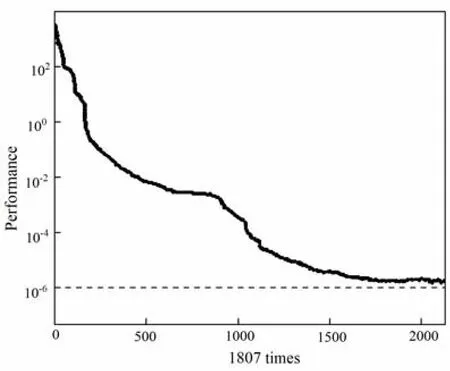

为满足高精度要求和缩短计算时间,将BP神经网络设计成3层,隐含层传递函数为tansig,输出层传递函数为purelin,训练函数为trainrp,隐含层神经元个数为10,网络训练最高次数为3000,训练目标误差为10-6。误差收敛曲线如图13所示。

6 实测结果

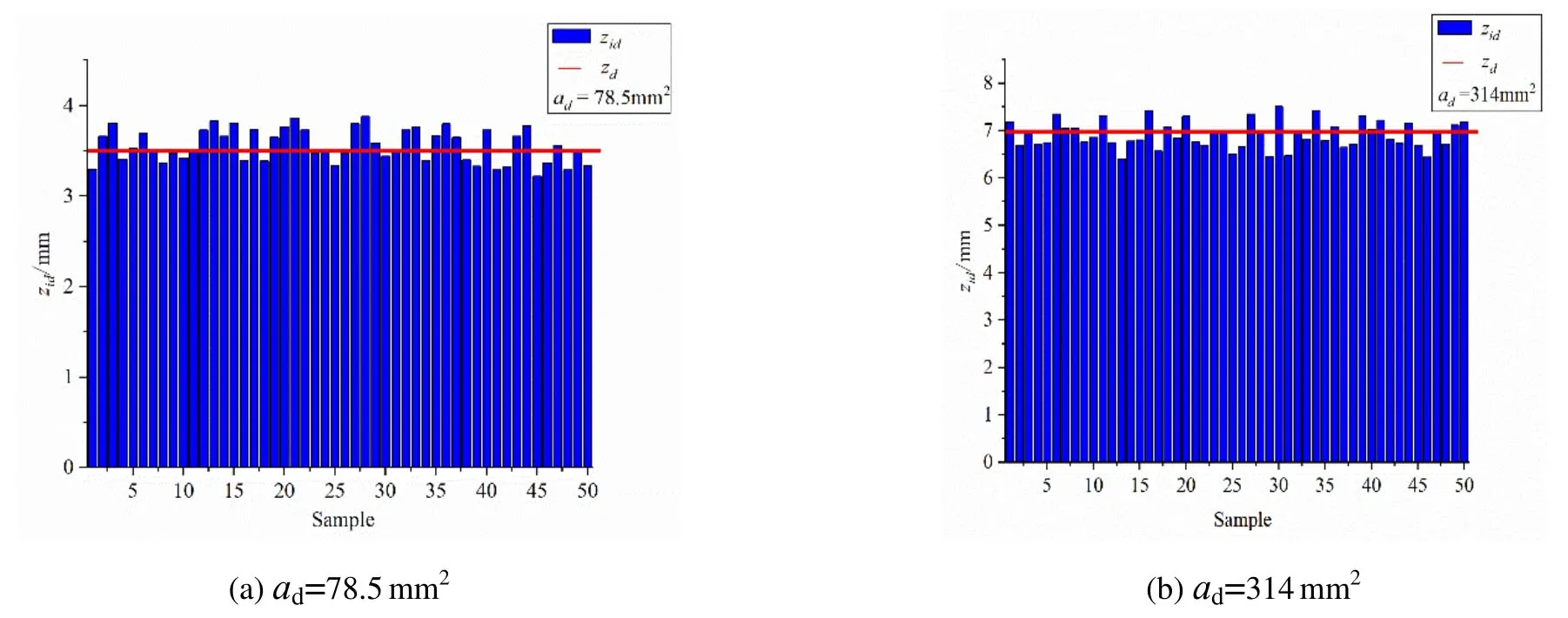

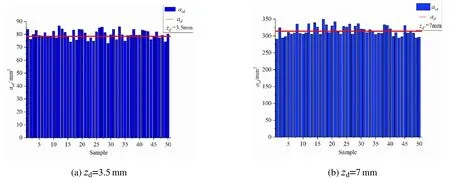

将预埋有两个缺陷,缺陷1的深度zd为3.5 mm、面积ad为78.5 mm2,缺陷2深度zd为7 mm,面积ad为314 mm2的复合材料气瓶放入CNG检测线进行100组试验,用吹扫蒸汽加热,获取红外热像如图11。将上述热像放入采集分析软件,读取相应缺陷色斑与附近正常区域热像的温度差,利用训练好的BP神经网络,识别出缠绕层中相应的缺陷情况,实现对缺陷深度定位和面积的定量识别,识别结果分别如图14、15所示。

图11 现场实验气瓶温度场图 Fig.11 Temperature field diagram of field test of gas cylinder

图12 气瓶温度场模拟云图 Fig.12 Simulated cloud diagram of gas cylinder temperature field

图13 训练误差收敛曲线 Fig.13 Training error convergence curve

如图14、15所示,使用BP神经网络算法识别的气瓶缺陷深度和面积值接近真实的深度和面积值,能够实现对气瓶缠绕层缺陷面积的定量识别和深度的定位。但也存在一定的误差,造成此误差的可能原因有:

1)定位,实测的温度点在气瓶上的位置,软件温度分析部分标定温度使用的温度点存在偏差,造成了误差;

2)定量误差,气瓶制造过程中,经预紧导致制造的气瓶预埋缺陷形状发生变化,导致面积定量存在一定的误差;

3)气瓶自身复合材料层厚度不均匀,造成实测和仿真结果偏差;

4)由于复合材料导热系数的各向异性,对缺陷尺寸识别结果有影响。

7 结论

本文对含缺陷的CNG气瓶的传热过程进行了分析,缺陷面积和深度等因素对气瓶表面温差影响较大;并利用BP神经网络算法,实现了由测量面温度反演气瓶内部缺陷的深度和面积,结果精确。证明了采用BP神经网络法进行气瓶缺陷检测的可行性。通过模拟和现场测试,主要结论包括:

1)CNG复合层内缺陷厚度很小,空腔中的自然对流和辐射换热可以近似忽略。但实际可能会产生接触,依然存在导热,这点会影响精度,需要进一步研究。

图14 缺陷深度识别结果Fig.14 Results of defect depth recognition

图15 缺陷面积识别结果Fig.15 Results of defect area recognition

2)实验测试显示,温度分析软件存在的温度标定误差在对复合材料气瓶缺陷进行定量识别和定位时,最重要的影响因素是最大温差,可以通过编写程序自动获取最大温差。另外由于复合材料导热系数的各项异性,对缺陷尺寸的定量识别结果有一定的影响。

3)本方法对CNG复合层缺陷具有很高的检测效率,可以检测气瓶缠绕层中有限尺寸缺陷的面积以及缺陷深度,适用于气瓶检测生产线上的在线检测。