水口快换铸坯洁净度分析与应用

武志杰 石建强 程 迪 姜丽梅 韩闯闯

(河北钢铁集团邯钢公司)

0 前言

板坯连铸机浸入式水口在线快速更换技术是提高连浇炉数、保证生产高效稳定的关键技术[1]。由于浸入式水口在浇注过程中受高温钢水冲涮、Al2O3夹杂物在水口附近富集堵塞以及保护渣的侵蚀等作用,无法连续浇注,使中间包与浸入式水口的寿命不一致。浸入式水口在线快速更换技术能有效提高单中间包连浇炉数,较少产出因换包导致的铸坯切头、切尾以及中包浇余,提高了铸坯收得率,具有较高的经济效益。

浸入式水口快换过程属于典型的非稳态浇注过程,在水口更换过程中受到拉速变化、低拉速浇注、结晶器液面波动、钢水二次氧化等诸多因素的影响,易造成夹杂物卷入、钢水二次氧化、钢中成分波动等一系列质量问题的产生[2-4]。

河钢邯钢邯宝炼钢厂拥有2 台意大利达涅利公司设计制造的双流板坯连铸机,具有浸入式水口在线快速更换技术。自投产以来,针对高端汽车板和家电板的产品定位,通过技术攻关,总结出一套完整的水口快换标准化操作方法,对换水口过程中的塞棒关闭时间、液面补偿高度、换水口后提拉速等操作均有明确规定,有效降低了非稳态浇注过程中的铸坯质量波动。

但是对换水口铸坯洁净度和优化使用方面的研究较少,目前换水口铸坯均采用直接降级处置,该方法较为粗放,会造成铸坯质量不合格,导致生产成本升高。因此,需要对换水口部位铸坯洁净度进行细致分析,为铸坯精细化和质量层级式管理提供理论基础。

1 取样方法

采用氮氧含量分析、大样电解分析、扫描电解分析和能谱分析等手段对水口快换铸坯洁净度的变化规律进行了研究,从而指导换水口铸坯质量细分和精细化利用,进一步提高了铸坯利用率。

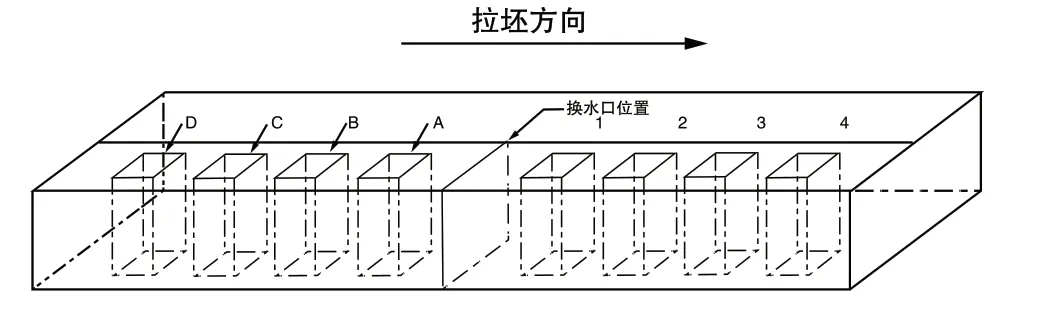

为分析换水口操作对铸坯洁净度的影响,选取典型超低碳钢水口快换铸坯和正常铸坯,对二者进行取样分析。在换水口位置前后每隔1 m 取铸坯样,前后各取4 m,并对所取铸坯样进行编号,换水口前的编号分别为1、2、3、4,换水口后的分别为A、B、C、D。取样位置在铸坯宽度方向1/4 处,取样大小为100×100×240 (单位:mm),便于后续进行氮氧成分分析和大样电解分析。正常铸坯选取换水口前一块铸坯,取样位置与换水口铸坯相同。换水口铸坯的取样位置如图1 所示。

2 实验结果及分析

2.1 钢中氮、氧含量分析

图1 铸坯取样位置

钢中氮、氧含量均是钢水洁净度的重要指标,钢中氧含量即T[O],是钢中溶解氧与结合氧之和,其中结合氧以内生夹杂物和外来夹杂物的形式存在于钢中,因此该成分可直接表征显微夹杂物水平[5]。钢中氮含量同样是钢中有害元素,会降低钢的韧性、焊接性,增加钢的脆性,造成开裂,因此高品质钢均对氮含量有严格的控制要求。

为研究换水口铸坯氮、氧含量的变化规律,对超低碳钢的水口快换铸坯和正常铸坯的试样进行了成分分析,其检测结果见表1。

表1 氮氧含量分析 %

从表1 可以看出,在换水口前4 m 至3 m 部位,水口快换铸坯的氮、氧含量与正常铸坯的相同且变化不大。换水口前2 m 至换水口后2 m 位置,氮、氧存在明显上升,氮含量平均为0.004 2%,最高达到0.004 5%,氧含量平均为0.002 6%,最高达到0.003 0%。换水口后3 m 和4 m 部位的氮氧含量均有所降低,并趋近于正常铸坯水平。由此可见,换水口前后3 m 外位置的氮氧含量趋于正常,可正常使用。

2.2 钢中夹杂物分析

2.2.1 夹杂物数量分析

大样电解法是检验钢中夹杂物的主要方法,采用大样电解法对所取样品的夹杂物数量进行统计分析,分析结果见表2。

表2 换水口铸坯夹杂物数量统计

从表2 可以看出,夹杂物数量统计与氮、氧含量的规律基本相似。换水口前2 m 以外位置的夹杂物总量均在1 mg/10 kg 以下,但是2 m 部位存在80 ~140 μm大颗粒夹杂物;换水口前1 m 至换水口后2 m 部位,夹杂物数量较多,均存在80 ~140 μm 的大颗粒夹杂物;换水口后3 m 位置,夹杂物总量降至1 mg/10 kg以下,且无大颗粒夹杂物,趋近于正常水平。

因此,综合夹杂物数量和尺寸,换水口位置前后3 m 外铸坯夹杂物水平趋于正常,可正常使用。

2.2.2 夹杂物种类分析

不同换水口位置夹杂物宏观结构主要为球状或块状结构,如图2 所示。对电解出的夹杂物进行扫描电镜分析,球状夹杂物主要为Al-Ca-Mg 类夹杂,部分含有K、Na 或Zr 元素,块状夹杂物主要为纯Al2O3类夹杂和Al-Si 类夹杂,伴有K、Na 元素,如图3 所示。

图2 换水口铸坯样的夹杂物形貌

图3 换水口铸坯样典型夹杂物扫描电镜分析

分析认为,含Zr 元素夹杂物与水口耐材元素一致,应为换水口过程中水口耐材脱落进入钢水中所致。纯Al2O3类夹杂应为换水口过程中钢水二次氧化造成。K、Na 元素为保护渣特有元素,因此,这类夹杂物应为换水口过程中保护渣卷入所致。

3 生产应用

通过氮氧含量分析、大样电解分析、扫描电解和能谱分析可以发现,水口快换对应铸坯前后2 m 部位,氮氧含量、夹杂物数量均较高,且存在80 ~140 μm 的大颗粒夹杂物,2 m 外位置的趋近于正常坯水平。基于以上分析,在实际生产过程中,换水口部位安排在铸坯头部或尾部,便于后续切割操作。切割长度为换水口位置前后3 m,3 m 外部分正常使用。为验证换水口铸坯前后3 m 位置的质量与正常铸坯是否一致,进行了氮、氧含量分析对比,发现换水口铸坯前后3 m 位置与正常铸坯基本一致,具体数据见表3。

基于以上验证,对该优化方法进行推广应用,通过后续轧钢生产跟踪以及用户使用跟踪,未出现批量的由大颗粒夹杂物导致的质量问题,产品实物质量良好。该方法推广后,利于换水口铸坯进一步质量细分和精细化使用,提高了铸坯利用率,降低了生产成本。

表3 氮氧含量分析 %

4 结论

(1)根据氮氧含量和夹杂物总量分析,铸坯换水口位置前后3 m 外部位的氮氧含量以及夹杂物数量趋于正常,可以正常使用。

(2)根据夹杂物种类分析,认为换水口铸坯中的夹杂物主要为换水口过程中水口耐材脱落、钢水二次氧化造成和保护渣卷入所致。

(3)基于换水口铸坯洁净度分析,在实际生产中,将换水口位置安排到铸坯头部或尾部,切割尺寸为换水口位置前后3 m。通过对轧钢生产过程跟踪以及用户使用情况反馈,未出现批量的由大颗粒夹杂物导致的质量问题。

(4)该铸坯优化利用方法利于换水口铸坯进一步质量细分和精细化使用,提高了铸坯利用率,有效降低了生产成本。