浅析煤气热值变化对轧钢加热炉节能降耗的影响和应对措施

李 娜 郭宏栋 李 敬

(安阳钢铁股份有限公司)

0 前言

在钢铁行业竞争激烈的今天,走节能降耗、节约发展、清洁发展的道路已经成为企业生存和持续发展的一个重要关键点。安阳钢铁股份有限公司第二炼轧厂炉卷机组生产线拥有一座年加热能力为116.6 万t 的超宽型步进梁式加热炉。然而,在生产运行中该炉的煤气消耗占整个炉卷机组工序能耗的60%~70%,煤气消耗所占比重大,直接影响到该机组的生产成本和效益。笔者对该炉通过一段时间的跟踪和调查,认为该炉在运行过程中所用的高、焦炉混合煤气热值不稳定、波动变化较大是造成该炉煤气消耗高的主要因素之一,并对其进行了分析,采取了相应的优化措施,最终降低了该炉的煤气消耗,取得了很好的节能减排效果。

1 加热炉主要技术参数

根据生产工艺要求,该炉所使用的燃料为高、焦炉混合煤气;余热回收系统中设置有空、煤气金属管状预热器。加热炉的主要技术参数见表1。

表1 加热炉的主要技术参数

2 煤气热值变化造成燃料消耗增加的原因分析

2.1 燃烧控制系统中空燃比失调,煤气消耗量增加

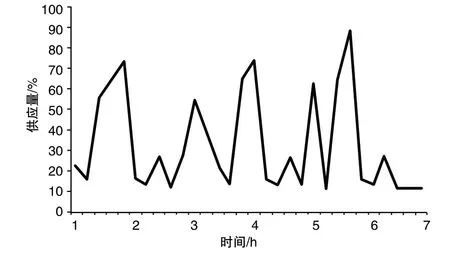

某夜班加热炉生产运行期间,煤气管网内的高、焦炉煤气供应量波动变化曲线如图1、图2所示。

从图1 和图2 可以看出,管网内的高、焦炉煤气供用量波动大,且频率高;直接导致加热炉所用煤气热值变化幅度较大。

图1 管网内高炉煤气供量曲线

图2 管网内焦炉煤气供量曲线

当所来燃料热值较高而此时加热炉热负荷又不大时,为确保炉内钢坯温度符合加热工艺技术规程要求,操作人员会相应减少各加热段的煤气用量。当煤气热值处于11 720 ~16 720 kJ/Nm3时,现场各供热段煤气流量调节阀的开度经常处于30%以下,煤气调节阀阀位开度经常工作在非正常调节范围内,自动燃烧控制系统响应能力无法满足炉温和煤气调整用量变化的需求。为确保炉膛温度和保障加热炉管道内的煤气压力,操作人员只能根据经验手动调节空、燃比,造成炉温控制误差大,炉内各段温度场不均匀,空气与煤气配比量失调,炉内燃料出现燃烧不完全现象。另外,因空气系数过大,炉内烟气中的残氧含量经常高达5%以上。上述问题的产生最终造成该炉在生产运行中消耗过高,煤气燃烧热效率偏低,煤气浪费严重。

2.2 空气预热温度受限,烟气余热利用率不高

燃烧学中指出,轧钢加热炉燃料的理论燃烧温度主要是由燃料本身的发热量和燃料、空气预热后所带入炉内的物理温度以及燃烧产物生成量等因素决定的。一般情况下,加热炉预热段后的排烟温度范围为600 ~1 100 ℃,约占供入炉内热量的35%~55%,回收这部分烟气余热用来预热空气和煤气,可以提高带入炉内的物理热,节约煤气消耗量。同时,燃烧学理论中明确表示,提高煤气的理论燃烧温度主要是以提高燃料的发热值和空气预热温度为主,煤气的预热温度受到碳氢化合物分解温度、安全等因素的限制,不易预热的太高。该炉在设计燃烧系统时的燃料发热值是按照7 281 ~8 360 kJ/Nm3设计计算的,而实际生产中因煤气热值波动大,燃料热值一般多在10 032 kJ/Nm3以上。根据燃料理论燃烧温度计算公式:

t理=(Qd+Q燃+Q空- Q分)/VnC产

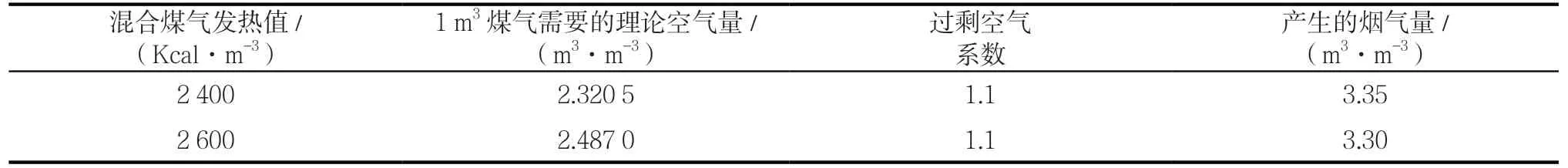

在t理≤2 000 ℃的情况下,Q分可以忽略不计,可以看出Vn和C产不因发热值的变化而有较大的参数改变,具体参数可见下表2。

表2 煤气热值变化与烟气量产生对比表

这样Qd的升高使得Q燃和Q空受到了限制。煤气热值升高后,预热器内的煤气流量减少,流速降低,根据预热器传热面积公式[1]

可以得出,在A 已经一定,且K 变化不大时,煤气预热量Q燃的降低会使烟气和被预热煤气的对数平均温差td减小,即煤气预热温度升高。在热值波动到较高时,该炉的煤气用量减少,导致煤气预热温度超上限320 ℃而报警。

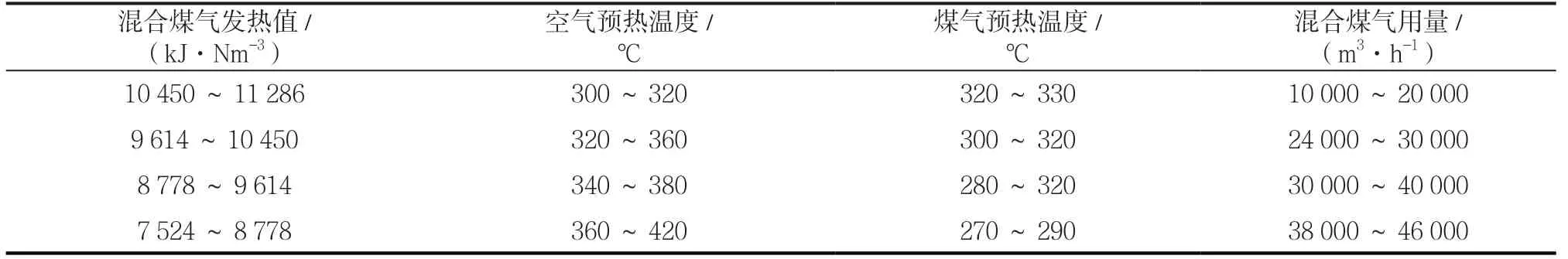

该加热炉在运行过程中煤气发热值不同的情况下,空气、煤气的预热温度及煤气用量变化见表3。

表3 煤气发热值不同的情况下,空气、煤气的预热温度及煤气用量变化

从表3 可以看出,空气预热到320 ℃左右时,煤气预热温度就达到了报警上限;操作人员为了保护煤气预热器,防止出现重大煤气安全事故,经常采取打开稀释风机冷却烟道温度,进行热风放散和关小烟道闸板等方法来降低空气预热器前的烟温,近而达到降低煤气预热温度的目的。因煤气热值的波动和升高,空气预热温度受到了煤气预热温度的安全上限限制,带入炉内的空气物理热减少,导致烟气余热利用率降低,煤气消耗量增加。

2.3 烧嘴分级燃烧不完全,煤气燃烧效率降低

该炉一下加热段配备有6 个大调节比侧向HDN 低NOX调焰烧嘴,采用二级分级燃烧模式;烧嘴的主要性能参数值见表4。

表4 一下加热段烧嘴的主要性能参数值

因一下加热段烧嘴调节比范围较大,生产实际过程中,当煤气热值发生波动时,操作人员无法及时、快速有效地调节烧嘴的二次空气阀位,致使烧嘴内的空、煤气混合速度也出现了波动,导致空气、煤气在烧嘴内混合燃烧时出现不完全燃烧现象,烧嘴内煤气与空气的混合效果较差,火焰中心温度偏低,煤气二级燃烧不完全,不仅造成煤气燃烧热效率降低,煤气浪费现象的产生,而且增加了烟气排放中NOX的含量,给节能减排带来了不利。

3 节能措施

3.1 增设残氧分析仪,精确控制燃料空、燃比例

优化了炉子自动燃烧控制系统,在煤气热值波动变化较大情况下,要求操作人员将主从燃烧控制系统中的温度主从改成流量主从,避免了炉温在煤气热值波动情况下的浮动幅度过大现象;以此稳定炉内温度场,降低了因煤气热值波动而造成各段炉温变化幅度较大的现象。同时,为进一步提高操作人员对加热炉炉内烟气中的残氧含量控制,精确调整空燃比,杜绝煤气燃烧不完全的问题,在加热炉炉体预热段安装激光残氧分析仪,实现了毫秒级不间断监测。激光残氧分析仪的投用可精确监测到炉内燃料燃烧后产生烟气中的氧气含量,通过系统将烟气中的残氧量实时监测数据纳入到燃烧控制系统中,为操作人员能够对空、煤气用量进行及时调整提供了可靠有效的数据支撑,对降低钢坯氧化烧损率和提高煤气燃烧热效率,降低煤气消耗奠定了基础。

3.2 加强煤气调整沟通渠道,提升煤气换热器换热管材质

建立快速有效的煤气沟通渠道,对煤气管网内的煤气热值或压力波动前期进行预控和有效调整;避免出现烟道内不完全燃烧现象的发生。同时,利用检修期间提升更换烟道内煤气换热器高温段的换热管材质,将原20# 钢提升更换为0Gr17 材质,确保煤气换热器的安全稳定运行。

3.3 优化烧嘴燃烧控制功能,实现分级燃烧功能

将一下加所有烧嘴本体上的一次风阀翻板开度到40% ~50% 范围内,二次风阀翻板阀位100%全开,中心风阀位100%全开,此时该烧嘴燃烧火焰喷出速度提高,火焰长度可以达到7 ~8 m。同时,加强该段炉内烟气的再循环效果,充分发挥烧嘴分级燃烧功能,确保煤气的完全燃烧,降低了煤气消耗,也降低了烟气中NOX的生成量。

3.4 合理组织生产,稳定生产节奏

将所需轧制的钢种统一分类进行加热轧制,使得炉内热负荷变化不大,炉子的煤气用量和烧嘴火焰较为稳定,整个炉内气氛和钢种之间的传热效果明显增强,燃料燃烧热效率高,有效降低了该炉的煤气消耗用量。

4 节能效果

通过上述措施的不断施实和优化,取得了良好的节能效果。

(1)燃烧控制系统的优化调整,使得燃料燃烧过程中的空、燃比例控制精度大幅度提高,目前烟气中的残氧含量可控制在2% ~2.5% 范围内。

(2)通过制定相关的炉窑管理制度、严格实施“三勤操作法”和优化加热钢种计划后,该炉的热平衡趋于稳定,所用高、焦炉混合煤气热值配比范围大大缩小,生产期间该炉所用的煤气热值波动情况得到了极大的改善。目前,该炉所用的煤气热值范围平均在8 400 ~9 200 kJ/Nm3范围内。在保障煤气预热器安全运行的前提下,空气预热温度提升了100 ℃;增加了烟气物理热的回收量,有效降低了燃料消耗量。

(3)一下加热段中烧嘴阀位的调整优化也使得烧嘴火焰强度增加,煤气在烧嘴内燃烧充分,分级燃烧效果明显;生产期间NOX生成量有效控制在120 mg/m3以内。

5 结语

通过不断优化和施实,目前该炉不论从安全运行方面,还是节能、环保指标方面都较之前得到了较大的提升,为后期的安全稳定运行和节能降耗创造了条件。加热炉是轧钢工序中的能源消耗大户,降低加热炉燃料消耗对于钢铁企业的节能减排工作致关重要。