等幅疲劳加载后锈蚀钢筋静力本构关系研究

欧阳祥森,罗小勇,邹洪波,肖烨

等幅疲劳加载后锈蚀钢筋静力本构关系研究

欧阳祥森1, 2,罗小勇1,邹洪波2,肖烨1

(1. 中南大学 土木工程学院,湖南 长沙 410075;2.湖南工程学院 建筑工程学院,湖南 湘潭 411104)

锈蚀钢筋在承受疲劳荷载作用后,其应力-应变关系相较于静力荷载作用下的应力-应变关系出现了明显的区别。为探讨准确的锈蚀钢筋疲劳加载后应力-应变关系,开展不同锈蚀率钢筋的静力拉伸试验和疲劳加载后静力拉伸试验。试验结果表明:锈蚀钢筋静力拉伸断裂,断面不规则,有颈缩现象,屈服平台随锈蚀率的增加而缩短直至完全融入强化段。锈蚀钢筋承受疲劳荷载后会产生残余变形,残余变形按较快增长、稳定增长、快速增长3阶段规律发展。依据试验数据拟合锈蚀钢筋疲劳残余应变演化方程,定义以残余应变表述的锈蚀钢筋损伤变量。建立疲劳荷载作用后锈蚀钢筋静力拉伸本构关系模型,成果可为锈损结构耐久性、剩余承载力、疲劳性能评估提供试验参考。

桥梁工程;钢筋锈蚀;疲劳荷载;疲劳残余应变;应力-应变关系

货运重载和客运高速是世界公认科学的铁路运输发展模式。我国重载铁路建设起步较晚但发展迅速,与国外重载铁路载运情况对比我国重载铁路列车轴重普遍偏小[1]。因此,采用大轴重、长编组是提高我国重载铁路货运能力的有效手段。已有的研究表明[2−3],即使将运营列车的轴重从21 t提升至33 t重载铁路桥梁结构仍然能够安全承载,但混凝土桥梁结构受荷开裂的风险会大幅提升。结构一旦开裂,外界环境对受力钢筋的影响将进一步显现,钢筋锈蚀概率增大。Apostolopoulos等[4−5]研究发现钢筋局部锈蚀或者坑蚀会使钢筋强度损失、延性大幅下降。钢筋发生轻度锈蚀会增加钢筋发生脆性断裂的风险,会导致结构可靠性大幅退化[6]。张伟平等[7]通过试验研究建立自然环境锈蚀钢筋和人工加速锈蚀钢的应力−应变本构关系模型,试验未考虑疲劳荷载的影响。余志武等[8]通过缩尺模拟试验证明桥梁结构疲劳失效主要原因是由于普通钢筋疲劳断裂所致。与未锈蚀钢筋比较,锈蚀钢筋的疲劳性能会大幅退化,疲劳寿命急剧下降[9−10]。ZHANG等[11-12]研究建立锈蚀钢筋的应力−应变本构关系,但未在本构模型中体现钢筋受疲劳荷载作用后残余应变的存在;SUN等[13]是对锈蚀钢筋混凝土梁施加疲劳荷载而非对锈蚀钢筋本身施加疲劳荷载。综上所述,目前对锈蚀钢筋疲劳加载后的本构关系研究略显不足。基于以上分析本文设计试验将钢筋埋置于混凝土构件中通电锈蚀,取出后对钢筋锈蚀施加静力荷载、疲劳荷载,对比锈蚀钢筋在静力拉伸和疲劳后拉伸2种情况下应力−应变关系的不同。建立考虑残余应变的锈蚀钢筋疲劳加载后应力−应变本构关系模型,为锈损构件疲劳分析模型的建立和既有耐久性损伤构件剩余疲劳寿命预测模型的建立提供理论依据与试验支持。同时可为普通钢筋应力−应变本构关系模型的修正提供参考。

1 试验

1.1 试件制作

选用同批次出厂直径16 mm的HRB335钢筋,制作成等长试件,用高精天平称量每一根试件的重量。将试件埋入尺寸为1 000 mm×500 mm×100 mm的混凝土板中模拟实际钢筋混凝土结构中受力钢筋锈蚀,钢筋在混凝土板中的分布如图1所示。

单位:mm

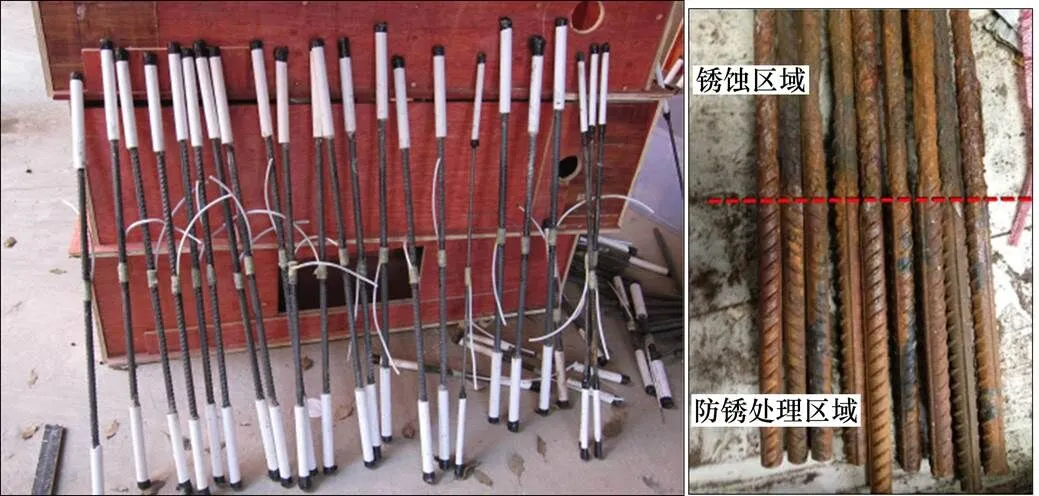

图2 锈蚀钢筋试件

采用通电加速锈蚀法获取钢筋试件,为保护疲劳拉伸时易于断裂的钢筋端部对钢筋两端进行蜡封防止钢筋锈损,如图2所示。按照文献[14]的方法对钢筋试件通直流电,根据法拉第定律通过控制电流大小和通电时间获取不同锈蚀程度的钢筋试件,试件试验参数如表1所示。通电时间达到试验设计预定控制时间后取出混凝土板中锈蚀钢筋。按文献[14]的方法清除钢筋表面混凝土杂质和铁锈、烘干、称重,以钢筋的质量损失率作为钢筋试件的锈蚀率。

表1 锈蚀钢筋试验参数

1.2 锈蚀钢筋试验加载方案

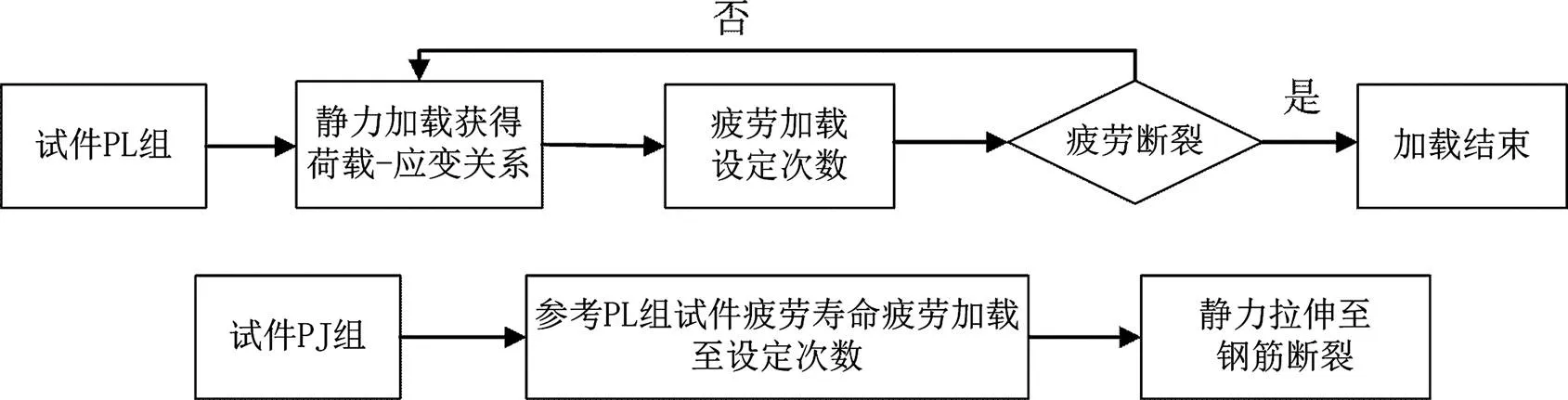

根据试验设计,锈蚀钢筋试件按不同加载模式分为3组。DB组试件施加静力荷载,PL组和PJ组试件加载包含静力加载和疲劳加载2部分。依据文献[15]和[16]中普通钢筋疲劳应力幅限值的规定,在不考虑应力幅值变化对锈蚀钢筋应力−应变关系影响的条件下,本次疲劳加载参数设定为:应力比为0.1,应力幅为200 MPa,最大应力为220 MPa,最小应力为20 MPa,加载频率定为3 Hz。参照文献[17]关于钢筋静力拉伸及疲劳试验的规定,设定加载环境温度为20±3 ℃,相对湿度50%。3组试件中DB组试件在电液伺服万能试验机上完成静力拉伸试验,PL组试件在PMS-500液压脉动疲劳试验机上完成疲劳−静力试验,PJ组试件先在PMS-500液压脉动疲劳试验机上完成一定次数疲劳拉伸试验,之后在电液伺服万能试验机上完成静力拉伸试验。PL组PJ组钢筋试件加载流程图如图3所示。

图3 钢筋试件疲劳试验加载流程图

2 试验结果

2.1 锈蚀钢筋破坏形态

DB组和PJ组试件拉伸过程有明显的屈服阶段,断裂前都出现不同程度的颈缩。随着锈蚀率的增加钢筋颈缩退化,破坏性质逐步向脆性断裂过渡。钢筋断口均不是平整断口,断口位置基本位于截面锈蚀最严重的横断面处。PL组试件断裂面有明显疲劳破坏特征。试件断裂面平整无明显颈缩现象,属于典型的脆性断裂。断裂面基本与钢筋纵向轴线垂直,疲劳断口基本位于钢筋横截面锈蚀最严重处,断口截面有明显的裂纹区划分。锈蚀钢筋静力拉伸断裂与疲劳断裂典型断面如图4所示。

(a) 锈蚀钢筋静力拉伸断裂面;(b) 锈蚀钢筋典型疲劳断裂面

2.2 疲劳加载后锈蚀钢筋荷载-应变曲线

为明确疲劳荷载对钢筋性能造成的影响,对PL组、PJ组钢筋试件施加疲劳荷载之前在试件上贴片标距为1 mm的电阻应变片。将应变片所记录的残余应变视为试件在静力拉伸前的初始应变。

参考PL组不同锈蚀率试件的疲劳寿命设定PJ组试件的疲劳加载次数:试件PJ1-1~PJ6-1加载至对应锈蚀率钢筋疲劳寿命的50%以上,PJ1-2~PJ6-2加载至对应锈蚀率钢筋疲劳寿命的85%以上。各试件加载至设定疲劳次数后记录残余应变,静置稳定后进行静力拉伸,获得疲劳后锈蚀钢筋的荷载−应变全过程曲线,如图5所示。

(a) 锈蚀率0;(b) 锈蚀率3%;(c) 锈蚀率6%;(d) 锈蚀率9%;(e) 锈蚀率12%;(f) 锈蚀率15%

从图5可以看出,锈蚀钢筋静力拉伸受力过程与未锈蚀钢筋基本一致。钢筋荷载−应变全曲线起点残余应变随着疲劳次数增加而增大,说明机械作用导致钢筋内部晶格面间距增加出现残余应变,疲劳荷载使残余应变不断累积。随着锈蚀率及的疲劳次数增加锈蚀钢筋的屈服强度下降明显,屈服台阶缩短,极限强度与伸长率明显减小,锈蚀钢筋的强度和延性等力学指标出现明显退化。

3 锈蚀钢筋疲劳损伤演化规律

将PL组各试件在疲劳加载后的残余应变绘制曲线如图6所示。从图6可知,不同锈蚀率钢筋疲劳后残余应变增长均满足3阶段发展规律:较快增长、稳定增长和快速增长。对PL组各锈蚀钢筋残余应变试验曲线进行非线性拟合得出残余应变演化方程,如式(1)所示,各锈蚀率试件演化模型方程参数如表2所示。

(a) 锈蚀率0%;(b) 锈蚀率3%;(c) 锈蚀率6%;(d) 锈蚀率9%;(e) 锈蚀率12%;(f) 锈蚀率15%

图6 锈蚀钢筋疲劳残余应变演化曲线

Fig. 6 Fitted curves of the residual strain

表2 疲劳残余应变演化方程系数值

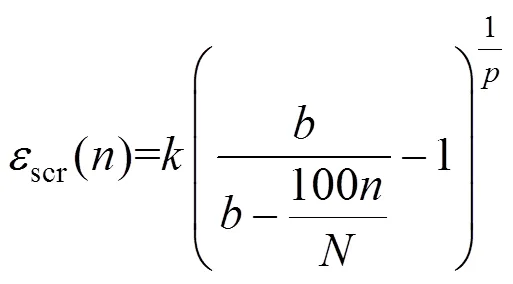

根据锈蚀钢筋疲劳残余应变演化规律,定义锈蚀钢筋基于疲劳残余应变的损伤变量,其表达 式为:

4 疲劳荷载作用后锈蚀钢筋静力本构关系

4.1 疲劳荷载作用后锈蚀钢筋本构模型

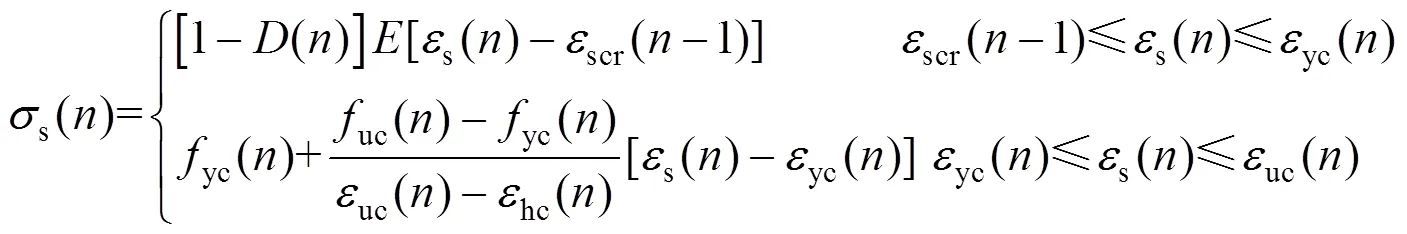

通过分析锈蚀钢筋静力拉伸试验和疲劳加载后静力拉伸试验的结果发现,随着锈蚀率增加,钢筋屈服应力下降,屈服平台缩短。锈蚀钢筋承受疲劳荷载静置后仍有变形残余。承受疲劳荷载作用后,锈蚀钢筋静力拉伸曲线的屈服段平直线逐渐向强化段融合。本次试验结果显示锈蚀率达到15%时,锈蚀钢筋的屈服段已完全与强化段融合。基于这一试验结果,本文建立锈蚀钢筋疲劳荷载作用后应力−应变本构关系模型如图7所示。锈蚀率小于15%时钢筋应力−应变本构关系表达式如式(3)所示,锈蚀率达到15%时本构关系表达式如式(4) 所示。

(a) 锈蚀率<15%;(b) 锈蚀率≥15%

式中:()为钢筋第次加载时的损伤变量,可按式(2)计算;为钢筋的弹性模量;s()为钢筋第次加载后静力拉伸时的应力值;s()为钢筋第次加载后静力拉伸时的应变值;scr()为第次加载后钢筋的累积残余应变值;yc()为钢筋第次加载后屈服应变;hc()为钢筋第次加载后的强化应变;uc()为钢筋第次加载后的极限应变;yc()为钢筋第次加载的屈服强度;uc()为钢筋第次加载后的极限强度。

4.2 特征参数确定

根据试验数据以及图7中的几何关系可确定式(3),式(4)中的参数。yc()和yc()可按式(5)~(6) 计算。

式中:yc(1)为钢筋初始屈服强度,通过试验获得或者参考设计规范取值;其他符号与式(3)~(4)符号意义相同。

根据试验结果,锈蚀钢筋在锈蚀率小于15%时,钢筋拉伸存在明显屈服段。考虑锈蚀对钢筋强化应变的影响,假定屈服平台长度随锈蚀率增加按线性规律递减。强化应变按屈服应变的4倍取值[18],屈服平台可取屈服应变的3倍,因此hc()可按式(7)计算,极限应变可按式(8)计算,极限强度可按式(9)计算。

式(7)~(9)中:cr为临界锈蚀率,按本文的试验结果取cr=15%;为材料参数通过试验获得;其他符号与式(3)~(4)中含义相同。

根据以上本构模型结合PJ组试件试验所得数据确定特征参数,锈蚀钢筋疲劳加载后静力拉伸应力-应变曲线如图8所示。分析图8发现,锈蚀钢筋疲劳残余应变随着锈蚀率的增加而增加;承受疲劳荷载后,锈蚀率越高的钢筋其静力拉伸屈服平台退化得越严重。锈蚀率达到15%时,疲劳荷载作用后的锈蚀钢筋屈服平台基本完全退化与强化段融合,这一结论与试验结果基本一致。

(a) PJ1-1~PJ6-1;(b) PJ1-2~PJ6-2

5 结论

1) 锈蚀钢筋静力拉伸断裂,断面不规则,有颈缩现象。锈蚀钢筋疲劳断裂截面较为平整,无颈缩现象为脆性断裂。

2) 疲劳荷载增加锈蚀钢筋内部晶格间距使锈蚀钢筋产生残余变形。残余变形按较快增长、稳定增长以及快速增长的三阶段规律发展;通过非线性拟合确定锈蚀钢筋疲劳残余应变演化方程。定义以残余应变描述的锈蚀钢筋损伤变量。试验发现锈蚀钢筋变形能力显著下降,屈服平台随锈蚀率的增加而缩短直至完全融入强化段。钢筋锈蚀与疲劳荷载共同作用下,纵向受拉钢筋的屈服强度、极限强度、伸长率等重要力学性能均出现退化,桥梁结构承载力安全储备降低,增大结构脆性破坏的风险。

3) 依据本文试验结果建立疲劳荷载作用后锈蚀钢筋静力作用应力−应变本构关系模型,成果可为锈损结构耐久性、剩余承载力、疲劳性能评估提供技术依据。

[1] 李宏. 国外重载铁路综述[J]. 铁道工程学报, 2000, 17(4): 32−34. LI Hong. Comprehensive description of heavy haul railways abroad[J]. Journal of Railway Engineering Society, 2000, 17(4): 32−34.

[2] 李进洲, 余志武. 大轴重列车对既有线32 m预应力混凝土简支T梁的疲劳影响研究[J]. 铁道标准设计, 2014, 58(10): 56−61. LI Jinzhou, YU Zhiwu. Study on the effect of fatigue in 32 m-span PC simply supported T-type beams on existing line due to heavy-haul transport[J]. Railway Standard Design, 2014, 58(10): 56−61.

[3] 孔德艳, 施威, 李小龙. 山西中南部重载铁路桥梁设计活载标准研究[J]. 铁道工程学报, 2015, 32(2): 64−69. KONG Deyan, SHI Wei, LI Xiaolong. Research on the standard live load for the heavy railway bridge design of Shanxi central-south region railway corridor[J]. Journal of Railway Engineering Society, 2015, 32(2): 64−69.

[4] Apostolopoulos C A, Papadopoulos M P, Pantelakis S G. Tensile behavior of corroded reinforcing steel bars BSt 500s[J]. Construction & Building Materials, 2006, 20(9): 782−789.

[5] Apostolopoulos C A, Papadakis V G. Consequences of steel corrosion on the ductility properties of reinforcement bar[J]. Construction & Building Materials, 2008, 22(12): 2316−2324.

[6] Stewart M G, SUO Q. Extent of spatially variable corrosion damage as an indicator of strength and time-dependent reliability of RC beams[J]. Engineering Structures, 2009, 31(1): 198−207.

[7] 张伟平, 商登峰, 顾祥林. 锈蚀钢筋应力−应变关系研究[J]. 同济大学学报, 2006, 34(5): 586−592.ZHANG Weiping, SHANG Dengfeng, GU Xianglin. Study on the stress–strain relationship of corroded steel bars[J]. Journal of Tongji University, 2006, 34(5): 586− 592.

[8] 余志武, 李进洲, 宋力. 重载铁路桥梁疲劳试验研究[J]. 土木工程学报, 2012, 45(12): 115−126. YU Zhiwu, LI Jinzhou, SONG Li. Experimental study on fatigue behaviors of heavy-haul railway bridges[J]. China Civil Engineering Journal, 2012, 45(12): 115−126.

[9] 张伟平, 李士彬, 顾祥林, 等. 自然锈蚀钢筋的轴向拉伸疲劳试验[J]. 中国公路学报, 2009, 22(2): 53−58. ZHANG Weiping, LI Shibin, GU Xianglin, et al. Experiment on axial tensile fatigue of naturally corroded steel bar[J]. China Journal of Highway & Transport, 2009, 22(2): 53−58.

[10] 李士彬, 张伟平, 顾祥林, 等. 加速锈蚀钢筋的疲劳试验研究[J]. 铁道学报, 2010, 32(5): 93−97. LI Shibin, ZHANG Weiping, GU Xianglin, et al. Experimental study on fatigue properties of corrosion- accelerated steel bars[J]. Journal of the China Railway Society, 2010, 32(5): 93−97.

[11] ZHANG W, SONG X, GU X, et al. Tensile and fatigue behavior of corroded rebars[J]. Construction & Building Materials, 2012, 34(5): 409−417.

[12] Fernandez I, Bairán J M, Marí A R. Corrosion effects on the mechanical properties of reinforcing steel bars. Fatigue and-behavior[J].Construction & Building Materials, 2015, 101: 772−783

[13] SUN Junzu, HUANG Qiao, REN Yuan. Performance deterioration of corroded RC beams and reinforcing bars under repeated loading[J]. Construction & Building Materials, 2015, 96: 404−415.

[14] GB/T50082—2009, 普通混凝土长期性能和耐久性能试验方法标准[S]. GB/T 50082—2009, Standard for test methods for long term performance and durability of ordinary concrete[S].

[15] TB1002.3—2005, 铁路桥涵钢筋混凝土和预应力混凝土结构设计[S]. TB1002.3—2005, Code for design on reinforced and prestressed concrete structures for railway bridges and culverts[S].

[16] GB/T 3075—2008, 金属材料疲劳试验轴向力控制方法[S]. GB/T3075—2008, Metallic materials-fatigue testing- axial-force-controlled method[S].

[17] GB/T 228.1—2010, 金属材料拉伸试验第 1 部分: 室温试验方法[S]. GB/T228.1—2010, Metallic materials-tensile testing-Part 1: Method of test at room temperature[S].

[18] 吴庆. 基于钢筋锈蚀的混凝土构件性能退化预计模型[M]. 徐州: 中国矿业大学出版社, 2009: 77−79. WU Qing. Concrete member performance degradation prediction model based on corrosion of steel bar[M]. Xuzhou: China Mining University Press, 2009: 77−79.

Study on static constitutive relation of corroded steel bars after constant amplitude fatigue loading

OUYANG Xiangsen1, 2, LUO Xiaoyong1, ZOU Hongbo2, XIAO Ye1

(1. School of Civil Engineering, Central South University, Changsha 410075, China; 2. College of Architecture Engineering, Hunan Institute of Engineering, Xiangtan 411104, China)

The stress-strain relationship of corroded steel bars under fatigue load is obviously different from that under static load. In order to investigate the accurate stress-strain relationship of corroded steel bars after fatigue loading, static tensile test of steel bars with different corrosion rates and static tensile testof steel bars with different corrosion rates after fatigue loading were carried out. The result indicated that the rusted steel bars are statically tensile fractured, the cross section is irregular, and there is a necking phenomenon. The yielding platform is shortened with the increase of the corrosion rate until it is fully integrated into the strengthening section. Corroded steel bars will produce residual deformation after fatigue load, and the development of residual deformation meets the three-stage development law of rapid growth, steady growth and rapid growth According to the experimental data fitting, the fatigue residual strain evolution equation of corroded steel bars is established, and the damage variable of corroded steel bars expressed by residual strain is defined. The stress-strain constitutive model of corroded steel bars after fatigue loading is established. The results can provide experimental reference for the durability, residual load bearing capacity and fatigue performance of corroded structures.

bridge engineering; corrosion of steel bars; fatigue load; fatigue residual strain; stress-strain relationship

U441;TU528.57

A

1672 − 7029(2020)04 − 0972 − 08

10.19713/j.cnki.43−1423/u.T20190546

2019−06−18

国家自然科学基金资助项目(U1361204);湖南省教育厅优秀青年项目(19B124)

罗小勇(1968−),男,湖南衡阳人,教授,博士,从事结构耐性及疲劳性能研究;E−mail:tudou0522@163.com

(编辑 涂鹏)