核电站空调水系统弹簧式安全阀结构设计与抗震分析研究

张强升,王德军,史 强,陈一伟,沈 伟,李 亮,*

(1.生态环境部核与辐射安全中心,北京 100082;2.生态环境部,北京 100006)

安全阀广泛应用于核电、火电、石油、天然气、化工、炼油以及长输管线等工业领域,为气体、液体和蒸汽等工况的管道或设备提供超压保护。安全阀的可靠性不仅关系到设备自身的正常运行,还关系到整个应用系统的安全性。安全阀在地震载荷作用下会影响安全阀的振动特性与安全性,抗震设计水平主要体现在强度和刚度上,这些特点直接影响系统性能。因此,我们有必要研究安全阀的静动态特性。对于有抗震要求的安全阀,安全阀应在地震事故工况下保证结构的完整性和可运行性[1-3]。

本文通过Ansys有限元软件和公式法相结合的方式,对某核电站空调水系统弹簧式安全阀进行关键部位结构设计和抗震分析,通过建立安全阀的三维几何模型及有限元模型进行模态分析,计算得到安全阀的固有频率和振型,以了解安全阀的动态特性,进而确定合适的抗震分析方法。然后,本文根据抗震要求完成结构完整性和可运行性分析,计算安全阀在地震载荷及设计载荷共同作用下的应力和变形。本文依据美国机械工程师协会(American Society of Mechanical Engineers,简称ASME)的核电标准进行应力和变形等内容的校核与评定,验证安全阀在指定的地震载荷和设计载荷共同作用下能否满足正常工作要求。

1 安全阀结构和功能描述

某核电站空调水系统使用的弹簧式安全阀与定压罐相连,该安全阀受管道内的水压作用,在正常工作状态下处于常闭状态。当管道内水压升高且超过开启值时,安全阀会自动排水泄压以保护定压罐。安全阀为法兰连接,公称通径为25 mm,设计压力为1.6 MPa,整定压力为0.2 MPa,设计温度为7 ℃,抗震类别为1A级,工作介质为水。该安全阀主要由阀体、阀座、阀盖、阀杆、螺栓、弹簧、弹簧座、调节圈、导向筒等零部件组成,三维几何模型如图1所示。

图1 安全阀三维几何模型Fig.1 3D geometric model of the safety valve

2 结构设计与计算

弹簧式安全阀的结构设计是抗震分析的基础,主要包括阀体关键部位设计、螺栓预紧力计算和接管载荷计算。反过来,通过抗震分析得出的安全阀刚度和强度结果可以对安全阀结构优化起到指导作用。

2.1 阀体关键部位设计

本文依据强度理论对阀门壁厚进行分析计算,考虑安全阀的腐蚀裕量,圆整后选择适当的取值,阀门壁厚满足刚度和强度设计要求。

依据ASME主体材料在设计温度下的许用应力值,阀体材料在设计温度下的许用应力σ阀为118 MPa,管道材料在设计温度下的许用应力σ管为108 MPa,σ阀〉σ管,满足设计要求。

阀体出口拐角处截面模量W阀=3 936 mm3,管道截面模量W管=2 730.7 mm3,W阀∕W管=1.44〉1.1,满足阀门设计相关要求。

阀体出口拐角处截面面积A阀=584 mm2,管道截面面积A管=274.4 mm2,A阀∕A管=2.12〉1.1,满足阀门设计相关要求。

2.2 螺栓预紧力计算

阀体和阀盖间的承压螺栓预紧力通过式(1)计算[3]:

式中,k——经验系数,由于阀体和阀盖对螺栓连接有密封要求,可取0.375;

σs——承压螺栓的许用应力值,MPa;

d——螺栓的螺柱直径,mm。

阀体与阀盖由4个M10螺柱连接,单个连接螺柱的预紧力计算值为5 000 N。

2.3 接管载荷计算

接管载荷对阀体的应力有很大影响,为了使设计载荷、地震载荷和接管载荷下的阀体应力结果更为保守,可先采用公式法计算接管载荷在阀体上产生的二次应力,再线性叠加有限元分析法得到的设计载荷和地震载荷作用下的阀体应力。在后面的阀体评定中,将线性叠加此应力,再进行评定。

由管道反作用力引起的二次应力Peb由式(2)确定[4]:

式中,Cb——由连接管道力矩引起的阀体二次弯曲应力指数;

Gb——拐角区阀体截面弯曲模量,mm3;

Fb——标准接管的弯曲模量,mm3;

S——在与阀门相连接的管道材料确定的情况下,260℃时材料对应的屈服强度,MPa,在不能确定与阀门相连管道材料或设计一种非特殊应用工况阀门的情况下,S为200 MPa。由于此阀门为非特殊应用阀门,本文取S=200 MPa。

因此,计算Peb需要确定Cb、Gb、Fb和S,可依据式(3)~式(6)计算得到。

Fb由公式(3)计算[4]:

式中,ps——标准计算压力,MPa;

fo——常量,MPa,在ps单位为MPa的情况下,fo=137.9 MPa;

de——阀体大端内径,mm。

当de≤254.5 mm 时,Fb在公式计算值和内径稍大于de的壁厚系列40号管道的断面模数之间选取二者最大值。

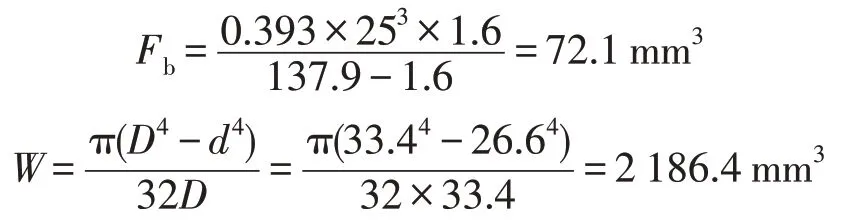

已知de=25 mm,ps=1.6 MPa,D=33.4 mm,de=26.6 mm,则有:

因为2 186.4 mm3〉 72.1mm3,所以,Fb=2186.4mm3。

Cb由式(4)计算[4]:

式中,r——拐角区阀体壁的平均半径,mm;

te——所在部位的有效壁厚,mm。

当Cb计算所得结果小于1.0 时,采用Cb=1.0。已知r=12.5 mm,te=5.8 mm,则有:

因此,取Cb=1.0。

Gb由式(5)计算[4]:

式中,I——惯性矩,mm4;

ro——A-A截面的外半径,mm;

ri——A-A截面的内半径,mm。

已知ro=18.9 mm,ri=12.5 mm,te=5.8mm,则有:

因此,由管道反作用力引起的二次应力为:

3 建立有限元模型

安全阀有限元分析包括模态分析和抗震分析。本文首先进行安全阀的模态分析,了解其固有动态特性,并确定基频。当基频大于33 Hz时,采用等效静力法完成抗震分析;当基频小于33 Hz,则不符合安全阀设计技术要求,需要对决定安全阀基频的部件进行结构优化,以增加安全阀的刚度。

安全阀主体材料均采用ASME 规定的材料,为了使计算结果和应力评定更合理,本文根据ASME核电标准完成应力评定和强度校核。安全阀设计温度下的主要零部件所用材料及材料特性见表1。

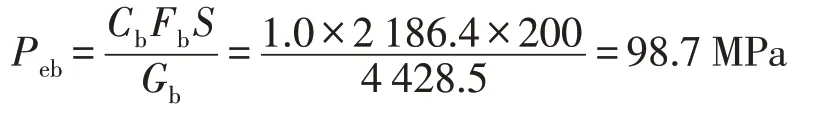

首要步骤是建立阀门有限元分析模型,网格划分应真实模拟安全阀的几何形状和物理特性,以提高计算结果的准确性[7]。本文采用SOLID187实体单元对有限元模型进行网格划分,一些零部件的接触面用TARGE170、CONTA174 接触单元模拟。有限元分析模型如图2所示。

图2 有限元分析模型Fig.2 Finite element analysis model

4 模态分析

如果安全阀的激振频率与地震产生的频率相接近,安全阀将发生强烈共振,从而产生较大的动应力,最终造成安全阀结构断裂破坏,因此,有必要研究安全阀振动的固有频率和模态振型[8]。地震波频率一般小于33 Hz,为了使安全阀在地震工况下不发生共振,必须避开地震产生的频率,即要求安全阀的1阶固有频率大于33 Hz。

4.1 边界条件

根据安全阀的安装条件,在模态分析中,本文对其进口端面处施加固定约束。

4.2 模态分析结果

为了得到安全阀的固有频率和振型,了解其动态特性,本文需要进行模态分析。安全阀模态分析前3 阶固有频率和振型见表2,第1 阶振型如图3所示。

2010年,王致和公司又建成了我国首家以腐乳为主题的腐乳科普展馆,成为北京市科普教育基地,2015年,又建设完成了腐乳体验馆。王致和腐乳展馆和体验馆,通过大量模型、实物、视频等内容系统地展现了腐乳这种神奇的发酵性豆制品的奥妙,全面体现出腐乳这一独特民族产品的发展历史、加工技艺、营养和食用。开馆以来,迎来了大中小学师生、社区居民、武警官兵等各界人士的参观和体验,成为多个学校的教学基地,受到一致的好评。

表2 安全阀前3阶模态结果Table 2 First 3 order modal results of safety valve

图3 第1阶振型Fig.3 The first order modal

本文通过模态分析计算得到安全阀前3阶的固有频率和振型,由于安全阀基频404 Hz 远大于33 Hz,可使用等效静力法进行抗震分析。

5 抗震分析

本文抗震分析中考虑地震工况下安全阀设计压力、螺栓预紧力及运行基准地震(Operating Basis Earthquake,简称OBE)和安全停堆地震(Safety Shutdown Eathquake,简称SSE),按核电规范各运行工况的要求,使地震作用效应和各级使用载荷效应以最不利的方式进行组合,并按照最严格的准则进行校核。

5.1 载荷和边界条件

D 级工况由自重、设计压力、螺栓预紧力、SSE地震载荷和接管载荷组成。本文在安全阀内腔介质通过的内表面施加1.5倍的设计压力,即1.5×1.6=2.4 MPa,由于实际工程中安全阀与管道相连,SSE地震载荷的加载方式为安全阀3个正交轴向分别施加4g地震加速度,阀体和阀盖连接螺栓预紧力为5 000 N,在垂直方向施加1g的重力加速度。抗震分析中在安全阀进出口端设置固定约束。输入的载荷和边界条件数据模型如图4所示。

图4 输入载荷和边界条件数据模型Fig.4 Input load and boundary condition data model

5.2 承压部件和连接螺栓应满足的规范和准则

该安全阀为非核级,抗震类别为1A 级,保守依据核安全3级核电标准规范进行评定。安全阀需满足ASME-III 规范中的ND-3592 要求[4],载荷组合和应力限值见表3。连接螺栓的校核方面,主要依据RCC-M ZVI 2460的规定完成[5]。

为了抗震分析的结果更保守,本文使用最苛刻的载荷组合和最严格的应力限值[6]。安全阀抗震分析计算中,采用D 级工况计算并按照最严格的A 级验收准则评定,这样就可以包络所有工况。

表3 载荷组合和应力限值[4]Table 3 Load combinations and stress limits[4]

5.3 计算结果及评定

核级阀门的强度计算是阀门承压边界完整性的重要保证,也是校核与评定的必要环节[9]。本文计算D 级工况下安全阀的应力和位移分布,然后根据上述要求对关键部件进行应力校核。在D 级工况载荷组合作用下,计算得到的安全阀应力强度云图如图5所示。

图5 安全阀应力强度云图Fig.5 Stress intensity nephogram of the safety valve

5.3.1 阀体计算结果及评定

图6 阀体应力强度云图Fig.6 Stress intensity nephogram of the valve body

图7 阀体应力评定路径Fig.7 Stress assessment path of the valve body

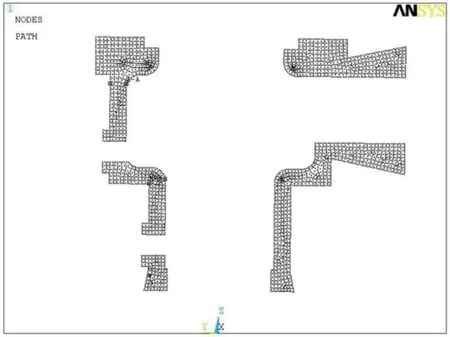

阀体的应力线性化结果需要与公式法得到的接管载荷结果线性绝对值叠加,应力结果及评定见表4。

5.3.2 阀盖计算结果及评定

阀盖在D级工况下的应力强度云图如图8所示。由于阀盖关于中面对称,本文在中面选取应力评定路径,如图9所示。

阀盖应力评定结果见表5。

5.3.3 阀座计算结果及评定

阀座在D 级工况下的应力强度云图如图10所示,由于阀座关于中面对称,本文在中面选取应力评定路径,如图11所示。

表4 阀体应力计算结果及评定Table 4 Stress calculation results and evaluation of the valve body

图8 阀盖应力强度云图Fig.8 Stress intensity nephogram of the valve bonnet

图9 阀盖应力评定路径Fig.9 Stress assessment path of the valve bonnet

表5 阀盖应力计算结果及评定Table 5 Stress calculation results and evaluation of the valve bonnet

图10 阀座应力强度云图Fig.10 Stress intensity nephogram of the valve seat

图11 阀座应力评定路径Fig.11 Stress assessment path of the valve seat

阀座应力评定结果见表6。

表6 阀座应力计算结果及评定Table 6 Stress calculation results and evaluation of the valve seat

5.3.4 阀杆计算结果及评定

依据ASME NC-3595.7一节完成阀杆的应力计算评定,阀杆应力应符合NC-3592.2 的要求。阀杆在D 级工况下应力强度云图如图12 所示。从结果可以看出,阀杆的总应力最大值为18.7 MPa,小于其许用应力值。阀杆应力评定结果见表7。

图12 阀杆应力强度云图Fig.12 Stress intensity nephogram of the valve stem

表7 阀杆应力计算结果及评定Table 7 Stress calculation results and evaluation of the valve stem

阀杆为可动部件,位移云图如图13 所示,最大变形量为0.007 mm。为了保证安全阀在地震工况下的可运行性,静止部件与阀杆的相对变形不允许大于装配间隙的90%。分析可知,阀杆变形远小于规定值,在设计要求范围内。

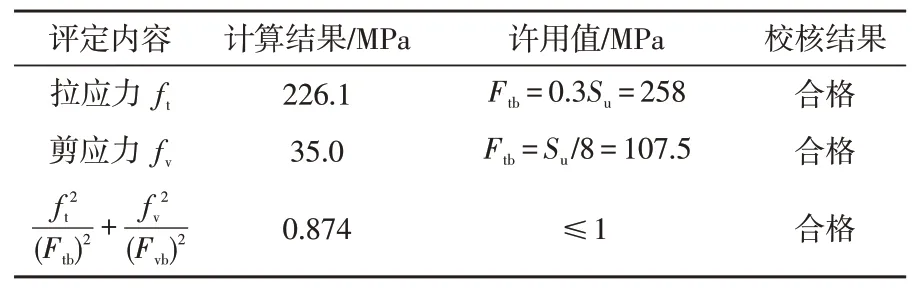

5.3.5 承压螺栓计算结果及评定

阀体和阀盖间4 组承压螺栓材料均为SA-193M B7,螺栓的拉应力与剪应力计算结果分别如图14和图15所示,阀体与阀盖承压螺栓应力评定结果见表8。

图14 承压螺栓拉应力云图Fig.14 Tensile stress nephogram of pressure bolts

图15 承压螺栓剪应力云图Fig.15 Shear stress nephogram of pressure bolts

表8 承压螺栓应力计算结果及评定Table 8 Stress calculation results and evaluation of pressure bolts

6 结论

本文首先对某核电站弹簧式安全阀进行模态分析,然后采用等效静力法依据最恶劣的D级工况对安全阀进行了抗震分析,最后按最严格的A级准则进行校核。得到如下结论:

(1)安全阀第一阶固有频率为404 Hz,大于截断频率33 Hz,可采用等效静力法完成抗震分析。

(2)在SSE 地震事故工况组合载荷的作用下,本文对安全阀进行了抗震分析,结果表明安全阀能够在地震工况下保证结构的完整性。

(3)通过对安全阀的变形校核计算,本文验证了安全阀整体结构无永久变形,阀杆变形极小,能保证能动部件在地震时和地震后的可运行性。

(4)本文通过公式法和有限元结合的方式进行研究,为研发安全阀结构优化和抗震设计提供解决方案,具有很好的工程实用价值。