基于小头瓦润滑EHD模型的变工况运行往复压缩机连杆动力学分析

张进杰,祁 桢,赵 岩,孙 旭,王 瑶,武小乂

(1.北京化工大学 压缩机技术国家重点实验室压缩机健康智能监控中心,北京 100029;2.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;3.中国石油云南石化有限公司,昆明 650300;4.北京化工大学 化学工程学院,北京 100029)

0 引言

往复压缩机以输出压力范围广等特点广泛应用于石油化工行业中,成为过程工业装置中的关键动设备。在生产过程中,因工艺需求的改变、前端气源不稳定等因素,需根据实际工况对压缩机气量进行调节,仍运行于设计工况下的机组将浪费大量能源,增加气量调节系统的机组可在满足工艺需求的前提下为企业带来可观的经济效益。目前常见的往复压缩机气量调节方法有变频调节、余隙调节、旁路调节、顶开进气阀调节等,使用场景各有不同[1]。随着气量调节需求的增大,越来越多的气量调节系统投入现场使用,部分机组的运行状况出现异常,如连杆小头瓦磨损等问题[2-3],致使企业在选择投用气量调节系统时产生了较大的困扰,有必要深入研究变工况运行时压缩机连杆的动力学性能。

采用气量调节系统的机组在运行过程中,机组的排气量、传动部件运动规律、结构受力等发生了变化,不同的调节方法采用的调节原理不同,对机组产生的影响也不同。因此,研究各种调节方法下机组的运动规律对于机组安全运行有重要的意义。

近年来,国内外众多研究人员在往复压缩机动力学领域开展了广泛的研究,通过理论计算分析了部分顶开吸气阀气量调节方法对方向角的影响[4],利用Newton Raphson procedure法[5],推导活塞运动详情,探究了活塞径向间隙、往复件质量等参数对压缩机稳定性的影响,Almasi[6]提出了一种用于计算活塞杆动力学特性与负荷计算的方法。Flores等[7-8]对机械系统间隙理论进行了一系列研究,提出了一种多体机械系统间隙的动态分析计算方法,基于接触条件建立平面旋转接头的运动模型,真实地描述接触力。Zheng等[9]应用非线性接触理论建立了考虑摩擦效应的旋转接头模型,对其动态特性进行分析验证,并探究了间隙尺寸和摩擦效应的影响。从大型往复式压缩机连杆小头瓦的受力情况和运动特点出发,分析连杆小头瓦与十字头销之间的润滑特点[10],采用非线性多体动力学软件AVL/EXCITE,建立连杆大头轴承EHD仿真模型研究润滑所需条件[11]。以上针对往复压缩机的研究中从理论计算、动态分析等角度阐述了机组的受力及动态特性,然而没有对变工况运行时小头瓦的润滑情况进行过讨论。

本文针对往复压缩机变工况运行过程中存在因气量调节导致的连杆小头瓦磨损的问题,探究不同调节方法下连杆小头瓦的运行状况,完成多种气量调节方法下往复压缩机的动力学模拟,得到不同调节方法对应的连杆小头瓦润滑状况,分析不同调节方法的优劣,为压缩机进行气量调节改造提供参考。因小头瓦与十字头销间隙较小,且处于运动状态,无合适方法进行油膜状态的监测,待寻找合适方法完善试验验证。

1 往复压缩机受力分析

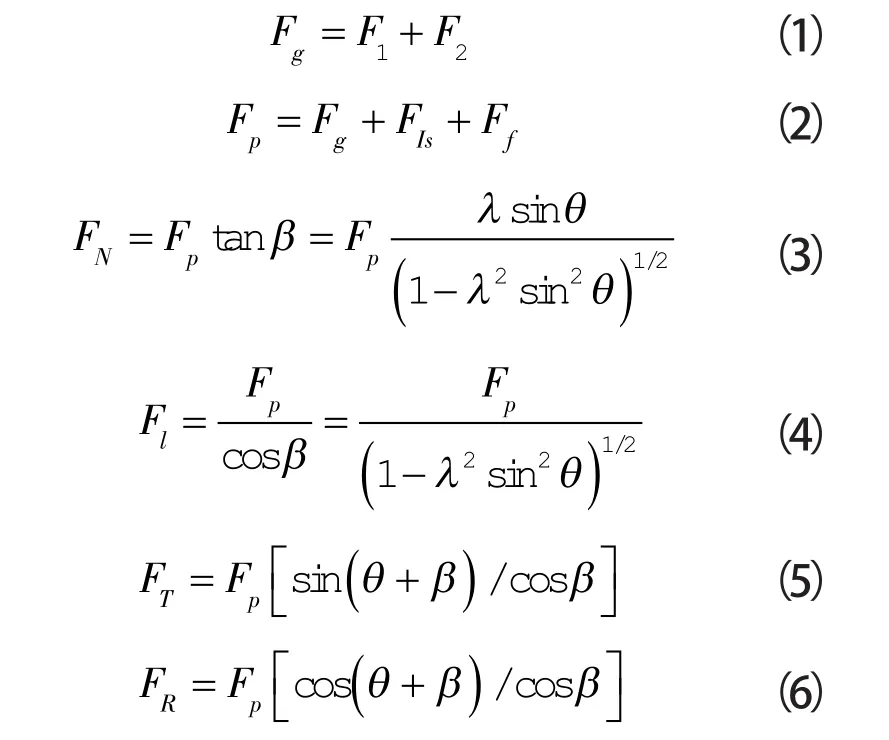

往复压缩机动力学分析的重点是研究运动部件受力与其运动规律之间的关系,如图1所示,运动部件受力主要有:往复惯性力、气体力及摩擦力。

图1 往复压缩机运动关系

式中 Fg——综合气体力;

F1,F2——盖侧、轴侧气缸压力;

Fp——综合活塞力;

FIs——往复惯性力;

Ff,FN——摩擦力、侧向力;

θ ——曲轴转角;

Fl,FT,FR——连杆力、切向力、法向力。

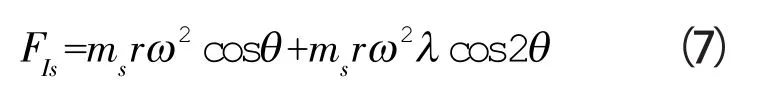

1.1 往复惯性力

压缩机中各运动部件做不等速直线运动产生往复惯性力。往复惯性力的计算如下所示:

式中 ms——往复运动质量;

r ——曲轴半径;

ω ——曲轴角速度;

λ——连杆比。

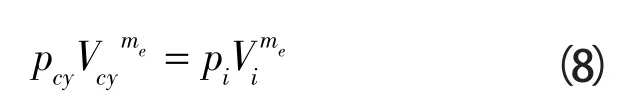

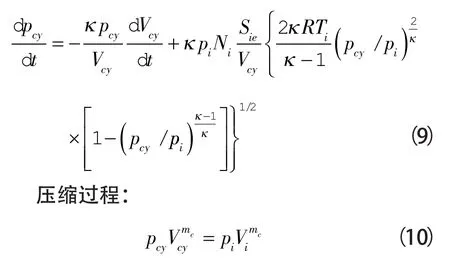

1.2 气体力

往复压缩机在工作过程中存在4个热力学过程过程,分别是:膨胀、吸气、压缩及排气,通过建立气缸热力学微分方程获得气缸内实时压力变化情况。

膨胀过程:

吸气过程:

排气过程:

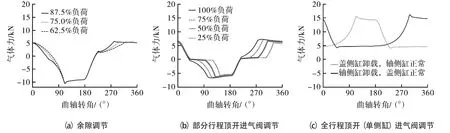

不同的气量调节方法对气体力的影响方式不同,余隙调节通过改变余隙腔的容积,部分行程顶开进气阀调节通过改变进气阀的启闭时间,全行程顶开进气阀调节使某一气缸空载。

根据往复压缩机各阶段气体力经验多项式,运用Matlab编程模拟出各种调节方法下不同负荷工况的连杆所受等效气体力如图2所示。以上各种气量调节方法对机组的影响主要体现在调节方法对气体力的影响,气体力的变化导致机组整体受力发生改变。

图2 连杆所受等效气体力

1.3 摩擦力

往复压缩机各接触面的摩擦力取决于各接触面间的正压力及摩擦系数,因其数值相对于往复惯性力和气体力小很多,为了精简计可忽略不计。

式中 p ——指示功率;

ηm——机械效率;

n ——压缩机转速;

s ——活塞行程。

2 往复压缩机模型

2.1 往复压缩机三维模型

以某双缸双作用卧式往复压缩机为原型,建立该往复压缩机三维模型,该往复压缩机参数见表1。

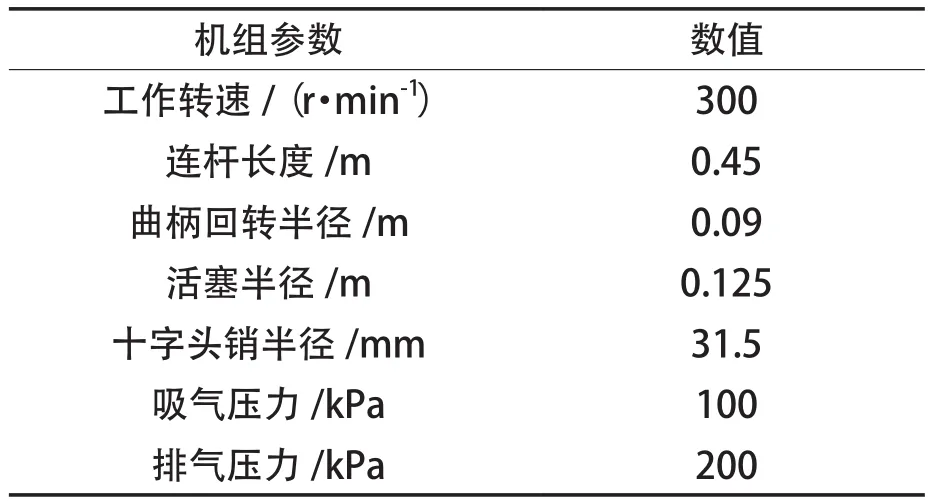

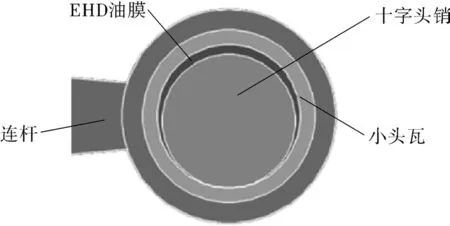

表1 往复压缩机参数

往复压缩机传动部件由曲轴、连杆、十字头、活塞销、活塞等组成。建立往复压缩机传动部件多体动力学模型如图3所示。运用三维建模软件对往复压缩机传动机构各部件进行精准建模,将x_t格式模型文件导入Recuedyn软件,在Recuedyn中根据各运动部件间实际情况添加约束。

图3 往复压缩机三维模型

往复压缩机运行过程中主要受到往复惯性力、往复摩擦力及气体力的作用,往复摩擦力相对于往复惯性力与气体力在大小上可进行忽略,根据实际运行工况设置曲轴转速可以得到往复惯性力,通过为活塞施加气体力模型可以得到气体力。

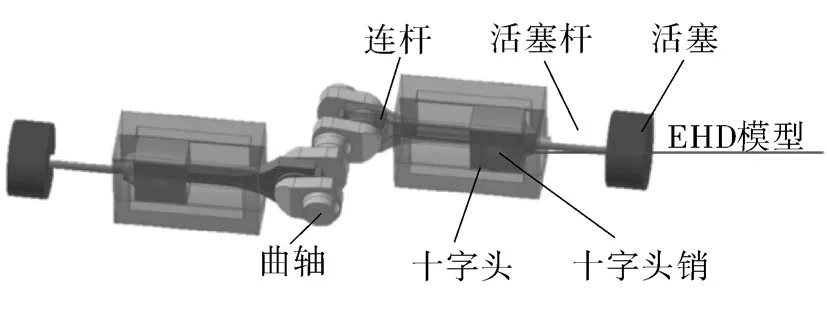

2.2 小头瓦润滑EHD模型

连杆小头部位为薄壁圆环形结构,为减少与十字头销之间的磨损,在小头孔内压入薄壁青铜衬套。在小头和衬套上钻孔或铣槽,以使飞溅的油沫进入润滑衬套与活塞销的配合表面。在运动过程中不断的形成油膜,为衬套与活塞销之间提供润滑,带走摩擦产生的微粒与热量,确保机构的正常运行。

在连杆小头瓦的理想动力学模型中,认为运动副间没有间隙及摩擦存在,而在实际情况中运动副间存在不可忽略的间隙、摩擦,以及润滑。含润滑的运动副在机构的运动过程中,运动副间的间隙会发生变化,导致润滑油油膜的厚度发生变化,影响润滑效果。

Reynold方程为弹性流体动力润滑理论提供了依据,并对流体进行了部分假设。

Reynold方程如下:

该方程确立了流体动压力(油膜压力)与润滑油黏度、油膜厚度、工作表面运动速度、油楔形状及油膜厚度变化率等因素之间的关系。本文运用Recurdyn软件建立依据Reynold方程的连杆小头瓦EHD模型,用于计算在变工况运行过程中连杆小头瓦与十字头销间润滑油的厚度及分布情况。小头瓦润滑EHD模型参数见表2,EHD模型如图4所示。

表2 小头瓦润滑EHD模型参数

图4 小头瓦润滑EHD模型

3 结果与分析

3.1 余隙调节

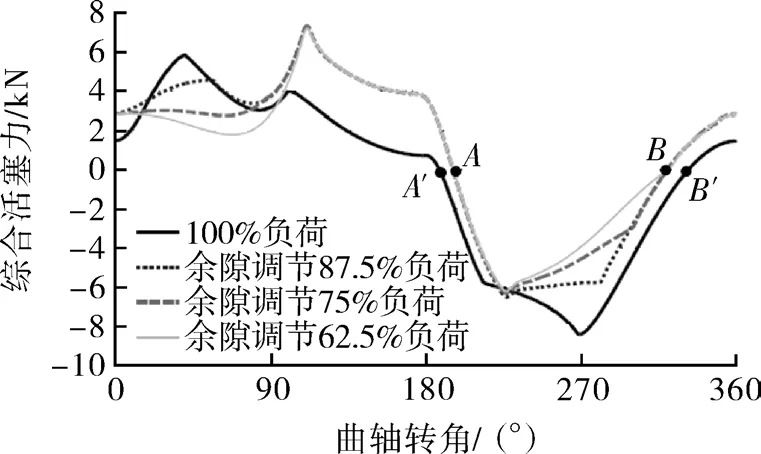

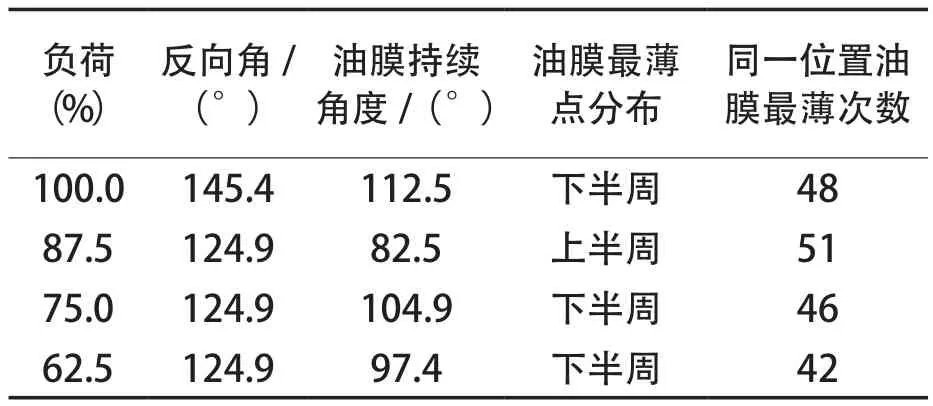

如图5所示,负荷降低时,曲轴转角在95°~185°范围内,综合活塞力大于100%负荷工况,但小于100%负荷工况下综合活塞力最大值,余隙调节对综合活塞力的影响在机组的承受范围内。(A、B点角度差为反向角大小)

图5 余隙调节综合活塞力曲线

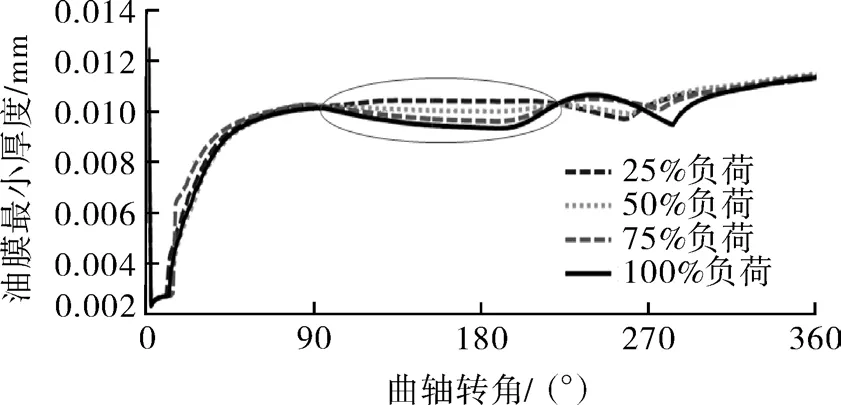

图6示出正常工况下,小头瓦衬套油膜最薄点分布持续角度112.5°分布于小头瓦下半周,润滑油受重力作用向下流动,向油膜薄弱处补充,保证十字头销与衬套间有效润滑;87.5%负荷时,小头瓦衬套油膜最薄点分布持续角度82.5°,但分布于小头瓦上半周,润滑油受重力作用向下流动,小头瓦上半周不能及时获得油液补充,润滑质量下降。

图6 余隙调节小头瓦油膜最薄点分布

如表3所示,余隙调节时,随着负荷降低反向角有所下降,油膜持续角度也在缩小,尤其87.5%负荷时,改变了油膜最薄点分布位置,与100%负荷相比这种变化不利于小头瓦处的有效润滑;参照图7所示油膜最小厚度曲线,负荷降低时,部分角域油膜最小厚度减小(尤其是87.5%负荷),因油膜厚度减小而不能够及时、有效地带走十字头销与小头瓦摩擦产生的热量与杂质。综上,余隙调节在调节过程中不利于十字头销与小头瓦间形成良好的润滑油膜。

表3 余隙调节各工况特性参数

图7 余隙调节小头瓦最小油膜厚度曲线

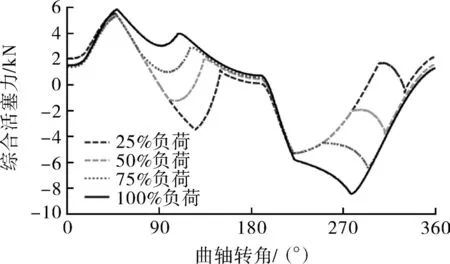

3.2 部分行程顶开进气阀调节

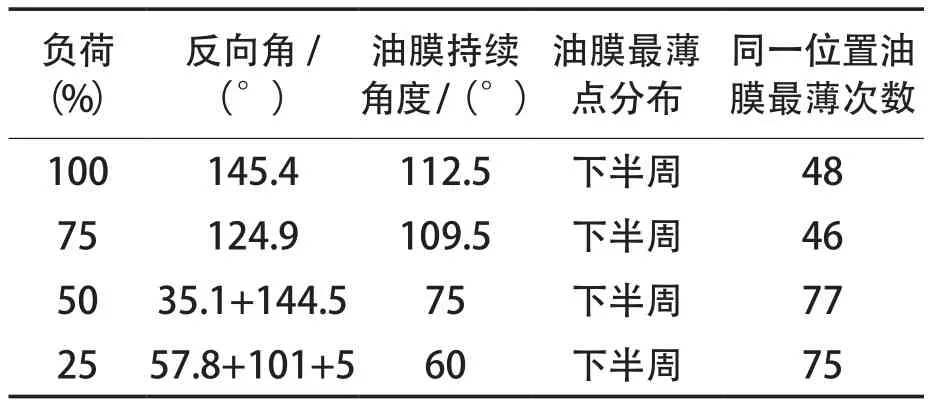

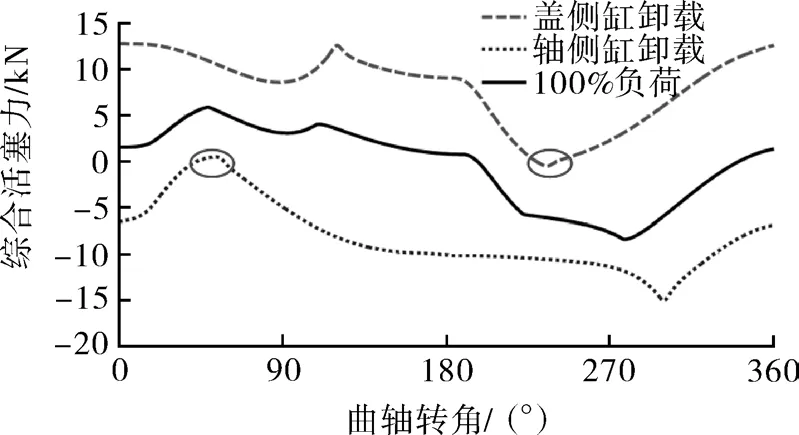

如图8所示,部分行程顶开进气阀调节通过控制强制进气阀开启的时间来控制实际负荷。对比100%负荷与其他负荷工况的综合活塞力曲线,负荷降低导致综合活塞力局部峰值减小;75%负荷工况下的反向角与100%负荷工况的反向角基本相等,50%负荷与25%负荷工况下的反向角出现多段式现象。反向角表征十字头销受力换向持续时间,足够的反向角能够保证润滑油在十字头销换向的时间内进入间隙实现润滑作用,多段式反向角中每段数值均较小,不利于润滑油充分进入润滑间隙,影响润滑效果。

图8 部分行程顶开进气阀调节综合活塞力曲线

见图9显示,随着负荷的降低,小头瓦油膜最薄点分布持续角度逐渐较小。小头瓦衬套油膜最薄点分布均分布于小头瓦下半周,未改变正常工况时油膜的分布形式,润滑油受重力作用可补充至油膜薄弱位置。75%负荷时小头瓦油膜最薄点分布与100%负荷较接近,对润滑情况的影响较小;50%/25%负荷相比100%负荷,小头瓦油膜最薄点分布呈现聚集现象。

图9 部分行程顶开进气阀调节小头瓦油膜最薄点分布

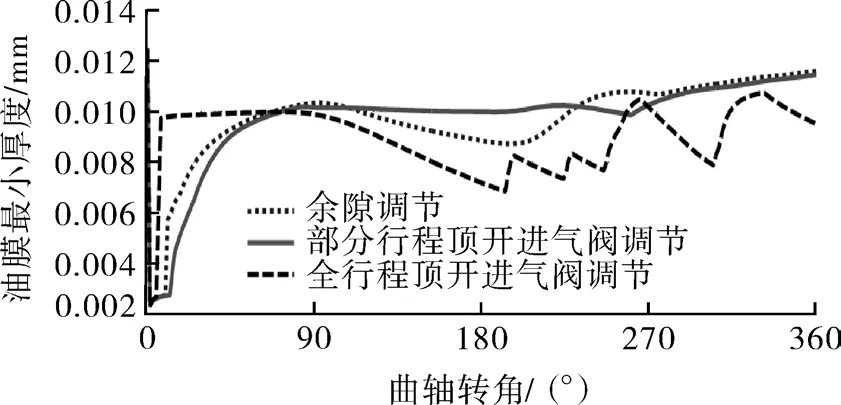

如表4所示,部分行程顶开进气阀调节时,随着负荷降低反向角大小发生变化,负荷降至50%负荷以下时反向角增大。油膜持续角度随着负荷降低在减小,同一位置油膜最薄次数有增加的趋势。参照图10所示油膜最小厚度曲线,负荷降低时,油膜最小厚度曲线与100%负荷时基本吻合,部分区域油膜厚度优于100%负荷工况。部分行程顶开进气阀调节方法在调节过程中改变了部分最薄油膜点的分布状况,但仍能保证等于或大于100%负荷工况时的油膜最小厚度,在运动过程中避免十字头销与衬套直接接触造成磨损,并带走运动过程中产生的热量与细小杂质。综上,部分行程顶开进气阀调节在调节过程中有利于十字头销与小头瓦间形成良好的润滑油膜。

表4 部分行程顶开进气阀调节各工况特性参数

图10 部分行程顶开进气阀调节小头瓦油膜最小厚度曲线

3.3 全行程顶开进气阀调节

如图11所示,盖侧缸卸载工况下,一个工作周期内综合活塞力长时间为正值,连杆、活塞等承受拉力,十字头销与连杆小头瓦长时间挤压小头瓦左半周;轴侧缸卸载工况下,一个工作周期内综合活塞力长时间为负值,连杆、活塞等承受压力,十字头销与连杆小头瓦长时间挤压小头瓦左半周。以上2种工况,综合活塞力从数值与趋势上均较100%负荷工况发生了较大变化,严重影响机组受力平衡。

图11 全行程顶开进气阀调节综合活塞力曲线

如图12所示,全行程顶开进气阀调节过程中,盖侧缸卸载与轴侧缸卸载两种工况相比100%负荷工况均对油膜最薄点分布产生了较大的影响,最薄点聚集现象明显造成局部润滑恶化。

图12 全行程顶开进气阀调节小头瓦油膜最薄点分布

盖侧缸卸载工况油膜最薄点聚集于小头瓦下半周左侧,而轴侧缸卸载工况聚集于小头瓦上半周右侧,润滑油在重力作用下向小头瓦下半周流动,不能及时补充至油膜薄弱位置。

如表5所示,随着负荷降低反向角大幅度减小,仅为100%负荷时的10%左右,轴侧缸卸载工况甚至低于API618中对反向角的要求。负荷降低,油膜持续角度减小,同一位置油膜最薄次数增加,增加幅度为20%左右。参照图13所示油膜最小厚度曲线,负荷降低时,油膜最小厚度在减小,轴侧缸卸载工况油膜最小厚度波动较大,盖侧缸卸载工况最小油膜厚度更小,在运动过程中难以避免十字头销与衬套直接接触造成磨损。

表5 全行程顶开进气阀调节各工况特性参数

图13 全行程顶开进气阀调节小头瓦油膜最小厚度曲线

因此,全行程顶开进气阀调节在调节过程中不利于十字头销与小头瓦间形成良好的润滑油膜;相比轴侧缸卸载工况,盖侧缸卸载工况下能较好的形成小头瓦润滑油膜。

3.4 3种调节方法对比分析

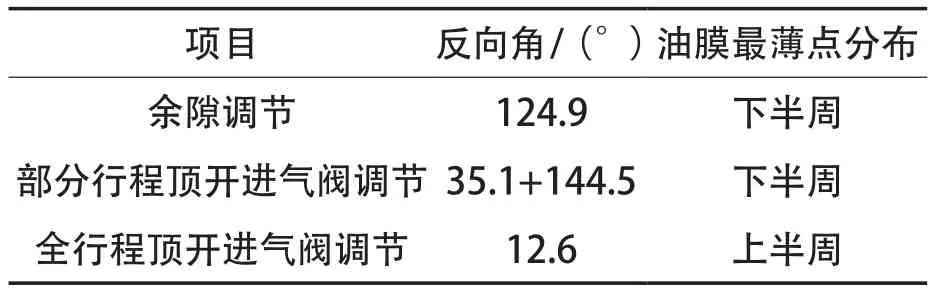

如表6所示,部分顶开进气阀调节方法反向角最大,余隙调节次之,全行程顶开进气阀调节最小;余隙调节与部分行程顶开进气阀油膜最薄点分布状况与正常工况一致,均为下半周,全行程顶开进气阀调节油膜最薄点分布于上半周,改变了原有分布形式。

表6 不同调节方法参数对比

如图14所示,曲轴转角0°~90°,小头瓦油膜最小厚度全行程顶开进气阀调节优于其他两种调节方法;曲轴转角90°~360°,余隙与部分行程顶开进气阀调节最小厚度均在0.01 mm波动,而全行程顶开进气阀调节低于上述2种调节方法。

图14 不同调节方法小头瓦油膜最小厚度对比

经过上述结果对比,部分行程顶开进气阀调节优于余隙调节、全行程顶开进气阀调节。

4 结论

(1)通过建立连杆小头瓦EHD模型从油膜状况直观的揭示了机组在变工况运行过程中小头瓦易发生烧瓦的原因。

(2)采用余隙调节方法进行负荷调节时,小头瓦油膜最薄点分布较集中,油膜最小厚度减小,部分负荷改变了原有工况油膜分布状态,不利于小头瓦润滑。

(3)部分行程顶开进气阀调节方法随着负荷的变化,机组受力按照一定趋势逐渐变化,无突变,对机组受力影响较小。综合机组反向角、小头瓦油膜最薄点分布及油膜最小厚度等方面的变化趋势,证明该调节方法对小头瓦润滑产生的影响较小。

(4)气体力是小头瓦润滑情况变化的主要影响因素。全行程顶开进气阀调节方法的气体力与正常工况的气体力相差较大,导致小头瓦受力失衡,反向角过小,润滑状况恶化,不利于机组在该状态下长期运行。针对短期、切机工况的机组,建议采用盖侧缸卸载方式。

(5)不同的气量调节方法均对机组综合活塞力、小头瓦处油膜厚度等参数产生了一定影响。部分行程顶开进气阀调节方法基于调节方法的优势对机组产生的影响最小,优于余隙调节、全行程顶开进气阀调节。