绕管式换热器层间质量迁移特性的试验研究

密晓光,陈 杰,鹿来运,张晓慧,常 铮,丁国良

(1.中海石油气电集团技术研发中心,北京 100028;2.上海交通大学,上海 200240)

0 引言

绕管式换热器具有换热效率高、占地面积小、抗垢性好、热膨胀补偿性好、易于实现大型化等优点[1-3],是大型陆上天然气液化工厂和大型海上天然气浮式生产储卸平台(LNG-FPSO)的首选主低温换热器[4-6]。绕管式换热器内部是多层螺旋管正反螺旋绕制而成的换热管束。壳侧两相工质在这种多层螺旋结构中从上往下流动,液相工质溅射迁移至临近层换热管。但是由于螺旋结构的影响,工质迁移至内外层的液体量不同,导致液体在壳侧分布不均匀,降低换热器整体换热性能。因此有必要对绕管换热器壳侧工质的层间质量迁移特性进行研究。

现有对绕管式换热器壳侧两相工质流动的研究主要集中于换热特性和压降特性两方面[7-17],而两相工质在绕管式换热器壳侧流动的质量迁移特性目前尚无公开的研究。已有的研究结果表明,壳侧两相工质的换热系数受到干度、热流密度、质流密度、工质成分以及几何参数等因素的影响[7-12]。绕管换热器壳侧介质的换热系数随干度的增加先增大后减小[7];随着热流密度增大,换热系数在低干度工况下是逐渐增大的[8];且换热系数随质流密度的增加逐渐增大[9];绕管管径、径向比、轴向比、缠绕角度等对换热也有影响[11]。对压降特性的研究表明绕管换热器壳侧摩擦压降受质流密度、绕管管径、干度、螺旋结构等因素的影响[13-17]。

本文的目标是设计绕管换热器层间质量迁移试验台,定量测量绕管换热器壳侧工质的层间迁移率,得到质流密度、干度和入口条件对绕管换热器壳侧工质层间质量迁移特性的影响规律。

1 试验系统

1.1 试验方法

层间迁移率的测量通过设置单通道的均布装置实现,测试原理如图1所示。

图1 层间迁移率测试原理

在绕管换热器样件顶部,安装设计成单层通道的均布器装置,使所有入口的两相流体喷淋到样件的单层绕管上。在换热器内部的流动过程中,一部分流体受到湍流和气流冲击的影响,会向邻近层发生迁移,使其它层绕管外壁也存在液体流动。在换热器底部,通过接液装置将每一层的流体汇集引入分别的容器中。

式中 mj——第j层区域的流量,kg;

m ——总流量,kg。

其中 i≠ j。

1.2 试验装置

层间质量迁移率测量试验的原理如图2所示,模拟实际绕管换热器壳侧的两相流动,试验中的壳侧介质为空气和水。空气和水分别由鼓风机和水泵吸入管路,并分别通过后置调节阀以及旁通调节阀调节流量,管路中安装有流量计和止回阀。在管路中混合的空气和水从上往下流入试验样件,并从底部流出。从每层流出的水经由管道分别引入5个容器中,用于测量每一层水的分配量。根据试验原理图,设计并搭建了试验台。

图2 层间迁移试验原理

1.3 测试样件

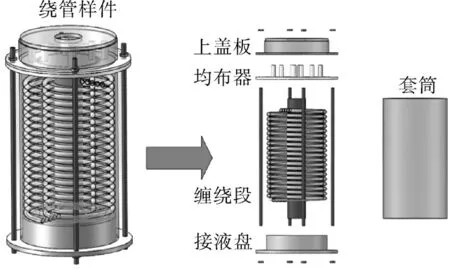

测试样件由上盖板、均布器、套筒、中心筒、缠绕管和接液盘组成如图3所示。测试样件的套筒和缠绕管均采用透明材料制作,便于可视化观测层间液体迁移现象。缠绕管安装在套筒内,并采用上盖板与接液盘夹装固定密封。

图3 多层绕管样件结构

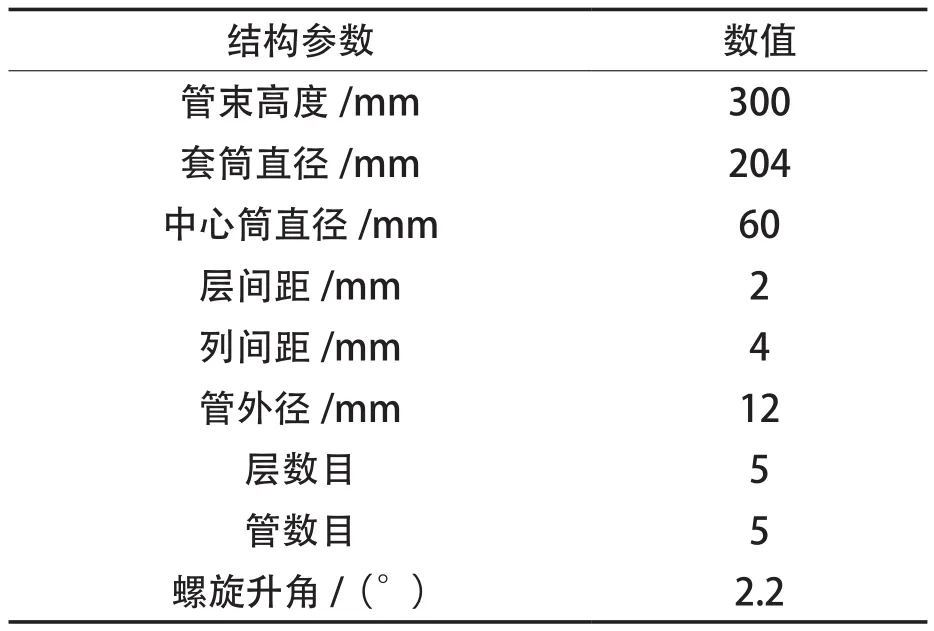

测试样件的管径、管间距和层间距的选择是参照实际常用的绕管式换热器的参数。测试样件具体尺寸参数见表1。

表1 试验样件尺寸

1.4 试验工况

为了模拟实际工况下两相工质在绕管式换热器壳侧流动的质量分布规律,设计的试验工况雷诺数范围可以覆盖实际情况。设计的试验工况包括质流密度40~250 kg/(m2·s),干度0~0.8,并分别在最内层、中间层和最外层3个入口条件下进行测试,总计63组工况。为确保试验结果的准确性,每组工况重复3次,取平均值作为最终结果。

表2 试验工况

2 数据处理及误差分析

2.1 数据处理

试验开始前,先称量各盛液容器的初始重量,分别记为 m01,m02,m03,m04和 m05;试验结束(经过时间t)后,再次称量各个容器的重量,分别记为mt1,mt2,mt3,mt4和 mt5。根据试验结果即可得到每层绕管最终的分配量mi,如下式所示:

若工质从第j层绕管上方入口进入样件,则第j层绕管对应接液槽中水的比例称为分配率,而其他4层绕管对应接液槽中的水的比例称为迁移率。每层绕管的迁移率Ri如下式所示:

在实际的试验过程中,气体流量无法做到与设计的试验工况值一模一样,因此气路流量以实际工况下从气体流量计中读取到的数据为准,记为Qg。由于试验过程中水流量计读取的是整个试验台中水的流量情况,在试验结束后会有少部分水残留在管路中,实际参与试验的有效水量为试验结束后通过接液底盘转移到盛液容器中的部分,因此水路流量不能按照水路流量计中的流量进行读取,需通过计算得到,记为Ql,如下式所示。

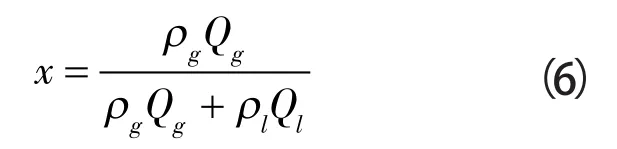

实际干度x通过计算得到,如下式所示:

式中 ρg——空气密度,kg/m3;

ρl——水的密度,kg/m3;

r ——对应层的缠绕半径,m;

l ——层间距,m。

2.2 误差分析

所有试验仪表误差为:气体流量计绝对为误差0.5 m3/h,称量天平绝对误差为0.01 kg,管径最大测量误差为0.02 mm,计时误差0.1 s。根据Moff at的误差传递分析方法[18],计算得到实际质流密度和绕管层间迁移率的最大相对误差分别为8.1%和6.9%。

3 试验结果与讨论

3.1 质流密度对层间迁移率的影响

图4示出干度为0,入口为中间层时,总层间迁移率随质流密度的变化。试验结果表明,随着质流密度的增加,总层间迁移率先增大后减小。在低质流密度范围 40~120 kg/(m2·s)内,随着质流密度的增加,总层间迁移率从58%增加至75.6%;在高质流密度范围120~215 kg/(m2·s)内,随着质流密度的增加,迁移率从75.6%下降到了65.1%。

图4 总的层间迁移率随质流密度的变化

该现象的原因可能是:在较低质流密度工况下,随着质流密度的增加,水流速增大,滴状流沿螺旋绕管下落时受离心力的作用径向速度增大,总层间迁移率增大;当质流密度继续增大时,液相水流动状态为降膜流,水向下的流速较快,向其他层管迁移的比例减小,总层间迁移率减小。

图5示出入口条件为中间层、干度0时各层绕管区域的层间迁移率随质流密度的变化,其中图5(a)中虚线为内层区域的总迁移率,图5(b)中虚线为外层区域的总迁移率。不同层的层间迁移率试验结果表明,随质流密度的增大,内层的迁移率先减小后增大,外层迁移率先增大后减小。外层的迁移率(第4和第5层的迁移率之和)比内层的迁移率(第1和第2层的迁移率之和)大14.0%~65.4%。原因可能是水沿螺旋绕管下落时有延径向的速度,产生的离心力使水倾向于往外侧迁移。

图5 不同层的迁移率随质流密度的变化

3.2 干度对层间迁移率的影响

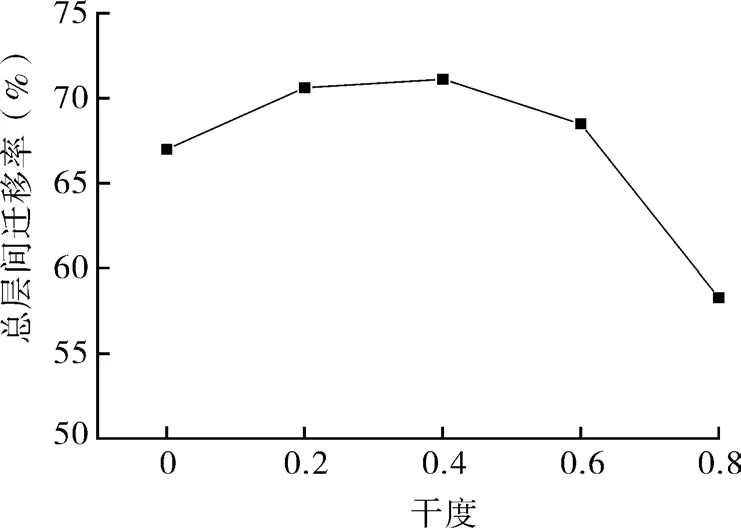

入口为中间层、质流密度60 kg/(m2·s)工况下,总的层间迁移率随干度的变化如图6所示。

图6 总的层间迁移率随干度的变化

根据试验结果,可以发现随着干度的增大,总层间迁移率先增大后减小。当干度从0增大到0.4,总层间迁移率从67.0%增大到71.1%;当干度从0.4增大到0.8,第3层绕管区域水的分配率从71.1%减小到58.3%。对产生该现象的原因可能是不同干度工下气流对液相工质的扰动有差异。

图7示出入口条件为中间层、干度0时各层绕管区域的层间迁移率随干度的变化,其中图7(a)中虚线为内层区域的总迁移率,图7(b)中虚线为外层区域的总迁移率。可以发现随着干度的增加,第1层绕管区域的层间质量迁移率先减小后增加,第2层绕管区域层间迁移率逐渐增大,第4层绕管区域层间迁移率逐渐减小,第5层绕管区域层间迁移率先增大后减小。其中内层绕管区域的总迁移率逐渐增大,而外层绕管区域的总迁移率逐渐减小。当干度从0增加到0.8,内层的总迁移率增加了113.4%,而外层的总迁移率减少了69.2%。这表明随着干度的增加,液相水向外层管区域迁移量减少,向内层迁移量增加。

图7 不同层的迁移率随干度的变化

3.3 入口条件对层间迁移率的影响

图8示出在干度为0工况下,入口分别为最内层和最外层时不同质流密度下的总质量迁移率。

图8 不同入口条件下总的总的迁移率

从图中可以看出,工质从最内层入口进入绕管样件时,随着质流密度的增大,总的层间迁移率逐渐增大。当质流密度从40 kg/(m2·s)增大到200 kg/(m2·s)时,总层间迁移率从33.9%增大到67.7%。而对于从最外层入口流入绕管样件的工质,随着质流密度的增大,层间迁移率总体上逐渐减小并趋于平缓。例如,当质流密度从40 kg/(m2·s)增大到200 kg/(m2·s)时,总层间迁移率从57.2%减小到19.5%。由此可得出结论,随着质流密度的增大,水逐渐趋向于向外侧绕管迁移;且在较低质流密度工况下从最内层入口进入的工质总层间迁移率小于从最外层入口进入的总层间迁移率。出现该现象的原因可能是绕管具有一定的螺旋升角,导致壳侧液相工质流动过程中由于离心力的作用更容易向外侧迁移。

4 结论

(1)随着质流密度的增加,总层间迁移率先增大后减小,其中内层迁移率先减小后增大,外层迁移率先增大后减小。试验工况下,外层的迁移率比内层的迁移率大14.0%~65.4%。

(2)工质从中间层流入时,随着干度的增加,总层间迁移率先增大后减小,且向外层绕管迁移的迁移率减小,向内层绕管迁移的迁移率增大,干度0.4时总迁移率最大为71.1%。

(3)工质从不同层入口流入时绕管的层间质量迁移特性不同。当工质从最外层流入时,随着质流密度的增加,迁移到其他层的水的比例逐渐减小;工质从最内层流入时,随着质流密度的增加,迁移到其他层的水的比例逐渐增加。