高速铁路路基表面沉降测量方法研究

葛 鹏

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

1 引言

近年来,我国高速铁路建设规模不断扩大,高铁建设发展迅速。高速铁路是国家交通技术创新和发展的重要标志,所涉及到的技术领域很多,系统联动和专业协同特征明显,新时期下我国高速铁路事业朝着更安全、更智能、更绿色、更先进的方向不断前进。对于高速铁路的使用寿命和耐久性,最主要的影响因素为路基沉降变形稳定性,路基表面沉降测量数据能反应路基的稳定性及工程后期发展趋势,所以对路基表面监测的标准与要求需大大提高,以达到路基变形控制标准。

目前高速铁路路基表面沉降测量方法主要有布设沉降板、观测桩和常规的自动化路基面沉降监测系统[1],布设沉降板和观测桩容易遭到外界破坏,且会干扰施工,无法很好的完成铁路铺轨完成前后的连续监测;常规的自动化路基面沉降监测系统可以完成施工连续监测,能准确、直接的测量沉降,且具有密测次、多测点的特点,但该系统容易受到光照、大气及湍流等的影响。在常规的自动化路基面沉降监测系统的基础上,基于液力压差测量变形原理,构建一套新的路基面沉降变形自动监测系统,可以全面、有效的对高速铁路路基表面沉降进行连续远程测量,且抗干扰能力强,耐久性好。本文依托实际工程,以沉降变形传感技术为基础,介绍了一种基于液力测量原理的高速铁路路基表面沉降自动测量传感技术,重点研究了高速公路路基表面沉降自动测量系统,提出了以自动测量系统为主,人工测量为辅的沉降测量方案,并在实际工程中进行了应用。

2 基于液力测量原理路基表面沉降测量技术工艺

2.1 沉降变形监测装置

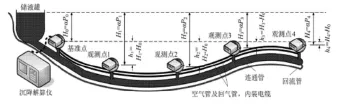

液体压差测量沉降变形的原理为在路基选取一固定基准点,设置基准传感器、储液罐、储液箱和基准微压传感器,每相应测点处的基准微压传感器采用柔性连通管连接[2]。当路基发生沉降变形时,相应测点处的柔性连通管和基准微压传感器会产生变形,微压传感器可测量出各监测点处的压力 P0,P1,P3…,Pi,…,Pn,将各压力换算成各监测点距离液面的高度Hi,再算出各沉降监测点相对基准点的高程差hi,进行监测点高程差时间相关分析得到各监测点的高程信息,最后根据测得的相对沉降量和监测基准点的沉降量得到所有监测点的绝对沉降量。基于液体压差测量的沉降测量技术的基本设计原理如图1所示。

图1 液体压差测量原理图

传感器装置抗干扰能力强,稳定性好,体积较小,现场安装方便,能适用于多点测量及观测频率较高的路基。微压传感器采用压力量程10kPa以下的压力传感器,通常选用Motorola公司生产的MPX2010型硅压阻传感器,该传感器作为沉降监测系统的敏感元件,能提供高功率及高精度的电压输出。单片式硅膜片通过激光修复,迅速集成薄膜电阻网络,完成温度补偿、量程和偏移量校准。为满足高速铁路工程沉降变形监测相关要求,应选用低热胀冷缩系数和低挥发的液体,使得MPX2010型硅压阻传感器在200mm量程内的精确度能达到±0.2mm。传感器装置实物如图2所示。

图2 液体压差测量传感装置

2.2 自动监测系统的结构体系

在常规沉降变形传感器基础上,基于液力压差测量变形原理,构建自动监测系统,由数据采集、数据传送、数据管理及传感器等元件构成,系统组成如图3所示。传感器上设有数据采集接口,用于采用监测数据,并通过无线传输系统传送到信息管理分析系统,完成信息数据的分析、汇总和储存[3]。

图3 自动监测系统

3 工程实践

3.1 工程实例

某高速铁路无砟轨道已于3个月前铺设完成,该高速铁路预留框架桥采用顶进法施工,铁路南部设有工作坑,框架桥已大致建成,且框架桥处于填埋阶段。框架桥顶进工作完成后,即在高速铁路南部开始U型槽施工工作。经现场调查和数据分析,该高速铁路左右线测点布设的位置相同,每条测线从框架桥中心线起向东部方向共设有12个监测点,往北部方向共设有9个监测点,框架桥中心设有1个监测点,共计22个监测点。经决定采用基于液力测量原理的路基表面沉降自动测量技术对该高速铁路路基沉降变形进行自动监测,监测过程中应保持准确性,不仅能保证高速铁路的安全性,而且能根据相应情况调整高速铁路施工参数。

3.2 监测方案

根据高速铁路的施工和设计技术要求,确定该高速铁路的竖向最大变形量为5mm,最大变形值为1mm,该工程选择采用自动监测为主,人工监测为辅的测量方法,这样有利于及时控制工程施工质量及高速铁路影响程度,且控制质量较高,可应对该高速铁路路基面沉降量较小的情况。自动监测采用液力测量原理的高速铁路路基表面沉降自动测量技术,对各监测点进行自动测量。人工监测主要由重点校验及全面监测两部分构成,采用数学水准仪,最大误差为±0.3mm,直接反应需监测范围内整个高速铁路的沉降变形情况,并对之前的自动监测过程进行检测、校正。自动监测与人工检测两者所得数据经对比分析后均录入测量数据库中。自动监测与人工检测如图4所示。

图4 现场监测

3.3 实施过程

自动监测设备箱和基准点应布设在高速铁路非影响处,监测范围通常在15m外,且需要在高速铁路两侧路肩上布设基准点,避免破坏高速铁路既有设施。在需测量点处开挖20cm×10cm×20cm的沥青混凝土沟槽,将仪器箱布设在沥青混凝土沟槽处,监测管线经处理后全部埋入沥青混凝土中,传感器安装在高速铁路基床的级配碎石处。自动监测系统配置有无线传输模块和数据采集仪器,分为两套子监测系统,共含有4个基准点跟44个测量点。人工监测布设情况与自动监测相同,布置在高速铁路两侧路肩上。

自动监测系统跟人工监测测点布设完毕后,两者同步开始测量[4]。自动监测每两天收集一次测量数据,并每日制定一份测量数据表,直到测点测量结果稳定收敛为止。人工检测每天测量一次,直到监测线路不再具备测量条件为止。取每个相同测点的两种测量方法所得的累积沉降差做平均值作为自动监测的一个测量周期的最终沉降量。

3.4 测量点沉降变形分析

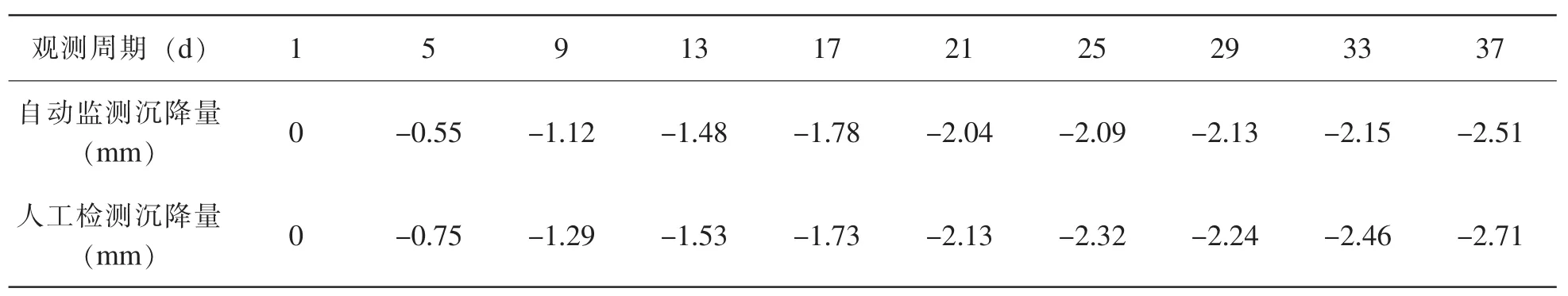

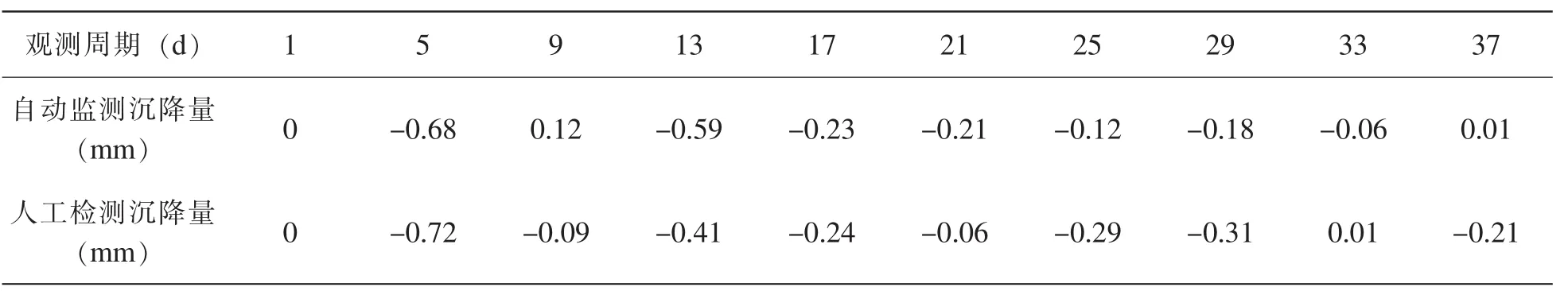

采用自动监测系统和人工检测方式同步测量沉降变形,监测过程中,检测系统运行稳定,取测量点20L的测量数据进行分析研究,比较自动监测和人工检测所得到的一个观测周期的累计沉降量和沉降速率,具体数据如表1、表2所示。

表1 累计沉降量对比

表2 沉降速率对比

根据自动监测与人工监测路基变形测量值可知,两种方式沉降变形基本一致,每个测点的累计沉降量差均在0.5mm之内,可以得到两者反应的沉降变形情况及变化趋势大致相同,沉降速率差均在0.2mm之内。两者监测方式综合使用能有效满足高速铁路路基面沉降测量的精度要求,证明了基于液力测量原理的沉降自动测量传感技术在高速铁路路基表面沉降测量中具有很大的可靠性和实用性。

4 结语

为了有效的测量高速铁路路基表面沉降,本文基于液力测量原理,提出了一种沉降自动测量传感技术,相比于其它沉降测量技术,该技术可以全面、有效的对高速铁路路基表面沉降进行连续远程测量,且抗干扰能力强,耐久性好。本文依托实际工程,重点研究了高速公路路基表面沉降自动测量系统,提出了以自动测量系统为主,人工测量为辅的沉降测量方案,并在实际工程中进行了应用,研究表明基于液力测量原理的沉降自动测量传感技术在高速铁路路基表面沉降测量中具有很大的可靠性和实用性。