汽车总装线Flexsim仿真建模及线上载具的数量研究

文/包伟华 王蕾娜

总装,作为汽车生产的四大工艺(冲压、焊接、涂装、总装)之一,也是汽车由零配件到整车的最后环节。总装生产线能否正常运行,关系到整车能否按节拍下线。

汽车总装线主要由输送系统和众多相应的工序站点组成,其中输送系统承担着各个工序站点之间的输送任务。总装线输送系统,包括PBS(Painted Body Store)车身存储线、内饰输送线、底盘输送线、车门输送线、轮胎输送线、最终装配线等。输送线上的载具作为车身或者车门等被输送零部件的载体,其数量直接关系到整条输送线能否满足设计节拍。载具数量过少,会拉低节拍;载具数量过多,会造成线体堵塞,也会影响节拍,而且会提高投资,造成资金浪费。合理的规划输送线各段载具的数量,不仅可以在满足节拍要求的前提下使设备投资最小化,而且可以通过在非工艺段适当布置缓存载具,增加总装线体的抗局部故障能力。

用Flexsim仿真求解汽车总装线上载具数量方法,更加严谨直观

一、问题描述

在仿真软件出现之前,线体上载具的数量主要通过公式计算得到,如学者胡利杰等在其文献中对总装输送系统底盘吊具数量进行了核算分析,给出了底盘吊具的计算公式;李五兴等对滑板数量引起的总装车间输送线车满车欠问题进行了具体分析,最后给出了解决办法。公式计算虽然能较快计算出输送线上载体的数量,但是只能应用于简单线体上载体数量的计算,比较适合用于规划阶段的估算。如果线体之间有转接,或者像学者戈北京在其文献中提到的间歇式输送设备、交叉工位等,通过公式计算载体数量的方法将变得十分复杂。仿真软件的出现,解决了复杂输送系统线上载具数量计算的难题。

Flexsim是美国Flexsim公司开发的一款具有3D可视化的离散型仿真软件,下面将用Flexsim软件对总装输送线进行建模,并通过仿真耒计算线上载体的数量。

二、案例介绍

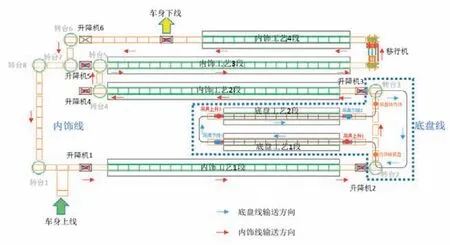

以某汽车总装车间的内饰线和底盘线为例,内饰线和底盘线之间有转接,内饰线采用滚床加滑板的输送方式,底盘线采用EMS吊具的输送方式,线体布局如图1,整体节拍84s,工艺参数及工序时间见表1和表2。

表1 线体工艺参数

表2 设备工艺参数及工序时间

表3 部分建模过程中用到的模块

图1 总装内饰线和底盘线工艺布局

三、系统模型的建立

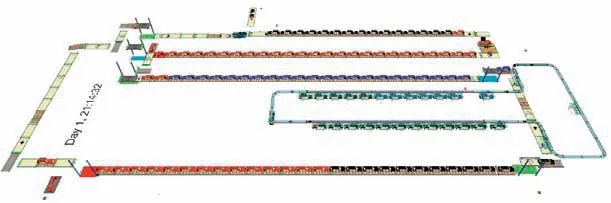

根据内饰线盒底盘线输送的特点,主要利用Flexsim中的Conveyor进行建模,同时用到了仿真软件中的Kinematic(运动学)、TaskExecuter(任务执行器)、Motor、Network、Process Flow等内容,主要设备及其用到的模块见表3,部分Process Flow编程见图2。按图1工艺布局建模,并按表1和表2中的参数设置模型,另外在各上下线的位置以及工艺段的前后设置检测点,便于后续仿真过程中,对模型的的运行状态进行监控,建成后的仿真模型见图3。

仿真模型建立过程中主要有以下几个难点和需要注意的地方:

1.升降机和转台的衔接。

Flexsim本身的Elevator模块不能满足要求,需要用Process Flow编程,如图3,编程的过程中注意Process Flow中token的流转跟3D Model中i t e m 的流转之间的先后问题,虽然Process Flow中代码的执行理论上是不需要消耗时间的,但实际运行过程中,token和item的流转是有先后之分的,如果顺序不对,模型运行会出错,这点需要注意。

2.填线问题

在仿真各缓存段最大数量的时候,需要对缓存段填充一定数量的空载具或者满载载具,填线的方法有两种:一种是线性填线,即从一个地方开始,让载具在线体上按实际流程正常流转,对每一段通过的空载具或者满载载具计数,达到填线所需的该段允许通过的累积数量以后,禁止后续载具通过,所有缓存段和工艺段达到要求的数量以后,再同时放行,整线运行;另外一种分段填线,就是对应每段缓存或者工艺段分别用生成器生成相应数量的空载具或者满载载具,两种方法各有优缺点,需要根据具体情况使用,这里不再赘述。

3.极限仿真问题

因为本次仿真的是各段最大、最小数量的极限问题,对模型逻辑的严谨性要求很高,建模的时候,一定要全面考虑到线体实际运行过程中可能存在的各种问题,比如拥堵、载具跟不上等各种问题,并用设置或者代码保证模型在极限情况下的动作跟实际运行动作一致。

图2 Process Flow

图3 总装内饰线底盘线仿真模型

四、运行模型及结果分析

运行模型以前,为了排除来料对输送线节拍的影响,将车身上线节拍、内饰线滑板上线节拍和底盘线吊具上线节拍均设置成84s,然后按以下步骤运行模型并对结果分析。

1.线上最小载具的数量

(1)将底盘线吊具发生器的生成数量设置成30个,保证底盘线有充足的吊具,不会影响内饰线的正常运行,此处底盘线设置的吊具数量的原则是只要保证内饰线上的车身能及时转接即可。

(2)运行模型,内饰线上滑板形成完整回路时,滑板生成器生成的数量即为内饰线上滑板的最小数量,此时内饰线上滑板数量为100个。

(3)减小内饰线滑板生成器生成数量,对以上结果进行验证。

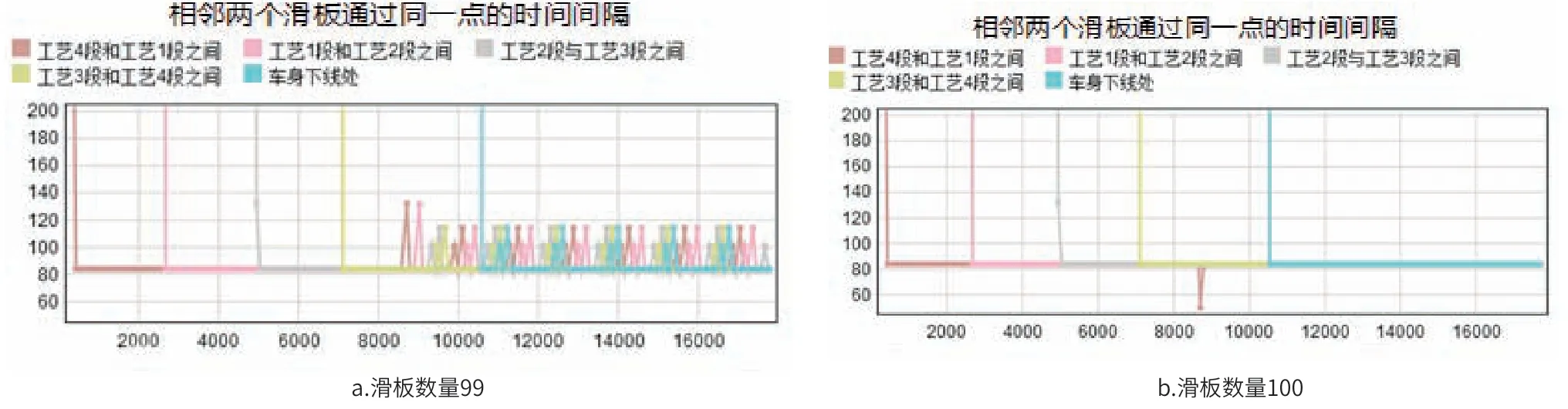

图4中的a和b分别是内饰线滑板数量99和100时线上各监测点相邻两个滑板通过的时间间隔,从图4可以看出,内饰线上滑板数量99时,曲线出现周期性波动,而滑板数量为100时,曲线稳定在84s。图4 b中,在模型运行到8000s~10000s之间的时候,工艺4段和工艺1段之间的监测点相邻两个滑板的时间间隔有一次小于84s,这是最后一个上线的滑板和第一个上线的滑板之间的时间间隔,小于84s是正常现象,运行完一个循环以后,所有监测点处相邻两个滑板之间的时间间隔都会稳定在84s。

从图4的a和b两张图,可以看出内饰线最小滑板数量为100个。

同样的方法,运行模型,可以得到底盘线上吊具的最小数量为28个。

当载具数量最小的时候,运行模型,可以观察到内饰线和底盘线各工艺和缓存段载具的最小数量。

图4 不同滑板数量时,线上不同位置相邻两个滑板之间的时间间隔曲线

图5 不同滑板数量时,线上不同位置相邻两个滑板之间的时间间隔曲线

2.线上最大载具的数量

(1)将内饰线滑板生成器生成的数量设置的尽量大,在紧靠滑板上线处的上游设置决策点将运行到此处的滑板阻挡下来,运行模型可以得到线上可容纳滑板的最大数量。

(2)从线上可容纳滑板的最大数量开始,依次减小滑板的数量并运行模型,直到节拍等于84s。

通过仿真发现,内饰线上可容纳的滑板的最大数量为131个,图5的a和b分别是线上滑板数量126和125时,线上不同位置相邻两个滑板之间的时间间隔曲线。

从图5可以看出,滑板数量等于126时,内饰线上节拍大于84s;滑板数量等于125时,内饰线节拍等于84s。所以满足节拍的内饰线上滑板的最大数量是125个。

同样的方法,运行仿真模型,得到底盘线上吊具的最大数量为50个。

内饰线和底盘线线上各工艺段和缓存段载具的最大数量,可以在模型稳定运行以后观察得到。

五、结语

本文用Flexsim建立了总装内饰线和底盘线的模型,并用仿真的方法仿真出线上载具的最小、最大数量,介绍了建模的过程和遇到的问题,并对结果进行了分析。用Flexsim仿真求解线上载具数量的方法,严谨直观。公式计算的方法较快一些。这两种求解线上载具数量的方法各有优缺点,在实际应用的过程中,可以采用两种方法相结合的方式,在规划阶段可通过公式计算快速求解线上载具的数量,在方案确定以后,可用仿真的方法对线上的载具数量进行验证,这样得到的结果,不仅有强有力的数据佐证,而且有形象生动的仿真动画。

——海事机构轮艇支出优化路径研究