双立柱堆垛机机械结构的力学计算与仿真分析

文/李 岩 卢宗慧 武名虎 于多加

堆垛机是自动化立体仓库中实现入出库作业的最主要设备。堆垛机在高层货架中来回穿梭,将货物存入或取出,它具有工作效率高、操作方便、实现智能化管理等特点。堆垛机结构按立柱数量可分为单立柱、双立柱及四立柱等,本文主要研究双立柱堆垛机。

巷道式堆垛机在运行过程中,在重力、加速度效应力及惯性力等作用下,会产生挠曲变形,这会影响立体仓库入出库效率的提高。因此研究堆垛机的力学特性和建立堆垛机力学计算公式,对堆垛机结构优化、提高堆垛机质量等具有重要意义。

一、 双立柱堆垛机基本结构组成及设计参数的确定

1.双立柱堆垛机基本结构组成

双立柱堆垛机的组成主要包含:金属结构、提升机构、载货台、货叉机构、行走机构、认址机构及维修爬梯等辅助机构等,本文主要研究堆垛机金属结构。金属结构包含上横梁、下横梁、前立柱、后立柱与载货台等机构。双立柱堆垛机主要结构示意图如图1。

2.双立柱堆垛机的设计参数

本堆垛机龙门结构采用Q235A结构钢。堆垛机的基本参数如下:立柱长度8360mm、水平运行速度120m/min、水平运行加速度0.3m/s2、提升速度30m/min、提升加速度0.3m/s2。其主要结构的质量如表1。

图1 双立柱堆垛机结构示意图

二、双立柱堆垛机龙门结构的力学分析

堆垛机在天地轨道之间往复穿梭,在运行过程中,龙门结构在自重、货物重和惯性力的作用下,会出现挠曲变形,而立柱的挠曲变形最大,因此在设计堆垛机时就要通过理论计算及仿真分析,使其挠度在可控范围内。

1.龙门结构的受力分析

龙门结构是堆垛机系统的主要承重构件,其主要受力情况为:各部分构件所受重力,运行过程中所产生的惯性力,和货物及载货台加速上升时候对龙门结构的作用力。其各质量单元受力及质心坐标如图2。堆垛机为双向行驶,行驶过程中,两个立柱的挠曲变形总是呈现出后立柱变形大、前立柱变形小的情况。本文规定堆垛机沿图2所示的x轴正向运行,秉承最不利原则,本文对后立柱进行挠曲变形分析。

表1 龙门主要结构质量参数

2.龙门结构挠度计算

龙门结构中主要承重单元及受挠度影响最大的构件为立柱,随着堆垛机运行工况的变化,立柱挠度也随之变化。立柱在外力作用下,产生挠曲变形,其产生的挠度可以采用叠加法计算。

(1)由于各个质量单元(包括上横梁、下横梁、立柱、提升电机等共7个部分)所受的重力作用,对后立柱产生力矩M作用,从而使得立柱产生挠曲变形,其挠度fmi可用式①计算(式中,各质量单元的相对位置及质心坐标如图2):

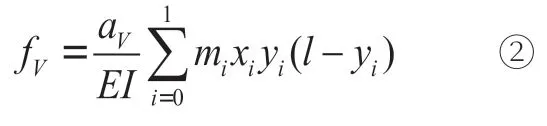

(2)在载货台与货物加速上升时,由于加速度aV的存在,载货台与货物除了重力原因产生的力矩会使得立柱产生挠曲变形,加速度效应力miaV所产生的力矩也会使得立柱产生挠曲变形。这种情况下的挠度fV可用式②计算:

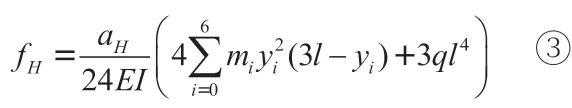

(3)在堆垛机水平加速运行时,由于各质量单元及后立柱自身的惯性力的存在使得立柱产生挠曲变形,此时的挠度fH可用式③计算:

综上所述,在运行过程中,将上述三种情况产生的挠度进行叠加计算,可推导出立柱产生的总挠度f为:

以上各式中:E-弹性模量,Q235A材料的弹性模量E=210GPa;I-惯性矩,m4;g-重力加速度,本文取g=9.8m/s2;mi-各质量单元的质量,kg;xi,yi-各质量单元的质心坐标,m;l-立柱的高度,m;av-堆垛机提升加速度,m/s2;aH-堆垛机水平加速度,m/s2;q-立柱单位长度的质量分布,kg/m。

通过对龙门结构进行受力分析与计算,可知堆垛机在水平加速度及提升加速度最大,且载货台与货物在上限位时,立柱的挠度最大,且挠度最大点位于立柱顶端。将堆垛机的各项参数代入式④中,得出立柱顶端挠度为6.19mm。

三、双立柱堆垛机龙门结构的有限元分析

有限元分析是将物理系统用数学分析的方法进行模拟,将复杂问题简单化,用有限相互关联又相互作用的已知离散单元的解去模拟无限未知系统。

在数字计算机系统高度发达的今天,有限元分析广泛应用到了工程领域,各种计算机辅助软件的发展也为有限元法的应用提供了一个专业的平台。ANSYS Workbench 是应用较为广泛的有限元分析软件,本文即采用ANSYS Workbench 对龙门结构进行分析。

图2 质量单元受力及质心坐标

1.龙门结构模型的建立及仿真特性的定义

龙门机械结构比较复杂,各种零部件较多,需对模型进行必要的简化。因一些零部件的存在与否并不影响立柱的挠曲变形分析,所以在仿真分析建模时,将这些无关零部件隐去。对于提升电机与电气控制柜,质量较大,对仿真结果影响较大,所以不能忽略,采取的方法是将其等效为质量单元,耦合到立柱相应的安装位置。简化后的模型可以在Workbench的Geometry模块中直接建模。模型采用Hex Dominant 方法进行网格划分,网格大小与疏密程度,用Mesh里的Sizing模块控制,网格数量控制在20000个左右。

本文所研究的堆垛机的立柱采用壁厚10mm的方管,与上下横梁采用螺栓法兰连接。机械结构采用的材料为Q235A,其材料特性为:杨氏模量E为210 Gpa、屈服强度σ为235 Mpa、泊松比μ为0.26、密度ρ为7800 kg/m3。

2.边界条件的确定

设置边界条件,首先要确定研究对象所处的工作状态。本文研究立柱出现最大挠度的情况,即载货台及货物以最大提升加速度上升到上限位,且堆垛机以最大行走加速度向x轴正向行使时(以图2为例),因此在此情况下设置边界条件。

在真实工况中,龙门结构的上下横梁及立柱都有不同程度的形变,但是下横梁的变形量较小,且对立柱挠度的研究影响十分微小,所以在主要模拟立柱挠曲变形过程中,将固定位移约束设置在下横梁的两个行走轮处,分别约束x、y、z三个方向自由度。因上横梁沿天轨做循环往复的直线运动,所以在上横梁上表面设置位移约束,约束其z方向自由度。在上横梁及后立柱的相应位置施加集中载荷,模拟货物及载货台,在运行过程中对结构的作用力。对整个龙门结构施加重力加速度及水平方向全局加速度,模拟各个质量单元所受的重力及惯性力对结构的作用。

3.仿真结果分析

在ANSYS Workbench的Solution模块中建立Total Deformation模拟,来计算龙门结构的变形情况。沿着高度方向,在前后立柱上插入路径,即Path1、Path2,在路径上分别定量的分析前后立柱的挠度变形与应力分布。

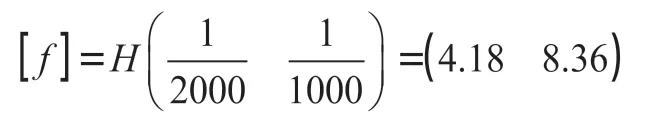

龙门结构的变形云图,如图3。从图中可以看出:最大变形量出现在上横梁处,最大变形量为7.1654mm,且变形量随着高度的降低逐渐减小。前后立柱路径上变形曲线对比图,如图4。从图中可以看出:前后立柱的挠曲变形并不完全一样,立柱顶端的变形量后立柱比前立柱稍大,这是因为货物及载货台在加速前进时,给后立柱的作用要比前立柱的作用程度大;立柱的最大挠度出现顶端,前立柱最大挠度为7.1053mm,后立柱的最大挠度为7.1203mm,对比立柱的许用挠度 :mm可得模拟结果在许用挠度变形范围内。

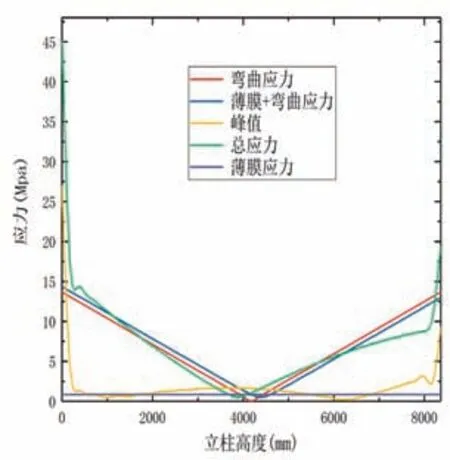

龙门结构的应力云图如图5,后立柱Path2上的应力分布曲线如图6。从图中可以看出:龙门结构的应力主要集中在立柱与上下横梁相接处,且距离上下横梁越近,应力曲线越陡;最大应力出现在立柱顶端,最大应力为47.001Mpa。设置安全系数s=2,则立柱的许用应力可知立柱顶端最大应力符合要求。

结果表明, 立柱挠度的理论计算结果6.19 m m 与仿真分析结果7.1203mm,相差不大,且皆在许用挠度范围内。理论计算公式和仿真过程可靠,可用于堆垛机的结构设计中。

图3 龙门结构变形云图

图4 前后立柱变形曲线对比图

图5 龙门结构的应力云图

图6 立柱高度方向上的应力分布

四、结语

本文以双立柱堆垛机的机械结构为例,利用材料力学与理论力学等相关理论,对龙门结构进行力学分析,分别计算了结构中的各质量单元所受重力、载货台及货物、加速过程中的惯性力对立柱作用所产生的挠度,利用叠加原理推导出了立柱的挠度计算公式,利用公式计算出了立柱在最不利情况下的挠度为6.19mm。应用有限元仿真软件ANSYS Workbench对龙门结构进行仿真模拟,得出了龙门结构在最不利情况下的变形云图及应力云图,通过建立路径,得到了沿立柱高度方向的挠度变化及应力分布曲线。根据数据分析,得出因载货台及货物对前立柱、后立柱的作用差异,后立柱的挠曲变形相比前立柱的挠曲变形稍大,前立柱的最大挠度为7.1053mm,后立柱的最大挠度为7.1203mm。

理论分析结果与ANSYS Workbench仿真分析结果相近,且皆在立柱的许用挠度范围内,确定了分析方法的正确性,证明了理论计算公式的适用性,为之后的工程设计计算提供了理论依据。