便携式飞机蓄电池加温控制系统检测装置

周 冰 吴 杨

(中航飞机股份有限公司,陕西 西安 710089)

0 引言

飞机蓄电池作为飞机的应急电源,是飞机在发生故障的情况下为飞机座舱应急仪表、无线电通信设备等涉及飞机飞行安全的重要机载设备供电的装置。为保证蓄电池系统可靠工作,蓄电池工作温度必须始终处于5 ℃~20 ℃。蓄电池加温控制系统作为保证蓄电池正常工作的保障系统,当蓄电池温度低于5 ℃时,蓄电池加温控制系统自动加温,当蓄电池内部温度高于20 ℃时,加温控制系统自动断开,因此,保证蓄电池加温控制系统的可靠有效工作,直接关系到了飞机的飞行安全。一般的飞机生产现场大多采用电阻箱组合方法来模拟温度信号,以此来对蓄电池加温控制系统进行检测。该方法不仅耗费大量的人力和时间,且可靠性差容易造成机载设备损坏。因此,急需研究一种针对飞机蓄电池加温控制系统的自动检测装置和方法,来替代原有的检测手段。

1 加温控制系统检测装置的测试原理

加温控制系统检测装置能够在飞机不安装蓄电池且蓄电池加温舱不加热的情况下,完成飞机蓄电池加温控制系统的通电检查工作。通过专用测试电缆将加温控制系统检测装置与飞机蓄电池加温控制系统相连,保证飞机蓄电池加温系统各机载设备间交联的完整性。

1.1 飞机蓄电池及加温舱工作温度的模拟

为保证蓄电池系统能够正常工作,蓄电池内部温度必须始终处于5 ℃~20 ℃。为了能可靠反应蓄电池内部及蓄电池所属环境的实际温度,在蓄电池内部及蓄电池加温舱中安装了多个温度传感器。通过安装在蓄电池内部及蓄电池加温舱中的温度传感器,使蓄电池加温控制盒(机载设备)可以实时感知蓄电池内部及蓄电池所属环境的实际温度,并以此来控制蓄电池加温控制系统。

工作温度主要是通过安装在蓄电池内部及蓄电池加温舱中的温度传感器里的热敏电阻的阻值变化来监测的。所以模拟飞机蓄电池及加温舱温度就是要模拟不同温度点上的热敏电阻的阻值。我们通过反复多次的真实环境实验,对温度传感器的热敏电阻电特性参数进行了研究,掌握了温度传感器的“温度——阻值”特性公式,再通过相应的软件程序对各温度点进行阻值计算,从而在检测盒中实现了全量程高精度温度模拟。

1.2 温度信号的有效输出

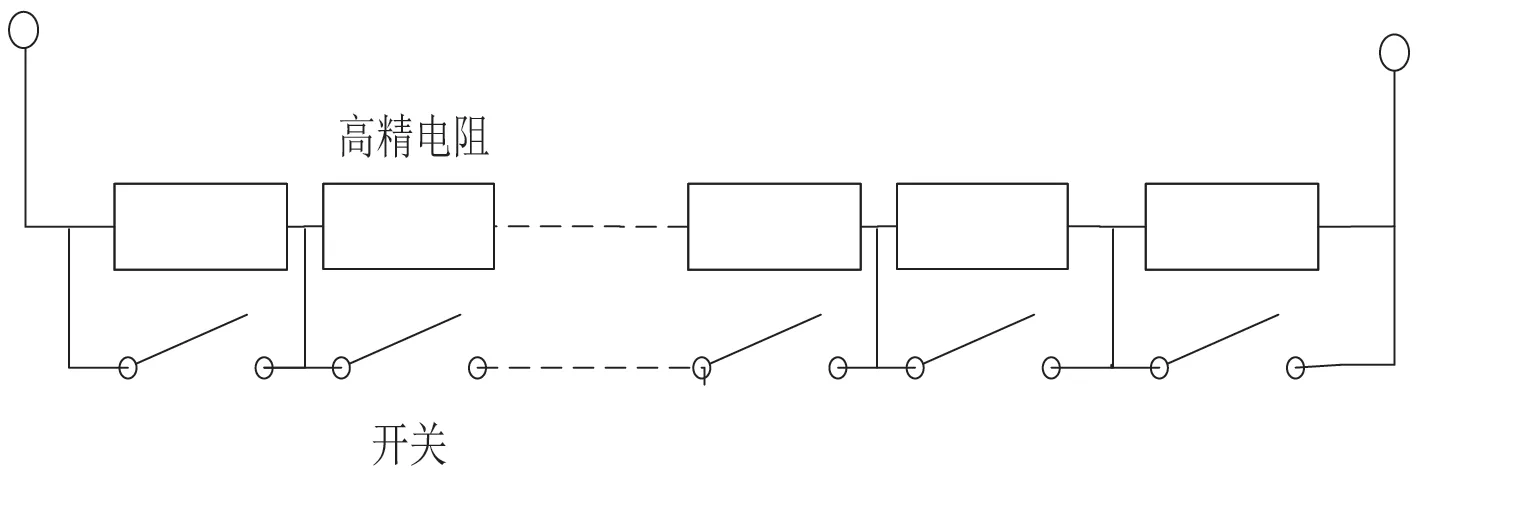

该检测装置针对飞机生产现场机上通电的特殊性,设计了单片机控制高精度电阻网络组合输出的方法,以此来代替传统电阻箱模拟温度信号的方法,温度模拟电路原理图如图1 所示。单片机通过软件计算出试验所需的阻值,再把该阻值按检测装置预设值的定额阻值进行分解(如13 520 Ω,经计算分解为 10 000 Ω+3×1 000 Ω+500 Ω+2×10 Ω 共 7 个定额电阻),再通过软件控制单片机驱动相应的继电器开关电路,经过组合、切换相应的高精度电阻串联输出,形成不同温度信号所对应的阻值。这种控制方式的最大优点是模拟温度输出精度高、工作可靠、响应速度快。

1.3 加温控制系统过温保护功能的检测

图1 温度模拟电路原理图

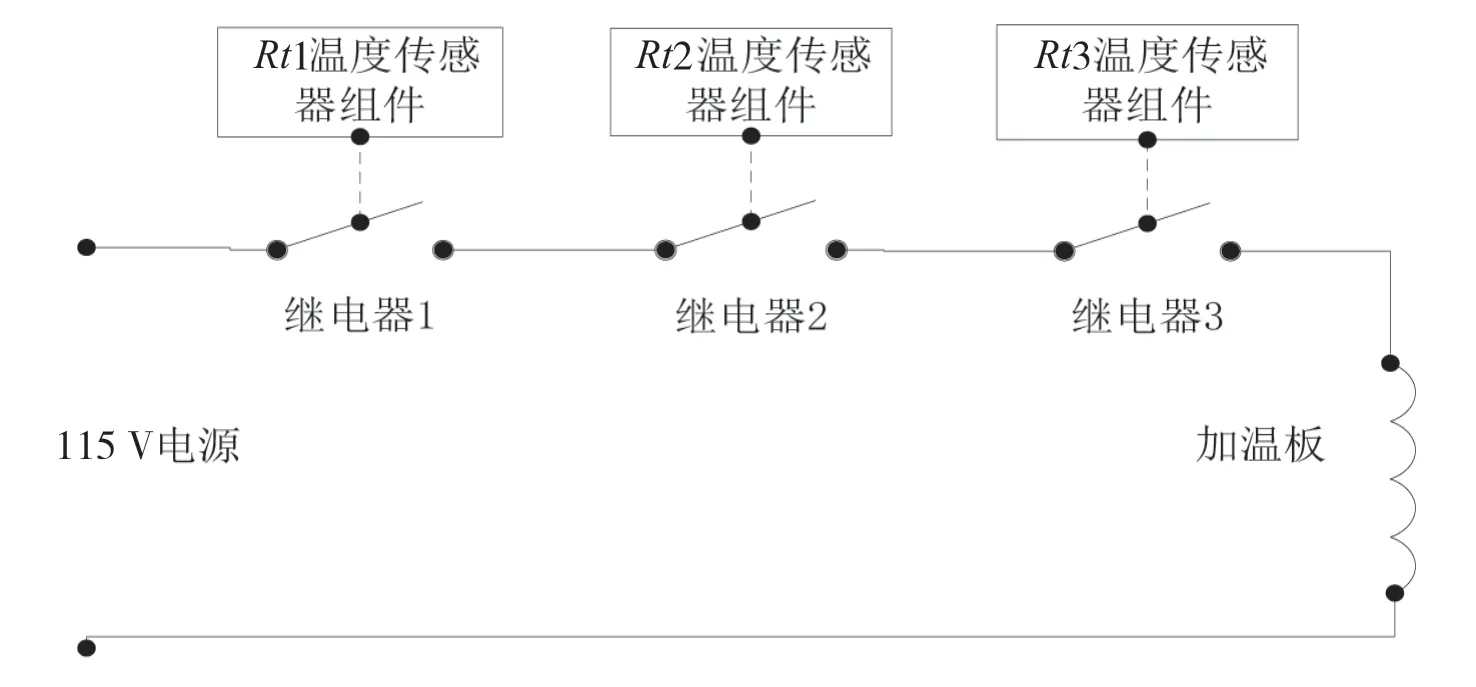

图2 蓄电池传感器控制原理图

根据不同部位的故障特征,分别对一路蓄电池温度传感器和两路加温舱温度传感器的电阻信号进行切换转换。用Rt1 代表蓄电池温度传感器中的热敏电阻,Rt2、Rt3 代表加温舱温度传感器中的热敏电阻,其原理如图2 所示。加温电源通过飞机上的蓄电池加温控制盒(机载设备)里的3 个继电器向加温舱中加温板供电,3 个继电器分别由3 个温度传感器控制,当温度到达加温温度点时,继电器吸合工作,温度到达保护点后继电器断电复位停止加温,3 个温度传感器的温度保护点分别为20 ℃、40 ℃、71 ℃。因此,故障现象的模拟就是测试不同温度保护点相应的继电器工作是否正常,也就是在测试单个保护点的时候,其他2 个继电器一直上电工作,测试的继电器则根据输出温度变化吸合或者断开,从而判断该保护功能是否正常。

加温控制系统检测装置通过控制输出3 组电阻信号分别模拟3 个温度传感器测试飞机蓄电池加温系统。温度<30 ℃时,三路电阻输出Rt1、Rt2、Rt3,根据温度变换同时转换电阻。温度在30 ℃~60 ℃时,Rt1 温度切换固定为2 ℃,Rt2、Rt3 则根据温度变换同时转换阻值。温度>60 ℃时,Rt1 温度切换固定为2 ℃,Rt2 温度切换固定为10 ℃,Rt3 则根据温度变化转换阻值。该检测装置可根据使用者的选择自动切换、组合输出所需阻值,防止人为失误导致机上成品损坏,造成不必要的损失。

2 加温控制系统检测装置的电路设计

2.1 控制电路的设计

选用单片机作为蓄电池加温控制系统检测装置的控制部件,控制继电器组和数字电位器输出温度阻值信号,同时通过串口电路进行通信[1]。

单片机采用STC90C516RD+,相比其他型号其具有高速、低功耗的特点,继电器驱动主要由ULN2003 达林顿管阵列集成电路控制,继电器则采用Panasonic 的ATQ203 直流12 V继电器。

设备工作时输入信号通过P1 端口和串口输入单片机,经过软件解算,从P0、P2 端口输出控制信号。控制信号经过ULN2003 控制继电器工作输出阻值。

2.2 供电电路的设计

飞机生产现场没有专门供设备使用的电源,所以该检测装置必须设有专门的供电电路,把交流220 V 市电转换为检测盒及机上设备所需的直流5 V、12 V、24 V 电源。电源输出精度满足飞机电源技术要求。

交流220 V 市电首先通过开关电源转换成24 V 直流电,经电感、电容滤除毛刺后再次变压,经过2 次转换,转变成设备所需的5 V、12 V、24 V 电源供设备使用。各电源器件相互隔离,单个电源损坏不会对其他部分造成影响,以此来保证装置及飞机的用电安全。

3 加温控制系统检测装置的软件设计

考虑到该检测装置主要用于正常通电检查并辅助排故,为满足使用者便捷化和多样化的使用需求,检测装置的操作方式分为自动测试和手动测试2 种,使用者可根据需要选择不同的测试模式进行试验。其中,自动测试主要用于正常通电检查,可以自动模拟通电检查流程,操作简易高效。手动测试主要用于辅助排故,使用者可以根据故障情况手动设置,灵活模拟加温舱的任意温度,作为自动测试方式的补充功能[2]。

4 加温控制系统检测装置的计量校准

设计检测装置的同时需要考虑计量校准要求,在操作面板上留有相关的测试接口,根据计量要求,设备须每年进行阻值校准,输入温度测量相应阻值(电压值),当满足计量要求时,设备正常使用,当误差大于计量要求时,则根据情况更换相应元器件。同时面板上开有电缆收纳盒口,方便电缆收纳。电缆采用防差错设计,保证使用安全。在结构设计上采用手提箱式设计方便外场使用。

5 结语

该文设计的装置是用于对飞机蓄电池加温系统进行检测。首先,解决了飞机在总装生产过程中根据装配要求在未安装蓄电池同时蓄电池加温舱不允许真实加热的情况下,完成蓄电池加温系统的通电检查及测试的难题。其次,设计的自动测试程序使操作更加简单高效,保证了成品装机质量,与试验室采用电阻箱进行试验时需40 min 相比,检测装置现场测试只需5 min 左右。最后,设计的手动测试程序丰富了机上的排故手段,可以快速准确定位故障,提高排故效率。