色纺段彩纱的呈色机理及其织物外观风格仿真设计

郭宇飞 范运舫 付东 应双双 周赳 周华

摘 要:为了开发快速有效的色纺段彩纱仿真设计技术,从色纺段彩纱的生产工艺出发,在分析段彩纱的生产控制与颜色分布关系的基础上,推导出纱线混色占比公式,研究了沿纱线长度方向上任意位置点颜色信息的计算方法;依据Stearns-Noechel模型全光谱匹配颜色算法,求得从不同颜色组份的纤维到粗纱、再到纱线的混色光谱反射率,最后转换为显示器设备相关的RGB色彩模式,实现了色纺段彩纱织物颜色的仿真设计。然后,结合Peirce线圈几何模型,将组织点可见部分与真实纱线颜色信息相匹配,结合不同段彩纱生产工艺,实例验证了色纺段彩纱织物颜色的仿真设计效果。结果表明:仿真设计出的色纺段彩纱织物外观风格示意图与实际色纺段彩纱织物风格非常接近,为色纺段彩纱仿真设计技术的实际应用奠定了基础。

关键词:色纺纱;段彩纱;织物;仿真;混色

Abstract:In order to develop a fast and effective simulation design technology for segment colored yarn, the formula of yarn blending ratio was derived based on the production process of the segment colored yarn and the analysis of the relationship between production control and color distribution of segment colored yarns. The calculation method of color information at any position along the length of the yarn was studied. According to the full spectrum matching color algorithm of Stearns-Noechel model, the mixed spectral reflectance of fibers from different color components to roving and then to yarn was obtained. Finally, it was converted into the RGB color mode related to the display device, and the simulation design of the color of the segment colored yarn fabric was realized. Then, combined with the geometry model of Peirce coil, the visible part of the weave point was matched with the actual yarn color information. Combined with the different production process of segment colored yarn, the simulation design effect of the segment colored yarn fabric color was verified by the example. The results show that the appearance style pattern of the segment colored yarn fabric simulated by the simulation is very close to the actual style of segment colored yarn fabric. It lays a foundation for the practical application of the simulation design technology for segment colored yarn.

Key words:colored spun yarn; segment colored yarn; textile; simulation; color mixing

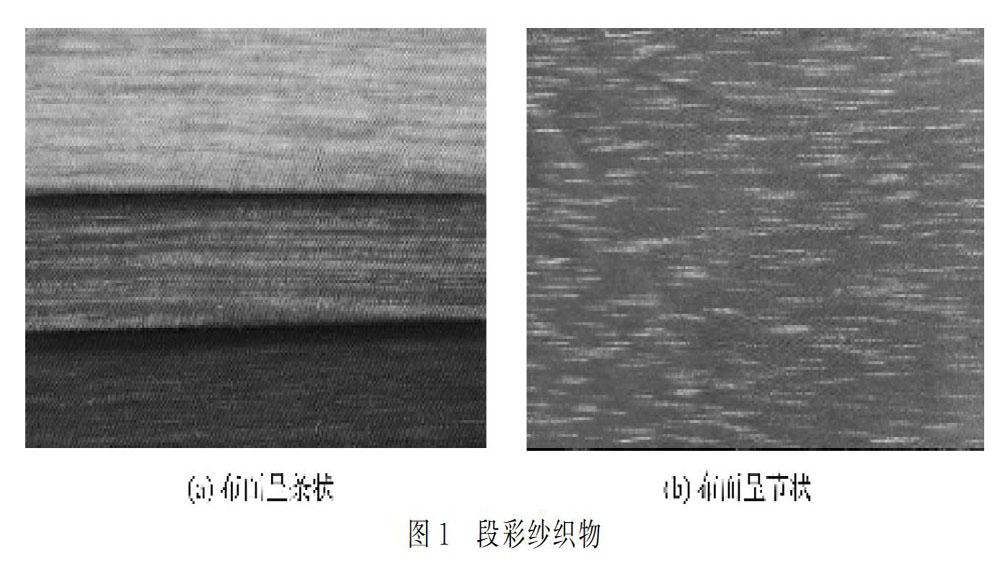

色纺纱是指纺纱过程中将两種及以上不同颜色的纤维按照一定比例进行混合,形成颜色效果不均匀的混合“异色”纱线[1]。色纺段彩纱是在普通色纺纱基础上,通过在生产工艺中控制主、辅纱混合比,使纱线沿长度方向截面内的纤维颜色组合不同,从而在纱线长度方向上呈现出颜色分段分布的效果[2]。色纺段彩纱织物的外观风格会随着纺纱工艺参数改变而变化,因此段彩纱织物的外观风格与纺纱工艺有着密切的联系。图1所示为两种风格效果的段彩纱织物。工厂在正式生产色纺段彩纱织物新品种之前,都需要通过调节纱线的生产工艺参数进行反复打样,最终才能确定织物风格。为了解决生产试样成本较高、周期较长的问题,企业迫切需要开发基于纺纱工艺参数的段彩纱设计仿真技术,以满足日益快速变化的市场需要。

近年来,越来越多的纺织企业及科技人员着手于纺织品的仿真设计与研究。温泉等[3]采用经典加和公式与全光谱配色算法完成了毛条混色纺纱智能测配色系统的开发,得到的最佳配方能够满足企业要求。李丹[4]在智能配色的基础上研究多色组份随机夹花与双色组份组织夹花模板的开发,通过仿真图像处理实现了色纺纱织物的仿真,使得色纺纱织物的仿真更接近实物样。

由多色组份纤维形成的色纺段彩纱本身已具有色纺纱特点,但段彩纱表面还有颜色分段排列的特殊效果,这种特点主要是由其特殊的生产工艺决定的,而颜色的分段排列与工艺参数密切相关,因此为了与实际生产工艺流程相一致,必须要基于段彩纱的生产工艺及参数来进行设计与计算。其实,对色纺段彩纱织物的仿真模拟,是一个将纱线沿长度方向上的颜色变化信息与织物组织点相结合的过程,而色纺段彩纱的特征是沿纱线长度方向上的颜色不断变化的。因此,研究色纺段彩纱织物计算机快速仿真设计,必须要研究色纺段彩纱的加工工艺与纱线主辅纱混色占比的变化规律,以及纱线上颜色分布结构的计算。

1 基于生产工艺的主辅纱混色占比计算

色纺段彩纱结构由节长和节距间隔排列而成,段彩纱节长部分的颜色为主纱与辅纱的混色,节距部分的颜色为主纱的颜色。目前,段彩纱生产工艺主要通过控制主纱与辅纱定量、传动比及前区牵伸倍数来改变段彩纱节长部分的混色比。因此,需要推导出节长部分主辅纱占比公式,求出节长部分主辅纱的混色比例才能完成纱线节长部分的混色仿真。

1.1 段彩纱生产原理

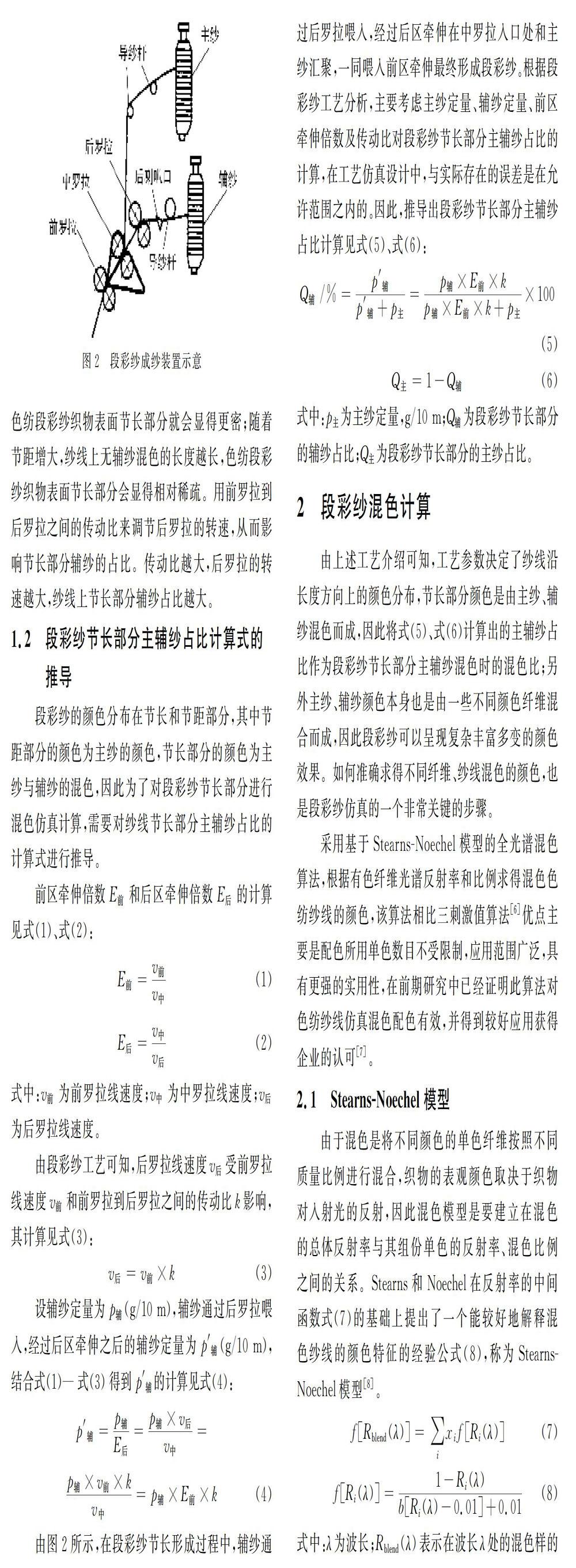

色纺段彩纱的生产设备主要是在细纱机上改装成能够独立间歇运动的后罗拉。如图2所示,主纱由中罗拉连续性喂入,经前罗拉与中罗拉牵伸后形成连续性的基纱须条;辅纱由后罗拉间歇性喂入,由中罗拉与后罗拉牵伸后,与主纱逐渐融合,经牵伸后在前罗拉钳口处汇合加捻形成段彩纱[5]。

节长是由连续性喂入的主纱及间歇性喂入的辅纱共同形成的纱线片段长度;节距是节长之间仅有连续性喂入主纱形成的纱线片段长度。在生产工艺中,随着节长增大,纱线上彩节的长度也随着增大,色纺段彩纱织物表面节长部分就会显得更密;随着节距增大,纱线上无辅纱混色的长度越长,色纺段彩纱织物表面节长部分会显得相对稀疏。用前罗拉到后罗拉之间的传动比来调节后罗拉的转速,从而影响节长部分辅纱的占比。传动比越大,后罗拉的转速越大,纱线上节长部分辅纱占比越大。

1.2 段彩纱节长部分主辅纱占比计算式的推导

段彩纱的颜色分布在节长和节距部分,其中节距部分的颜色为主纱的颜色,节长部分的颜色为主纱与辅纱的混色,因此为了对段彩纱节长部分进行混色仿真计算,需要对纱线节长部分主辅纱占比的计算式进行推导。

由图2所示,在段彩纱节长形成过程中,辅纱通过后罗拉喂入,经过后区牵伸在中罗拉入口处和主纱汇聚,一同喂入前区牵伸最终形成段彩纱。根据段彩纱工艺分析,主要考虑主纱定量、辅纱定量、前区牵伸倍数及传动比对段彩纱节长部分主辅纱占比的计算,在工艺仿真设计中,与实际存在的误差是在允许范围之内的。因此,推导出段彩纱节长部分主辅纱占比计算见式(5)、式(6):

2 段彩纱混色计算

由上述工藝介绍可知,工艺参数决定了纱线沿长度方向上的颜色分布,节长部分颜色是由主纱、辅纱混色而成,因此将式(5)、式(6)计算出的主辅纱占比作为段彩纱节长部分主辅纱混色时的混色比;另外主纱、辅纱颜色本身也是由一些不同颜色纤维混合而成,因此段彩纱可以呈现复杂丰富多变的颜色效果。如何准确求得不同纤维、纱线混色的颜色,也是段彩纱仿真的一个非常关键的步骤。

采用基于Stearns-Noechel模型的全光谱混色算法,根据有色纤维光谱反射率和比例求得混色色纺纱线的颜色,该算法相比三刺激值算法[6]优点主要是配色所用单色数目不受限制,应用范围广泛,具有更强的实用性,在前期研究中已经证明此算法对色纺纱线仿真混色配色有效,并得到较好应用获得企业的认可[7]。

2.1 Stearns-Noechel模型

由于混色是将不同颜色的单色纤维按照不同质量比例进行混合,织物的表观颜色取决于织物对入射光的反射,因此混色模型是要建立在混色的总体反射率与其组份单色的反射率、混色比例之间的关系。Stearns和Noechel在反射率的中间函数式(7)的基础上提出了一个能较好地解释混色纱线的颜色特征的经验公式(8),称为Stearns-Noechel模型[8]。

式中:λ为波长;Rblend(λ)表示在波长λ处的混色样的反射率值;Ri(λ)表示在波长为λ时第i组份单色的反射率值;xi表示设计样品中i元素所占的质量比例,且∑xi=1;b是一个与波长λ以及组成单色纤维原料相关的参数[9]。

2.2 混色光谱计算过程

全光谱混色理论上是将拟合样与标准样各个波段的光谱反射率值完全相同,实现全光谱匹配[10]。通过此算法完成从纤维到粗纱,粗纱到最终纱线的混色。

在各个单色反射光谱Ri(λ)和比例xi条件下,根据式(8)导出混和后的反射光谱Rblend(λ),波长范围选用可见光波段(400~700 nm之间,每隔10 nm作为一个间隔)算法描述如式(9)[11]:

2.3 混色光谱反射率转换为显示器设备RGB表达

对于纱线的仿真混色效果最终要通过计算机显示器来表达,然而当今市面上所有的显示器都是与设备相关的,即同一种RGB颜色在不同的显示器上会呈现出不同的颜色。为了确保颜色准确性,不仅需要选择专业的显示器,还要将光谱反射率转换为显示器设备相关的RGB色彩模式,步骤:

a) 将式(9)求得的混色光谱,先转换为设备无关的CIE Lab色彩模式[12];

b) 根据色彩管理要求,显示器经过特征化,获取其颜色特征文件ICC Profile[13];

c) 将设备无关的CIE Lab颜色依据显示器ICC Profile,转换成显示器的RGB颜色,从而达到在显示器上准确显示出纱线的仿真混色效果[14]。

3 段彩纱颜色排列分布

为了完成段彩纱沿长度方向颜色分布信息,还需要结合实际工艺参数计算段彩纱的结构分布。段彩纱结构由节长和节距间隔排列而成,节长节距改变主要影响段彩纱沿长度方向上的颜色排列结构。在段彩纱的颜色信息仿真模拟当中,需要给出任意长度位置x并求出此处的颜色信息,才能将纱线的颜色信息与具体织物组织结构进行计算,完成色纺段彩纱织物的仿真设计。

在段彩纱的生产过程中,纱线节长、节距分别设定4组参数,其中节长为mi{m1,m2,m3,m4},节距为nj{n1,n2,n3,n4},定义节长加节距为纱线的单元D,而纱线上每个单元大小都是由节长和节距在给出数组中分别随机选取加和而成,因此节长和节距组成的纱线单元大小共有i×j=16种。若纱线由N个单元依次排列组成,其中每个单元都是从这16种单元随机选取排列而成的,因此每个单元也称作随机增量,由N个单元组成的纱线总长度S(N)=D(0)+D(1)+…+D(N)。

判断纱线上任意长度位置x的颜色信息,需要先判断出x的具体位置是在节长部分还是节距部分,因此先将x与纱线前N个单元的总长度S(N)进行比较,判断出x所在的具体单元,然后与此单元的纱线节长节距进行比较确定所在位置。S(k)是前k个单元的总和,每个单元的长度是S(k)的随机增量,所以S(k)=D(0)+D(1)+…+D(k),假设x位于D(k)单元,即S(k-1) 4 段彩纱颜色设计实例 4.1 主辅纱的颜色计算 主辅纱本身就是多颜色纤维混合的,实际颜色由混合度而定,当混合度为0时,主辅纱的颜色为各个纤维分离的颜色构成;纤维混合度为100时,纤维混合均匀,主辅纱颜色为纤维混合的平均色。主辅纱也同样存在沿长度方向的色纤维混纺比随机扰动带来的颜色变化,因此实际仿真中的主、辅纱线还要加上沿长度方向色纤维混纺比随机扰动程度参数。 选取单色纤维样DS04、DS05、DS06,以95.3%、2.5%、2.2%的比例进行混色,依据式(8)、式(9)求得主纱混色样LG01的光谱反射率,由主纱LG01的光谱反射率计算出L、a、b,结果为L=87.26,a=0.86,b=8.33。其单色纤维样光谱反射率以及计算出的主纱混色样光谱反射率如图4所示,混色过程如图5所示。 选取不同颜色的单色纤维样DS01、DS02、DS03,以13.7%、12.5%、73.7%的比例进行混色,依据式(8)、式(9)求得辅纱混色样LG02的混色光谱反射率,由辅纱LG02的光谱反射率计算出L、a、b,结果为L=34.57,a=-20.58,b=-4.66。其单色纤维样光谱反射率以及计算出的辅纱混色样光谱反射率图6所示,混色过程如图7所示。 4.2 主辅纱合成段彩纱的颜色计算 段彩纱的颜色是分段连续分布,其中纱线节长部分的颜色為主纱与辅纱的混色,即LG01与LG02的混色,而段彩纱节距部分的颜色为主纱的颜色,即LG01的颜色。 参考色纺段彩纱的生产工艺,如果选取工艺参数为:主纱定量6.3 g/10m,辅纱定量4.5 g/10m,传动比0.0267,前区牵伸倍数25。根据式(5)、式(6)计算求出主纱占比67.71%,辅纱占比32.29%。将主纱LG01与辅纱LG02以比例67.71%和32.29%进行混色,依据式(8)、式(9)得到段彩纱节长部分颜色,转换为L、a、b得L=56.67,a=-16.05,b=-2.91,其过程如图8(a)、图8(b)所示。段彩纱节距部分的颜色为主纱LG01的颜色,由主纱LG01的光谱反射率计算出L、a、b为L=87.26,a=0.86,b=8.33,如图8(c)所示。 结合生产工艺参数主纱定量、辅纱定量、传动比、前区牵伸倍数,已经求出段彩纱节长和节距部分的颜色。因此接下来需要根据节长节距的数据求段彩纱的颜色结构分布,从而获得沿段彩纱长度方向上任意位置点的颜色信息。 5 色纺段彩纱面料仿真效果展示 根据Peirce线圈模型[15],假定线圈是由在投影平面上的半圆弧(针编弧和沉降弧)与直线(圈柱)连接而成。线圈模型如图9所示为纬平针组织结构,线圈长度包括线段0—1、1—2、2—3、3—4、4—5和5—6。由于纱线的弹性力使圈弧呈圆弧状,可使线段0—1、2—3—4和5—6作为一个直径等于G的圆周,而线段1—2和4—5为圈柱,将线圈的圈柱部分视为线圈的可见部分,其长度为m。为了计算方便,假设线圈在平面上的投影由直线和圆弧相连接而成如图10所示。 式中:A为圈距,mm;d为纱线在自由状态下的直径,mm;B为圈高,mm;m为圈柱,mm;G为圆周直径,mm;PA为横向密度,纵行/50mm;为纵向密度,横列/50mm。 根据选定的织物规格求出每行织物纵向线圈数和横列数,可以求出每行的纱线总长度,以及整块织物纱线的总长度L总。然后采用上文介绍的方法,在程序中根据段彩纱生产工艺参数生成一个长度为L总的段彩纱颜色排列分布信息。 以纬平针组织为例,将线圈的圈柱部分视为线圈的可见部分,因此,只需考虑每个线圈中的圈柱在织物总纱线长度上的位置信息,然后将每个圈柱的位置信息与采用实际工艺参数仿真出来的真实纱线信息相匹配,然后在圈柱上的每个像素点映射此位置的真实颜色信息,从而生成与生产工艺参数结合的面料仿真示意图。 色纺段彩纱结构是由节长和节距间隔排列而成,节长节距的改变主要影响段彩纱沿长度方向上的颜色分布。根据上文段彩纱颜色结构分布的算法,求出段彩纱的颜色结构分布,获得沿段彩纱长度方向上的颜色分布信息,产生节长部分颜色(LG01+LG02)与节距部分颜色为LG01的间隔分布。 若选取节长节距(mm)的工艺参数为:节长m{310,330,360,330},节距n{500,650,750,900},得到此纱线在纬平针组织上的面料仿真示意图,如图11(a)所示。在其他工艺参数不变的条件下,将节长增大为原来的3倍,即m{930,990,1080,990},节距n{500,650,750,900},段彩纱节长增大,织物表面段彩纱部分的颜色显示的也就越长,因此得到风格不同的段彩纱面料仿真效果,如图11(b)所示。 6 结 语 首先探讨了色纺段彩纱中节长、节距、传动比等生产工艺参数对色纺纱以及色纺纱织物外观风格的影响规律;基于生产工艺参数,推导了用于段彩纱混色计算的主、辅纱占比公式,依据Stearns-Noechel模型的全光谱混色算法,实现了段彩纱的混色仿真计算;通过段彩纱颜色分布结构算法,得到沿段彩纱长度方向上任意位置点的颜色信息计算方法。最后结合实际工艺参数进行模拟,通过改变工艺参数模拟出不同织物风格仿真示意图,实例验证了色纺段彩纱织物颜色和外观风格的仿真设计效果,为开发结合生产工艺参数的段彩纱颜色和外观风格仿真设计技术及其实际应用奠定了基础。 参考文献: [1] 章友鹤.我国色纺纱线的生产现状与发展趋势[J].纺织导报,2005(5):78-81. [2] 高倩.段彩纱的颜色周期性及其性能研究[D].上海:东华大学,2015:3-4. [3] 温泉,周华,黄雅文.毛混色纺纱智能配色软打样系统研发及实现[J].浙江理工大学学报,2010,27(1):12-16. [4] 李丹.对色纺织物夹花纹理及颜色的计算机仿真[D].杭州:浙江理工大学,2012:2-7. [5] 厉红英,郑瑾,张琦.色纺段彩纱的概念及工艺参数计算[J].上海纺织科技,2017,45(8):1-4. [6] 王喜昌,周丰昆,禹秉熙,等.三刺激值配色和全光谱配色的比较[J].光学精密工程,1999,7(2):13-16. [7] 陈维国,周华,温泉,等.羊毛混色纺纱计算机智能测色配料系统[J].毛纺科技,2010,38(4):48-52. [8] STEARNS E I, NOECHEL F. Spectrophotometric prediction of color of wool blends[J]. American Dyestuff Reporter, 1944,33(9):177-180. [9] 沈加加,張志强,陈燕兵,等.基于Stearns-Noechel模型的混色毛条颜色预测[J].纺织学报,2008(11):61-66. [10] 薛朝华.颜色科学与计算机测色配色实用技术[M].北京:化学工业出版社,2004:44-45. [11] 温泉.羊毛混色纺纱智能测色配料系统[D].杭州:浙江理工大学,2010:31-33. [12] 董振礼,郑宝海,刘建勇.测色与电子计算机配色[M].2版.北京:中国纺织出版社,2007:37-38. [13] 于明伟.基于ICC色彩管理机制的多投影颜色一致性研究[D].南京:南京林业大学,2011:7-9. [14] 李泽华.纺织品数码印花质量评价方法与追样技术研究[D].杭州:浙江理工大学,2018:8-9. [15] PEIRCE F T.Geometrical principles applicable to the design of functional fabrics[J]. J Text Inst Transaction, 1947,17:123.