轻卡车前风窗玻璃装配质量影响因素分析

张春艳 李蕴泽 陈文波

摘 要:汽车白车身前风窗由前围焊接总成、左右侧围总成、顶盖焊接总成、前顶横梁等多个零部件搭接、拼焊而成。它组成复杂,所以尺寸容易出现问题。文章对一款轻卡车前风窗玻璃装配困难的现象展开分析,通过三坐标检测数据、前风窗检具复检等进行综合对比,确定质量改善方向。最终把前风窗开口尺寸控制在公差范围内,满足装配要求,从而改善了整车质量。

关键词:前风窗;装配困难;夹具

Abstract: The front window of the body-in-white of a car is made by overlapping and welding multiple components such as a firewall welding assembly, body side L/R assembly, a roof welding assembly, and a front roof beam. Its composition is complicated, so the problem of size is easy to occur. This article analyzes the difficult assembly of the front windshield glass of a light truck. Through comprehensive comparison of three-dimensional inspection data, re-inspection of the front windshield inspection fixture, etc., the quality improvement direction is determined. Finally, the size of the front window opening is controlled within the tolerance range to meet the assembly requirements, thereby improving the quality of the vehicle.

前言

某轻卡车型白车身生产线自动化水平很高。尤其主下线,达到90%左右。在商用车领域属于行业中高端水平,生产一致性很高。在这样的高自动化率的白车身生产线上生产的轻卡车,被总装车间反馈前风窗玻璃装配困难。出现了装配不到位、需要用橡胶榔头敲击的情况,并且敲击过程中有前风窗玻璃破损的现象。针对这种情况,进行了相关分析。

1 前风窗玻璃安装困难的原因分析

依据当前生产状态,从生产源头入手,对人、机、料、法、环等多方因素进行分析并讨论。具体如下:

1.1 人的因素

在前风窗合拼成型过程中,侧围和前围在主拼工位由主拼夹具定位后,顶盖通过机器人抓取上件。在这一过程中,人为干涉较少,不会影响生产的一致性和车身精度。所以,判定人的因素排除。

1.2 法的因素:法,即工艺方法

在白车身制造过程当中,可以用到两种工艺方法。一是针对产品数据工艺。产品数据是工艺生产的根本。在本案中,前风窗X向开口的理论尺寸是762.6mm±1.5mm。而通过现场实测多台白车身,统计后发现开口尺寸在754mm-758mm之间。不满足数据要求。而开口尺寸偏小,恰是装配困难的原因之一。因此需进一步排查。

另一个是生产工艺。重新核查生产工艺文件及执行情况。未发现异常。因此,对于这部分的问题可以排除。

1.3 环境的因素:环即环境

白车身生产环境普遍要求不高。普通工业厂房即可生产。所以,判断环境因素排除。

1.4 料的因素

顶盖单件为外协供货。经顶盖单件检具检测,顶盖尺寸在产品数据要求公差范围内。因此,判断顶盖单件质量符合要求,可以排除。

1.5 机的因素

因白车身前风窗尺寸由前围焊接总成、左右侧围总成、顶盖焊接总成等多个零部件搭接、拼焊而成。需对与之有关的工位进行综合分析。[1]

(1)首先用前风窗检具对白车身前风窗开口尺寸进行了检测(共5台),检测结果如图1所示。图中6、7两处检测块与车身顶盖干涉,无间隙,可判定顶盖中部下塌至少3mm,8、9、10共計3处测点间隙偏小。

(2)为了固化分析方向,又把白车身送到三坐标检测间对前风窗区域进行加测。

依据以上检测数据,可以确认前围、左右侧围对前风窗尺寸的影响不大。基本判断主拼人工工位的影响可以排除。但是顶盖总成与左右侧围合拼后有明显倾斜,左侧向前,右侧在理论值公差范围内,左侧X、Z向存在超差现象。

经过全面的综合分析,总结出白车身影响总装装配问题的原因。详细如下:

1)前风窗实际开口X向尺寸小;

2)定位偏;

3)焊点不平;

针对以上原因,逐一进行整改及验证。

2 措施及验证

2.1 措施

涉及到前风窗尺寸变化的的主要是两套夹具:顶盖焊接夹具、主焊线顶盖合拼夹具。

2.1.1 顶盖焊接夹具

首先将前期完成的顶盖焊接总成放在顶盖焊接夹具上,发现顶盖前部中间位置支撑块与零部件存在3mm以上间隙。

解决措施:

(1)先将顶盖焊接总成夹具送到三坐标测量间,用双悬臂三坐标检测仪复测它的精度;

(2)根据三坐标检测报告进行分析、研讨,然后进行夹具调整;[2]

(3)把顶盖单件抬到夹具上,检查它上面压紧块是否与零件有非常规间隙,再把顶盖抬下来,进行夹具二次调整;

(4)试焊一台顶盖总成,送到主线验证。

结论:夹具间隙已消除。

2.1.2 主焊线顶盖合拼夹具

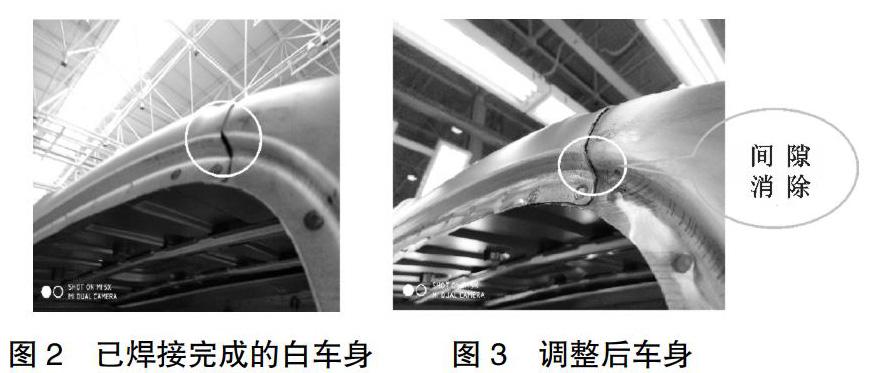

检测已焊接完成的白车身,发现顶盖与侧围存在较大间隙,约3mm左右(如图2所示)。

因顶盖焊接总成工位为机器人自动焊工位,分别对人工上件滑台、机器人搬运及定位抓手进行跟踪、分析。[6]

(1)把已调整好的顶盖焊接总成抬到上件滑台上进行检查,发现零部件与滑台支撑面贴合良好,定位间隙合理。判断上件滑台设计、加工及安装都正常。[3]

(2)将机器人速度调整到正常速度的10%,轨迹设置成手动控制,操控机器人搬运及定位抓手到上件滑台上搬运顶盖焊接总成。发现顶盖抓手定位位置多处不贴合。

解决措施:

协调便携式三坐标测量仪对搬运及定位抓手进行复测。根据检测结果,分析不合格数据产生原因(设计、加工、安装),做出搬运及定位抓手初步优化方案;再用已调整好的顶盖焊接总成匹配顶盖型面,对搬运及定位抓手的限位进行实物确认,最终锁定搬运及定位抓手优化方案。然后由钣金师傅通过增加调整垫片、修磨个别型块等方式完成。

(3)操控机器人搬运顶盖焊接总成到白车身骨架上。经过仔细观察,发现顶盖焊接总成与左/右侧围总成多处定位间隙大小不均。

解决措施:

通过对顶盖抓手抓件位置与夹具理论设计进行比对,检查出个别型块设计错误,要求供应商重新设计、制造、安装及检测,同时还对其它定位间隙不均的地方进行调整。

结论:经过反复验证及调整,白车身总成上间隙大的问题得到解决。具体见图3。

2.1.3 焊点不平

这款轻卡白车身骨架焊点总数1500多个。焊接强度不合格率≤10‰。前风窗焊点全部合格。说明当前所用焊接规范符合焊接强度要求。

但是焊点外观质量不良,存在压痕深、扭曲等缺陷。[4]对安装前风窗玻璃有一定影响。因轻卡前风窗由前围焊接总成、左右侧围总成、顶盖焊接总成拼焊而成。[1]与之相关的焊点由人工与机器人焊接组合式操作完成。首先对各工位零部件钣厚、焊接规范进行统计、分析。然后根据不同工况进行分别处理。

2.1.3.1 人工焊点

初步确定各工位需要修磨电极的焊点数量;再根据现场焊接实际情况,调整各工位需要修磨电极焊点数量。[5]

同时在基地建立培训角,安排工人参加包含修磨电极在内的焊接理论培训及实际操作训练,考试合格才能上岗工作。

日常生产中,加强检查及自检力度,强化人工操作能力,力求焊钳与钣件垂直、定期修磨电极等,保证焊点外观质量良好。

2.1.3.2 机器人焊点

根据实际焊接情况,确定修磨电极所需焊点数量。

因机器人对钣金变形量要求严格,所以参考钣件实际状态,优化机器人焊接轨迹,使焊点外观质量一致性得到改善。

2.2 验证效果

(1)用前风窗检具验证

顶盖处间隙有明显好转,中间测量点无干涉且存在1.5mm左右间隙,相比理论尺寸差1-2mm,整个开口尺寸测量为761.5mm,比理论值762.59小1mm,已达到控制公差范围内。具体见图4。

(2)在焊装车间用前挡风玻璃进行装配,装配效果良好,满足总装装配要求。

3 实际效果

通过检测,前风窗开口尺寸在762.6mm±1.5mm范围之内。并且焊点平整度在0±0.5mm以內。从焊装现场跟踪到总装车间,连接装车10台,均没发生前风窗尺寸偏小的问题。之前的问题已完全解决。初步达到预期目标。

4 结论

通过上述分析及验证,终于成功解决某款轻卡白车身前风窗玻璃装配困难的问题。在以后的焊装项目实施过程中,需要多关注这种影响总装装配需求的夹具设计、制造及安调状态。生产中一直对焊点强度比较重视,其实焊点成型质量也要特别关注。否则,会将一些质量问题扩大化。

参考文献

[1] 武文杰.白车身混流焊装线物流仿真和投产序列研究.中国学位论文全文数据库,2016.

[2] 孙代豫.质量链管理——神龙汽车有限公司质量管理探索与实践.中国学位论文全文数据库,2004.

[3] 左延召.浅谈企业机械设备的设计和研发.世界华商经济年鉴?城乡建设,2012.

[4] 陈裕明.汽车白车身焊接质量控制措施研究.科技风,2017.

[5] 袁毅.侧围焊接工位焊点分配及路径规划的研究.中国学位论文全文数据库,2013.

[6] 卢重瑞.轻型货车焊装线建设.汽车工艺师,2014.