智能监控系统在发动机变速箱拼合中的应用

叶玉洁 隋维庆 吴佐铭 殷伟智

摘 要:现如今汽车已经成为当代人必不可少的出行工具,动力总成(发动机及变速器)作为汽车的核心部件,其拼合质量高低直接影响着整车的各项性能。文章主要讨论智能监控系统在发动机变速器拼合中的应用,及其对产品质量提升的影响。

关键字:智能监控系统;拼合;质量提升

Abstract: Nowadays Automobile has become an indispensable means of transportation. Powertrain (engine and transmis -sion) as the core components of the automobile, its assembly quality directly affects the performance of the vehicle. This paper mainly discusses the application of intelligent monitoring system in engine transmission marriage assembly and its influence on product quality improvement.

引言

Powertrain即动力总成,由发动机和变速箱组成。作为汽车最核心的组成部分,发动机为行驶提供驱动力的同时变速箱可以实现档位的变换以适应不同车速下的动力需求。发动机与变速箱通过螺栓进行拼合连接,拼合过程中由工装托台保证拼合精度并用气动或电动拧紧工具对螺栓进行拧紧。同一车型可同时存在多种动力总成配置,这就要求拼合台具有较大柔性,并可对实时生产状况进行监控。

1 动力总成拼合的现状

1.1 动力总成拼合策略

当前整车制造公司的解决方案通常为:在主线外设定一块区域,人工使用吊具或者滑台对发动机及变速器进行拼合,在变速器与发动机初步贴合后用气动工具或电动工具对连接螺栓进行紧固,保证发动机与变速器的连接强度。

1.2 柔性组合式拼合台工作原理

随着各整车厂制造工艺水平的不断提升,发动机变速器拼合精度要求越来越高,目前主流的拼合方式为滑台式柔性組合式拼合台,见图1。以某主机厂为例,该主机厂采用柔性组合式拼合台对发动机与变速器进行拼合,其基本结构包含四个横臂和中心承重台,每个横臂上可最多布置四个独立的拼合台面,四个横臂可以以一定的可调速度绕承重台的中心轴进行持续旋转,以形成4个工位。每个横臂上需要有“停止-启动”按钮,以用来停止旋转,按下“停止-启动”按钮后,旋转台将在工位限位处停止。此外,为了保证操作安全,除了第一个工位可以翻转选择定位面,后面三个工位的旋转臂都无法翻转,操作工按旋转按钮也无效,此项功能由PLC程序来实现。

发动机变速箱拼合台面需要有粗导向来辅助发动机和变速箱顺利落到精定位支撑上,为保证发动机与变速器的拼合精度,应对支撑发动机变速箱各个支撑块尺寸公差及定位销公差做明确要求。拼合台面上支撑发动机的部分固定在横臂上,支撑变速箱部分台面位于直线导轨上,支撑变速箱台面部分与发动机台面部分需要有足够的距离以避免落变速箱时与发动机产生接触碰撞,同时也需要满足取下变扭器支架所需的工具和操作空间。同时,支撑变速箱台面部分在滑轨最远端需具备自动锁止机构来保证落变速箱时台面不产生移动,该锁止机构可由操作人员简单解除后进行拼合操作。直线导轨需保证变速箱与发动机的拼合具备优秀的一致性,以满足间隙和平行度等要求,以使变速箱能顺利和发动机上的定位销对齐并匹配。变速箱到发动机拼合滑动的力度在满足人机标准的前提下需要尽可能小,但最终结合前需要有一定阻力,防止变速箱快速撞击上发动机。

柔性组合式拼合台的拼合工艺步骤如下:

(1)操作者1吊装发动机至柔性组合式拼合台,并扫描发动机条形码;

(2)操作者2吊装变速器至柔性组合式拼合台,并扫描变速器条形码;

(3)操作者3利用柔性组合式拼合台滑台将变速器推至与发动机贴合,使用气动工具或电动工具打紧发动机变速器连接螺栓;

(4)操作者4将拼合好的动力总成吊装至机运线,运输至发动机主线。

在上述工艺过程中,工人需要通过人工核对拧紧信号是否匹配来判断是否做停线处理,劳动强度较高且效率有待提升。若对柔性组合式拼合台增加智能监控系统并适当增加限位机构,可实现对拧紧力矩信息自动记录及增加自动停线功能,更好的实现对现场生产的管控处理,从而提升现场质量管理水平。

2 智能监控系统介绍

智能监控系统本质上是发现问题及时将问题传递给相关人员,将问题阻止在最初的地方并及时解决问题,通过设置一种视觉系统以警示团队或提示某个生产流程需要帮助。我们也可以简单的理解为生产车间呼叫系统。智能监控系统是一种提高制造质量和生产效率的最有效手段,目前在汽车制造业、汽车零部件制造企业广泛应用,同时也在快速拓展到其他制造企业中。

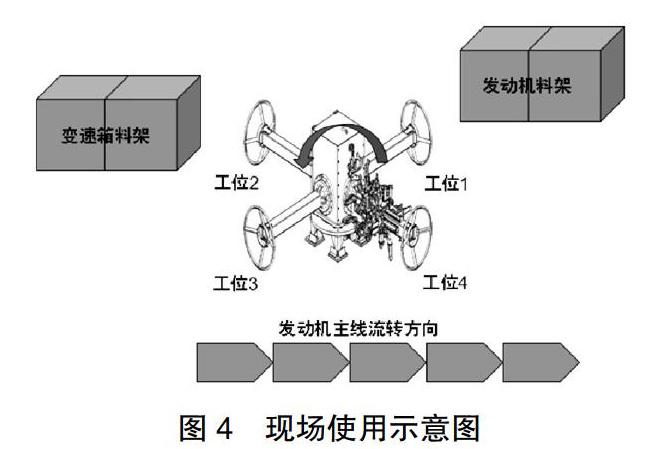

智能监控系统通常包含以下几部分(见图2):

(1)信号单元装置为发送现场异常信号的终端;

(2)数据库接收来自各信号单元发出的信号;

(3)硬件显示终端包括为LED看板,平板电视等;

(4)软件管理端负责系统的管理及信息查询、分析。

对于本文研究的课题而言,增加智能监控系统后,当操作者使用电动工具对螺栓进行拧紧时,若拧紧力矩不匹配,则该信号会通过PLC传递至限位开关,限位开关将柔性组合式拼合台锁止,此时柔性组合式拼合台将无法旋转,操作者按下红灯停线。待相关人员对拧紧力矩不匹配的螺栓进行检查确认后,输出匹配信号至PLC,按下复位键解除警报,柔性组合式拼合台才能恢复正常运转。同时所有的不匹配信息都会被系统记录,便于后续追溯。

3 具体实施方案

以该主机厂现有柔性组合式拼合台为例,在原基础上增加智能监控系统及限位开关以实现上述功能,需增加的软硬件设施如表1:

为保证所有的拧紧不匹配信息都能被监控和记录,在旋转台上或者旋转台控制面板上需具备一个可接入智能监控系统的提示灯,以显示设备处于非正常停止状态。同时旋转台控制系统需要和电动工具的控制信号相配合,如未接收到动力工具紧固的ok信号,则旋转台将无法从拧紧工位3旋转至吊装工位4。

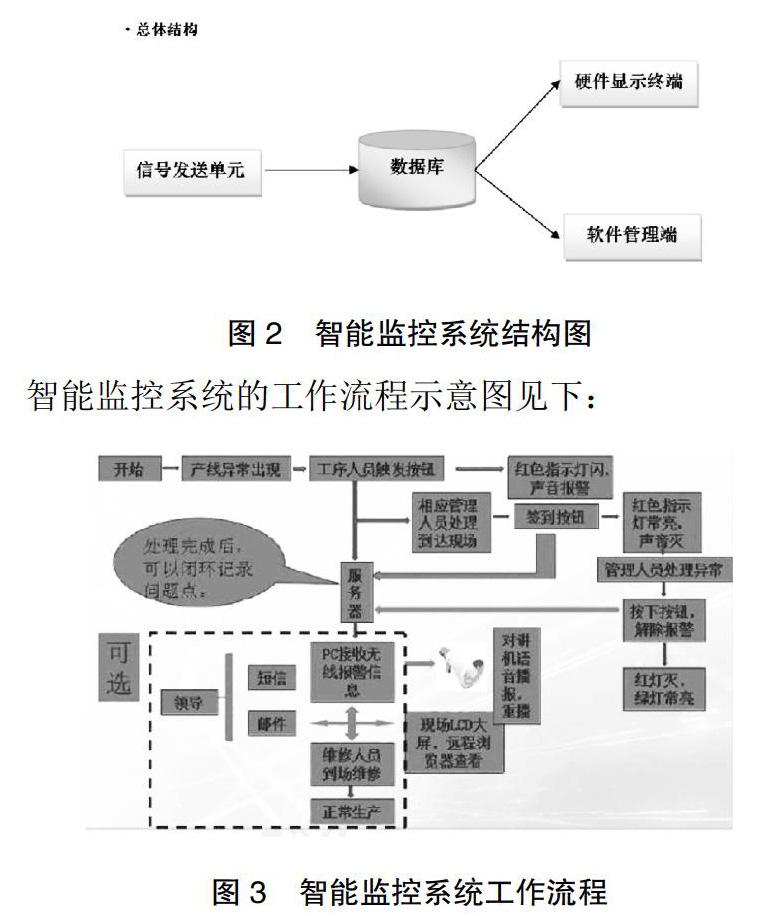

下面结合现场使用(见图4)情况来进一步说明此智能监控系统的具体实施方式。发动机吊至拼合台前,操作者读取装配车辆信息清单上车辆配置以获取需要进行装配的发动机与变速箱组合信息。

首先在工位1处,操作者使用吊具将需要装配的发动机吊装至柔性组合式拼合台,并对发动机进行扫描,若不进行相关操作,则柔性组合式拼合台锁定停止转动并提示操作者进行相关工艺操作。当完成上述操作后,柔性组合式拼合台旋转,发动机流转至工位2,工位2处的操作者吊装正确的变速器并进行扫描后流转至工位3。

工位3处的操作者使用滑台将变速器推至与发动机贴合,預装发动机与变速器连接螺栓,而后电动拧紧工具对螺栓进行拧紧。此时,PLC将对拧紧信号进行收集,若产生拧紧不匹配信号,限位开关将随即锁止柔性组合式拼合台并停线提示操作者,通知相关人员进行处理。当柔性组合式拼合

台处于停线状态时,工位3处的动力总成无法流转至工位4进行吊装。待相关人员进行复位操作后,柔性组合式拼合台方可继续运转。

4 总结及展望

通过增加智能监控系统,该发动机变速器拼合台功能得到进一步提升,丰富了实际生产对生产数据进行记录、分析、优化的需求,进一步提升了发动机变速器的拼合质量。同时,该系统通过增加限位机构连PLC,增加了自动停线功能,操作者不再需要通过人为判断信号进行停线操作,大幅度降低了劳动强度。此外,此种方式的优势之处在于,该智能监控系统仅用于控制柔性组合式拼合台拼合台,现场改造量小,且不会影响到发动机主线的生产,灵活性好,适用于拼合台在发动机主线外的工艺布局,可推广性强。

未来,随着各主机厂对制造质量要求的进一步提升,可将该拼合台智能监控系统与质量控制系统进行交互,对拼合螺栓的拧紧数据进行分析,从而实现对螺栓批次质量的监控和管理。生产车间可通过监控拧紧波动对螺栓批次、拧紧设备状态进行及时调整,进一步提升产品制造质量。

参考文献

[1] 郑德权.汽车总装工艺[J].工业技术,2012,9(4).

[2] 大野耐一.丰田生产方式[J].中国铁道出版社,2014.

[3] 冯立艳.机械原理[J].机械工业,2012,1(4).

[4] 张鹏等.信息化技术在汽车总装工厂中的应用[J].汽车零部件, 2013,3.

10.16638/j.cnki.1671-7988.2020.07.019