液压缸任意行程位置内泄漏检验方法研究

李志丰,胡思玉

(湖南省产商品质量监督检验研究院,湖南长沙 410000)

0 引言

液压缸是液压系统的主要执行元件之一,它能将液压能转变为直线往复运动或回转摆动的机械能,因此在机械行业得到了广泛应用。液压缸的产品质量状况对主机的性能和寿命具有重要影响。液压缸的泄漏可分为外泄漏和内泄漏两种,外泄漏主要是指液压油从系统泄漏到环境中,内泄漏是指由于存在高低压侧的压力差以及密封件失效等原因,使液压油在系统内部由高压侧流向低压侧。外泄漏通过仔细观察很容易发现,而内泄漏则需要通过仪器精确测量。

由于泄漏易导致油温升高,导致某个部件的动作缓慢或者无法动作,影响机械的平稳性、可靠性和使用寿命。同时,泄漏出来的液压油,对设备和环境也有很大的污染风险。

按照JB/T 10205—2010《液压缸》中性能要求的规定,对液压缸进行型式检验与出厂检验时都需测量其内泄漏量,国标GB/T 15622—2005《液压缸试验方法》中规定的测量内泄漏的方法为:使被试液压缸工作腔进油,加压至额定压力或用户指定压力,测定经活塞泄漏至未加压腔的泄漏量。而该方法中对于具体如何测定经活塞泄漏至未加压腔的泄漏量以及测量时行程的位置并没有详细说明。因此,探索液压缸任意行程位置内泄漏的检测方法显得尤为重要。

1 内泄漏常用的检测方法

内泄漏测量的常用方法有量杯检测法、压力降法等[1]。量杯检测法检测时须先将活塞移动到端部或其他行程位置,将无杆腔或是有杆腔加压至额定工作压力或者用户指定的压力,用量杯在未加压的一腔油口测量一定时间内泄漏油的体积[2],这种方法测量的结果是一段时间内的平均内泄漏量,不能直接实现液压缸任意行程位置内泄漏的检测。

压降法是通过压力传感器测量无杆腔单位时间的压降值,根据压力降和内泄漏的关系,得出内泄漏量。但是由于压力降和内泄漏关系式中变量较多,同时自身测试台液压系统也存在着微小泄漏,所以很难准确测量出内泄漏量[3-4],也不能直接实现液压缸任意行程位置内泄漏的检测。

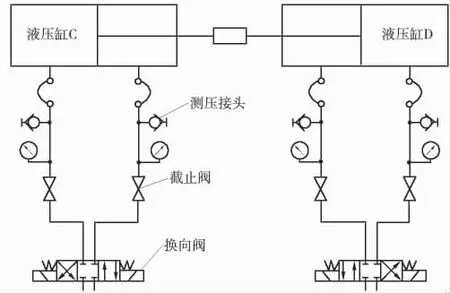

一种可实现液压缸任意行程位置内泄漏检验的方法,其原理如图1 所示。以测量被试液压缸从无杆腔泄漏至有杆腔液压油量为例;被试液压缸C 有杆腔的油口不接油管,换向阀中位工作,用加载液压缸D 加载,使被液压缸C 无杆腔压力为额定工作压力或用户指定的压力,并保持稳定。用位移传感器测量被试缸活塞杆位移S,同时用计时器计时,假设所用时间为t,若被试缸活塞面积为A,则内泄漏流量Q=AS/t 。

图1 活塞沉降法

2 新型液压缸任意行程位置内泄漏检测方法

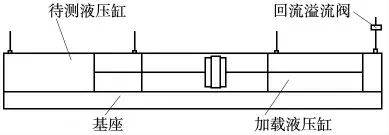

提出一种将被试液压缸固定在任意行程位置的新方法,以和比重法配合使用为例,其工作原理如图2 所示。

图2 工作原理

该方法为通过加载液压缸和回油溢流阀将待测液压缸的活塞停在其缸体内的任意位置,在测量过程中,加载液压缸自身的内泄漏会造成加载液压缸和待测液压缸的活塞产生向前的微小位移,而此位移会使待测液压缸排入比重仪的油量增大,通过位移传感器测量加载液压缸的活塞位移量,将此位移量与待测液压缸的缸体内腔横截面积相乘,即可得到误差排油量,用总排油量减去误差排油量即可得到待测液压缸在一定时间内的真实内泄漏量,使得测量结果准确可靠,从而在待测液压缸的活塞停在其缸体内的任意位置时,均能够实现其内泄漏量的精准测量。

具体测试过程为:

(1)安装调整:将待测液压缸的活塞杆与加载液压缸的活塞杆连接固定,通过对待测液压缸控制回路的换向阀、调速阀的调整,使待测液压缸停在需要测试泄漏量的位置,通过调节加载液压缸连接的回油溢流阀,使加载液压缸的加载力大于待测液压缸测试时的出力,保证待测液压缸停在其缸体内的任意位置。

(2)测量。向待测液压缸的一腔体内注入高压油,压力为测试泄漏量所规定压力,另一腔体的油口打开并连接至比重仪,同时开始计量加载时长,用比重仪计量从打开的油口溢出的总油量,用位移传感器测量加载液压缸的活塞位移量。

(3)计算。计算待测液压缸的内泄漏量,内泄漏量=(L-DS)/T。其中,L 为油口溢出的总油量,D 为加载液压缸的活塞位移量,S为待测液压缸的缸体内腔横截面积,T 为加载时长。

上述方法中采用比重仪来检测液压缸从打开的油口溢出的总油量L。内泄漏的体积可通过油品的质量和密度计算得出,再通过高精度的比重仪来测量质量,考虑到液压油清洁度和温度对液压油密度的影响,需要在检测前对液压油密度进行标定。通过比重仪就可以精确地测量液压油在某一温度和清洁度下的密度。利用PLC 将比重仪加上自动计时和数据存储的功能,那么整个装置就可以实现内泄漏的在线连续检测,比采用量杯进行检测更加准确[5]。这种将被试液压缸固定在任意行程位置配合比重法来检测内泄漏的方法,更适合短行程液压缸任意行程位置的内泄漏检测。如果是长行程液压缸,则存在着检验效率问题。不过,这一控制方式与其他检测方法配合使用,也可以解决这个问题。

3 结论

综上所述,这种将被试液压缸停在任意行程位置的控制方式,可以与不同检验方法配合使用,实现液压缸任意行程位置的内泄漏检验,具有检测精度高、自动化程度高的特点。这对于今后液压缸内漏漏检验方法的改进、液压缸产品质量的提升,都具有重要意义。