钒酸钠溶液深度除磷制备高纯V2O5的研究

侯林,锁利,柯昌林,索毅

(四川亿明投资集团有限公司,四川广元 628000)

钒渣中磷含量多少直接影响到提钒的效率,生产实践结果表明约有30%的磷转化为水溶性的磷酸盐,浸出时分别以Na2HPO和Na3PO4的形式进入浸出液中[1-2]在石煤提钒过程中,钒酸钠溶液中的磷会与铵、钒形成复杂的络合物(杂多酸),当达到一定量时,铵盐沉钒效率会受到较大影响。此外,五氧化二钒产品中磷的含量太高会影响到其品质,造成钒产品中磷含量超标[3]。

溶液浸化除磷、硅的技术主要是化学沉淀法[4],一般采用铝盐、铁盐、钙盐和镁盐等。在净化过程中存在以下问题[5]:①用氯化镁时,渣量大,沉降性能差,含水高,过滤、洗涤较困难;②氯化钙价格较贵,且用量不好控制,易造成钒损失大;③在净化过程中均需消耗较多量的烧碱以防止pH值下[6-7]。本文主要针对石煤酸法浸出液采用离子交换提钒工艺中磷的行为,首次提出采用复合铝盐法从钒酸钠溶液中深度除磷的观点,最终获得高纯V2O5。

1 主要试剂原料与仪器

1.1 原料与主要试剂

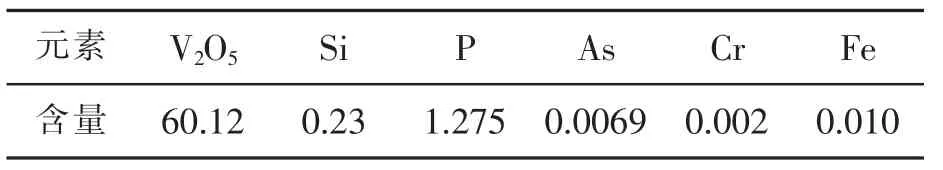

实验原液为四川某石煤提钒企业工业试验浸出液,pH为0.5左右,主要元素含量结果见表1。其它主要试剂包括氢氧化钠(AR)、浓盐酸(36.5%)、石灰(CaO含量大于53%)、混合钒(钾钒和铵钒,主要来源于石煤浸出液体除铝关节,得到的粗产品经过重结晶后得到高纯度混合矾),六水氯化镁(AR)。

表1 解吸液主要成分分析结果 (g/L)

1.2 主要试验仪器

搅拌器、真空过滤机、pH计、烘箱、马弗炉和电子天平。

1.3 除杂原理

化学沉淀法除磷是目前工业生产上运用最广的一种除磷方法,它具有操作简单、便捷、除磷效果好等特点,常用的一些除磷试剂包括铁盐、镁盐、铝盐和钙盐等,他们与磷酸盐的反应时生成Ksp更小的磷酸盐沉淀。磷酸盐各种沉淀物在25℃时的平衡常数分别为[4]:磷酸二氢钙(logK=1)、磷酸氢钙(logK=6)、羟基磷灰石(logK=90)、磷酸铁(logK=23)、磷酸亚铁(logK=30)、磷酸铝(logK=21)、鸟粪石(logK=12.6)。采取氢氧化钠作为解吸液,磷在碱性钒酸钠溶液中主要以磷酸根(PO43-)形式存在,但磷酸根会随着溶液碱性的减弱而逐步水解生成酸式盐,除磷的理论依据是根据生成物的Ksp常数来选择最优的试剂,采用铝盐除磷和硅其主要原理如下:

2 结果与讨论

2.1 pH值对磷去除率的影响

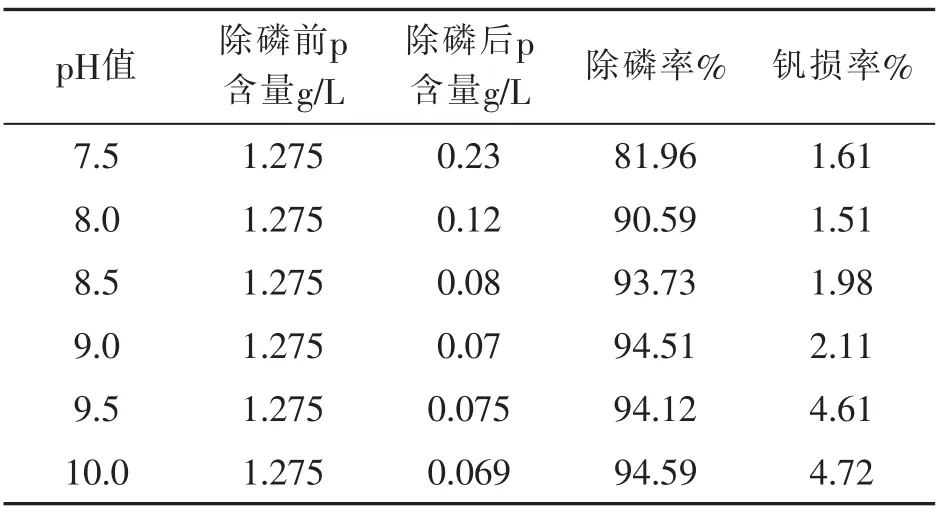

当五氧化二钒的浓度为60.12g/L时,初步确定加铝系数为1.0,搅拌速度450转/分;反应时间1小时,反应温度60℃条件下,考察pH值对磷去除率的影响,结果见表2。

表2 pH值对磷去除率的影响

由表2试验结果可知,采用混合钒作为除磷的最佳pH值8.5~9.0。当溶液中pH值较低时,PO43-离子会发生水解变成磷酸氢根离子(HPO42-),此时除磷效果会受到影响。当pH值超过9.0时,磷的去除率不高,此时钒的损失率增大,其原因是增加除磷剂会导致渣量的增加,最终以吸附形式的钒损失量增大。

2.2 加铝系数对磷去除率的影响

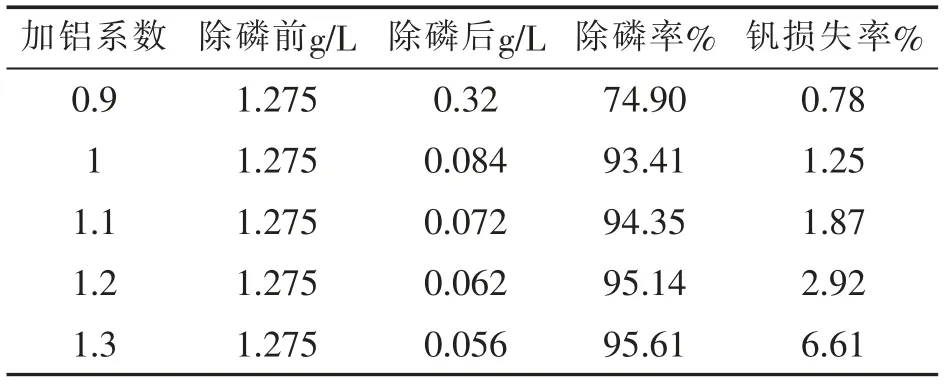

根据pH试验结果,确定最佳除磷pH值为9.0,在搅拌速度450转/分;反应时间1小时,反应温度60℃的条件下,考察加铝系数对除磷的影响,试验结果见表3。

表3 加铝系数对磷去除率的影响

试验条件:温度60℃;搅拌速度450转/分;搅拌时间,1小时。考察加铝系数对除磷的影响,结果见表3。从表3中数据可知,随着加铝系数增大,除磷率逐步增加,而当加铝系数达到一定值后,混合钒的加入量对除磷的影响没有明显效果,此时除磷趋于稳定,最佳加铝系数为1.1。钒的损失率随着除杂剂的用量增大逐渐增大,当增大到一定量时,钒损失率急剧增加。一方面的原因可能是铝盐水解生成氢氧化铝胶体沉淀导致渣中的钒含量较高,最终导致钒损失率较高;另一方面,钒在弱碱性溶液中以不同的聚合状态形式存在,高浓度的钒液可能会生成不同的钒酸盐络合物。

2.3 反应温度系数对磷去除率的影响

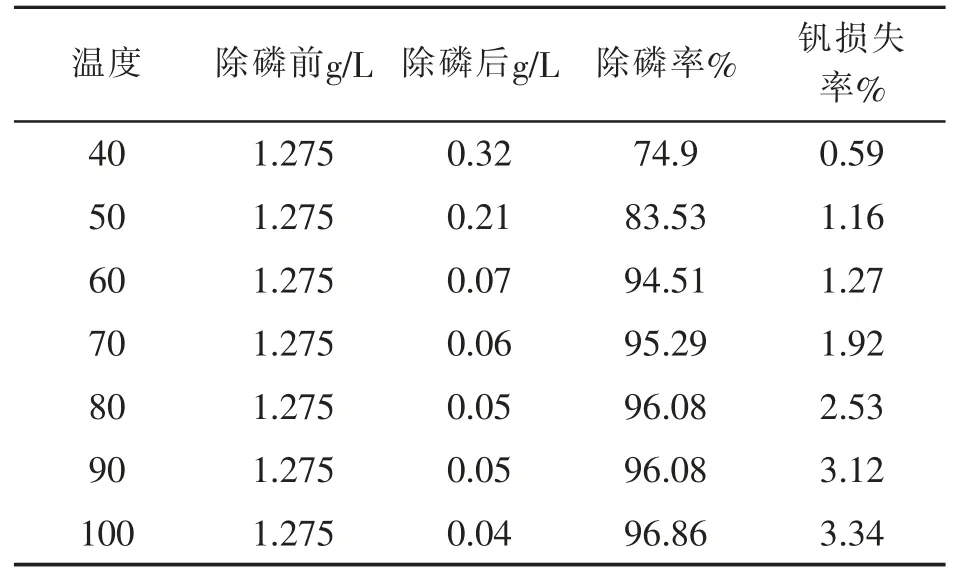

根据pH、加铝系数试验结果,选定除磷最佳pH值为9.0,搅拌速度450转/分;搅拌时间1小时,加铝系数为1.1,考察反应温度对除磷率的影响,试验结果见表4。

表4 反应温度对除磷率的影响

由表3结果可知,不同温度下除磷的效果差异较大。钒液中除磷效率与温度成正比,当温度升高到80℃以上时,继续升高温度对除磷效果改善不显著。同时,因为升高温度到100℃时接近了溶液沸点,水分损失量较大,工业上生产工艺控制难度系数较大。经过分析大量试验结果,确定最佳的温度为80℃,此时磷去除率较高,同时钒损失率低,有利于工业生产上降低成本。

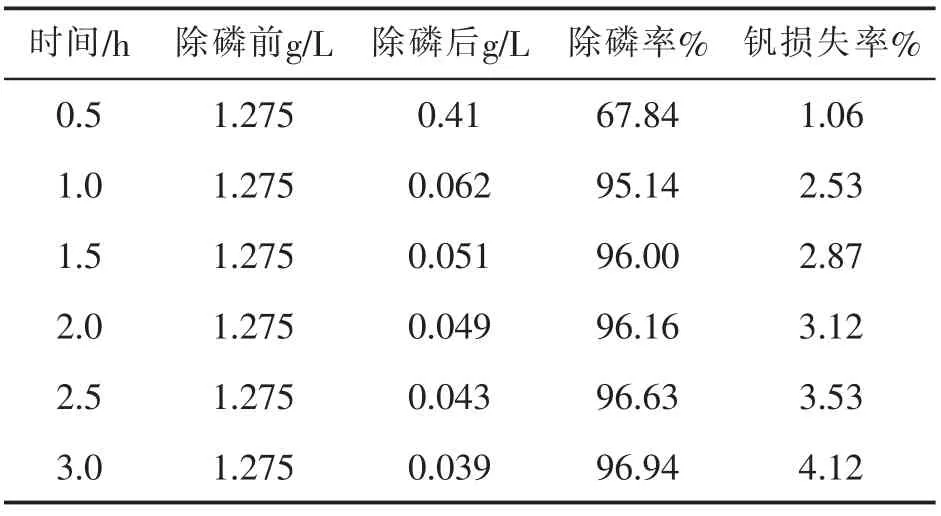

2.4 反应时间对磷去除率的影响

设定反应pH值为9.0,加铝系数为1.1、反应温度试验结果,选定除磷最佳pH值为9.0,反应温度为80℃,搅拌速度450转/分;搅拌时间1小时,加铝系数为1.1,考察了反应时间对磷去除率的影响。

表5 反应时间对磷去除率的影响

由表5可知,磷杂质的剩余浓度随反应时间的延长而减少,但反应超过1.5小时后,溶液中磷的浓度变化不大,表明去除率增加不明显,因此,最佳的反应时间设定为1.5小时,此时钒的损失率为2.87%。

3 高纯V2O5的制备

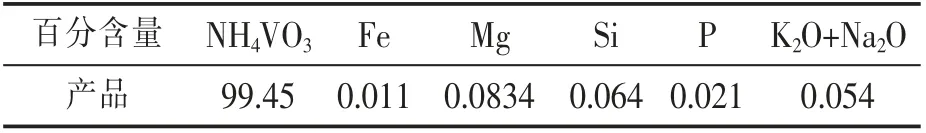

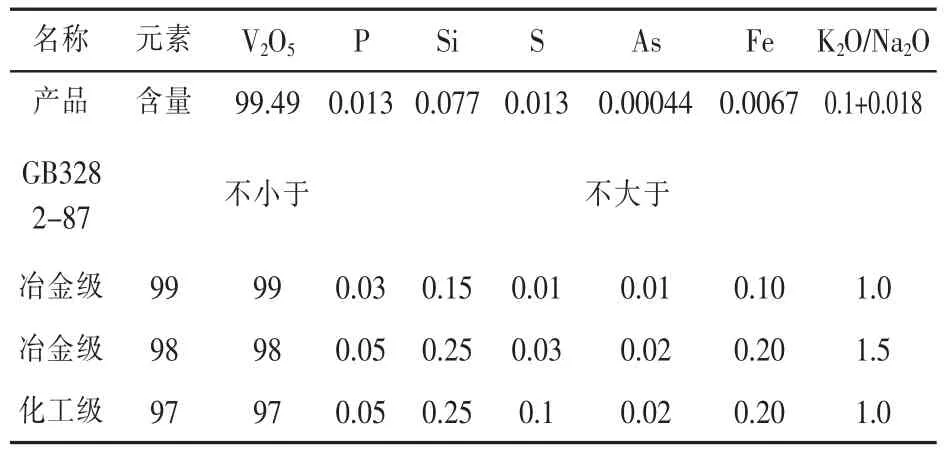

经过除杂后的液体,控制pH在8.0~8.5,室温25℃条件下,直接添加氯化铵固体进行沉钒,其中加铵系数为1.5。待NH4VO3晶体析出后,静置一段时间后过滤,采用纯净水洗涤,烘干,得到高纯度的偏钒酸铵,偏钒酸铵产品质量分析结果如表6所示。将经过干燥的偏钒酸铵晶体置于干锅中,放入马弗炉内于550℃左右焙烧得到红褐色的V2O5粉体产品,其多元素分析结果如表6所示。

表6 NH4VO3产品多元素分析结果 /%

从表6可知,经过净化处理后制备的NH4VO3产品具有较高的纯度,其中杂质元素铁、镁、硅、磷、氧化钠和氧化钾含量均较低。

表7 V2O5产品多元素分析结果 /%

GB3282-87对五氧化二钒产品杂质的含量及试验所得粉状五氧化二钒多元素分析结果如表7所示,由分析结果可知:此次试验获得的产品除硫含量稍微偏高以外(冶金级99%钒要求硫含量小于0.01%,产品硫含量0.013%),其它杂质元素均远低于冶金级五氧化二钒对杂质含量的要求。

4 结论

(1)在弱碱条件下,添加混合矾作为沉淀剂对树脂解吸液进行除杂,具有良好的效果,通过试验探索出最佳的除杂工艺参数:pH值为9.0,加铝系数为1.1,反应温度为80℃,反应时间为1.5小时。

(2)最佳条件下,磷的去除率为96.00%,除杂后溶液中的磷从1.275g/L降低到0.051g/L;钒损失率为2.87%。

(3)控制pH值为8.0~8.5,加铵系数1.5,最终获得99.45%的偏钒酸铵产品。

(4)通过焙烧得到五氧化二钒产品,钒产品中的杂质含量均较低,满足冶金级99钒的要求。

(5)采用该方法为工业生产提供一套可行的技术方案,对后续生产具有一定的指导意义。