沁南潘河区块15号煤煤层气高效开发技术

刘一楠 侯岩波 胡秋萍

(中联煤层气有限责任公司,北京 100016)

沁水盆地南部潘河煤层气区块是国家首个煤层气直井示范基地,其主力开发3号煤层累计产气量已高达24亿m3,经过长期抽采,潘河气田产量目前已处于快速递减阶段,年自然递减率已达到16%。同时,受区块边界煤矿开采影响,气田当前稳产形势严峻,亟需探索15号煤高效开发技术以补充产能规模,进而形成产能接替。

针对15号煤开发,沁南盆地仅停留在单井及小井组试采上,中联煤层气公司于2014年实施首批15号煤单采试验12口井位,12口试验井以直井和定向井为主,平均日产气量750m3,与3号煤层相差较大;华北油田于沁南樊庄区块两层合采上进行了积极探索,28口试验井通过3号煤、15号煤合采,单井产量得到有效提高,试验井平均产量3800m3/d。由于15号煤特殊的成煤环境,造成其地质特征与3号煤存在较大的差异,套用3号煤层的开发技术,导致开发工艺技术与地质条件匹配性较差,产气效果一般。对于15号煤规模单采开发尚无成熟配套技术借鉴,基于此,本文在系统分析15号煤特殊地质条件,并充分总结了中联煤12口15号煤单采试验井产气效果未达到预期的关键原因,在此基础上提出了以L型水平井为主要开发井型,采取开发有利区优选、批钻项目管理、螺杆泵+回注水排采设备等技术策略开发15号煤,该套技术在现场取得了较好开发效果,相关技术成果可为相邻煤层气区块15号煤开发提供借鉴。

1 15号煤地质概况

潘河区块15号煤整体构造简单,为一轴向南北向的向斜构造,断层发育较少,局部发育低幅的次一级的褶皱构造,煤层埋深350~700m,平均510m;煤层厚度平面上分布稳定,介于2.68~7.78m,平均4.14m;煤体结构以原生结构煤和碎裂煤为主,渗透率介于0.08~5.707mD,平均渗透率1.84mD;原煤灰分产率为9.15%~15.54%,平均12.17%,属低中灰分煤。样品解吸测试结果显示,15号煤含气量较高,介于12.57~23.71m3/t,平均20.91m3/t,含气饱和度大于90%;储层压力为1.82~2.93MPa,平均2.21MPa;压力梯度0.28~0.60MPa/100m,平均0.42MPa/100m。15号煤总体开发地质条件较适宜煤层气开发。

2 关键地质问题及低产原因

通过分析15号煤特殊地质条件,基于先前实施的12口煤层气井,总结了制约煤层气产气量的关键地质因素和低产原因。

2.1 关键地质问题

前人研究结果表明,潘河区块3号煤发育的山西组为河流三角洲沉积,而15号煤发育的太原组为障壁海岸沉积环境。沉积环境的不同,造成15号煤直井和定向井开发过程面临着特殊的地质问题。

2.1.1 顶底板灰岩稳定发育且局部高含水

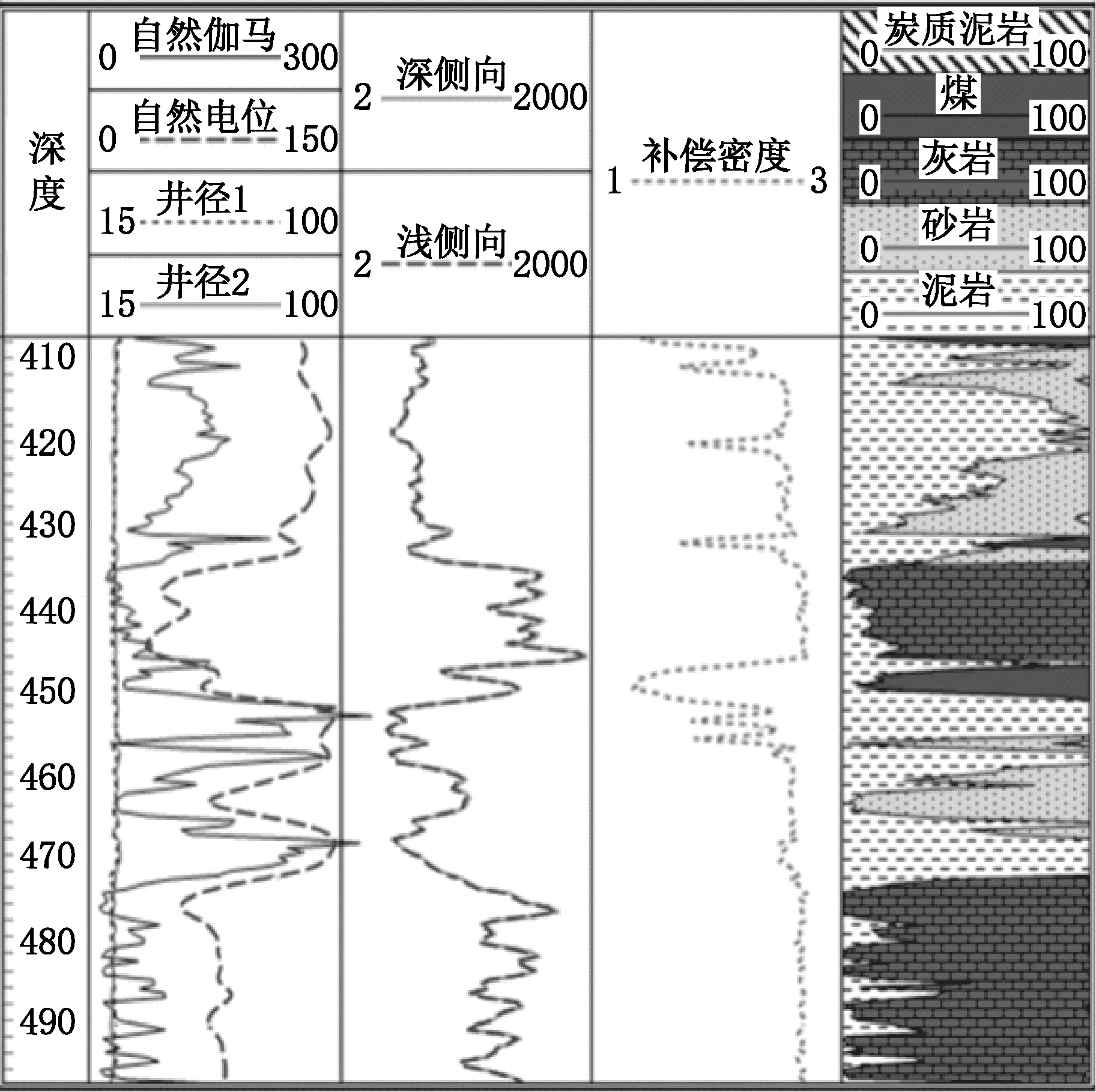

15号煤层直接顶板岩性主要为泥岩或含钙泥岩(0~2.5m),老顶为K2灰岩,厚度总体在10m以上。底板以泥岩或铝土质泥岩发育为主,平均厚度6m,距煤层底板约20m左右发育中奥陶统厚层灰岩(图1)。

图1 典型井15号煤层顶底板岩性分布图

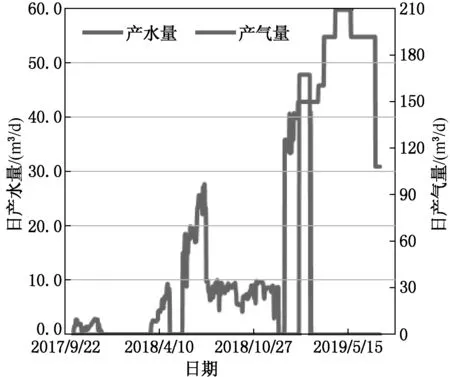

它是15号煤层的主要水源供给层位,尤其是奥陶统厚层灰岩,水头压力大,供水能力强。若采用直井、定向井开发,由于储层的低渗透性必须进行压裂改造以提高煤层渗透性。倪小明、张双斌等人对相邻区块潘庄和樊庄15号煤顶底板岩石力学性质及抗压强度的系统分析发现15号煤层底板岩性小于顶板抗张强度,在储层改造过程中,裂缝更容易突破底板沟通奥灰岩含水层,导致煤层气井长期保持不产气高产水、排水降压困难,总体开发效益低(图2)。

图2 典型井15号煤层井生产曲线图

图3 试1井生产曲线图

图4 15号煤层12口试验井生产曲线图

2.1.2 局部高含H2S且含H2S层位及分布范围不清

硫化氢(H2S)是一种无色具有可燃性、毒性、恶臭和腐蚀性的有害气体,具有类似于氰化氢的毒性,井口产出H2S不仅可对井场钢材设备、集输管线造成严重的腐蚀,还给现场安全生产带来严重人身安全隐患。《天然气》(GB 17820—2012)中规定,气体中硫化氢含量大于20mg/m3时须经过处理进行集输。对于潘河气田表现出局部高含H2S,但含H2S层位及分布范围的问题,试验区缺乏系统研究,相邻区块煤层气开发主要集中在3号煤层,对于H2S成因及分布范围研究成果也鲜见发表,但该问题给现场生产带来严重影响,造成现场成本增加的同时,也增加了生产现场安全隐患。

2.1.3 产气特征分析

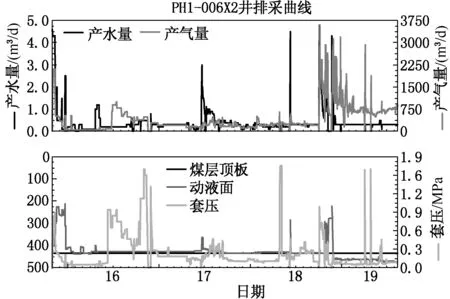

12口试验井位采用抽油机+管式泵排采工艺陆续投产,由生产数据可知,由于较好的开发地质条件,投产后单井表现出见气早,上产快生产特征,例如,试1井投产3天产气即达到2000m3/d(图3),但从图4可知,12口试验井总体平均日产量却长期低于500m3/d,单井平均日产气量最高1108m3/d,1000m3/d以上仅持续16天,与3号煤的产气效果差距较大。

2.2 低产原因

低产原因主要从地质、工程、排采三大方面着手分析,具体井位可能由多种因素组合原因导致低产,12口单采试验井低产主要原因为储层改造工程原因、煤粉及排采设备工艺原因、H2S产出长期停排原因三大类(表1)。

其中,储层改造工程原因有3口。由于压裂沟通含水层长期高产水不产气井1口、压裂过程中发生间接连通井2口,连通后长期表现低产。

H2S原因影响包括5口,12口井投产后5口井产出不同浓度H2S,最高测试浓度达到343ppm,按照20mg H2S=13.012ppm=0.000013%进行换算,潘河气田局部地区已达到低含H2S气体标准,需进行处理集输,5口试验井投产后因H2S影响长时间停机,排采时效平均33.34%,停机造成的不连续排采会导致储层内煤粉沉降堵塞渗流通道,导致部分井出现前期产气量或套压高,后期长期处于低产。

煤粉及排采设备工艺原因影响井位6口,由于试验井主要采用抽油机+管式泵排采工艺,15号煤单采试验过程中,煤粉产出量较大,卡泵、煤泥堵死筛管频繁出现,导致管式泵实际生产过程中携煤粉能力弱、漏失量大、泵效低。频繁停机作业,严重影响生产时效的同时,给储层带来不可逆伤害。

3 15号煤高效开发技术策略及应用效果

针对第一批试验井存在问题,以井眼可控、快速高效、广泛适应为总体设计理念,从有利区优选、井型井网优化、钻井施工组织管理、储层保护、排采工艺进行工艺技术调整,形成15号煤煤层气高效开发工艺技术。

表1 12口试验井生产数据表

3.1 有利区优选

由于潘河区块15号煤层开发程度较低,根据前期12口井获取参数情况,从区域特征、资源潜力、储层特征、可采性评价四方面十小类建立潘河区块15号煤储层参数分类体系(图5)。

图5 潘河区块储层参数分类示意图

通过评价优选构造、物质参数、可采参数三类指标作为主控因素,利用参数叠合方法将潘河气田15号煤共划分为Ⅰ类、Ⅱ(Ⅱ1、Ⅱ2)类、Ⅲ类、Ⅳ类共四类有利区(表2),其中Ⅰ类区主要位于向斜的斜坡带,预测煤岩渗透率大于1mD、临储比大于0.5、压力梯度大于0.6;Ⅱ类区渗透率以及含气量相对差于Ⅰ类区,根据含气量和渗透率的不同进一步分为Ⅱ1和Ⅱ2区;Ⅲ类区和Ⅳ类区的煤层含气量相对较低或者煤层厚度相对较薄。

3.2 井网井型优化技术

井网井型设计合理性是煤层气田获得高效开发的重要前提,其合理性不仅决定了单井日产量的大小,而且直接影响后期煤层气田的总体开发效益。潘河气田前期12口15号煤生产试验井表明,使用直井、定向井井网井型开发无法有效解决储层改造过程中缝高控制问题,并且有些井煤粉产出严重,使用常规抽采设备生产难以保障生产的连续性。

因此,合理确定有利区,并充分分析其地质特征,优选适合本区地质条件的水平井井型、井距显得尤为重要。而潘河气田15号煤渗透率高,煤体结构较好,适宜使用水平井进行开发,传统多分支水平井采用洞穴井完井,结构相对复杂,主井眼生产期间易垮塌、垮塌后水平段疏通作业困难。U型连通水平井虽然通过采取去掉分支、水平段下入套管或筛管解决了水平段堵塞作业难、水平段分段进行改造的难题, 但U型连通水平井仍然存在造穴井段生产阶段易垮塌、使用两个地面井场占地多等问题。相比之下,L型水平井克服了上述两类水平井存在问题,具有使生产时效高、井场面积占地小、总体工程投资更低等多方面优点。数值模拟采出程度与井距、水平段段长产量显示(图6、7),选取L型水平井、井距250m、水平段长1000m进行生产试验可获得最佳开发效果。

表2 潘河气田15号煤层有利区划分参数对照表

图6 数值模拟优化水平井井距

图7 数值模拟优化水平段段长

3.3 批钻实施及储层保护技术

为优质高效完成22口水平井钻井工程任务,项目实施过程中通过科学合理安排和使用各种钻井配套设备,首先使用雪姆钻机进行多井台一开、二开钻井施工,所有平台二开钻井结束后使用GD75钻机统一进行三开钻井和完井作业。通过采取批钻施工组织管理,一方面避免了各井台二开结束后水泥浆侯凝停待,保障了各施工环节紧凑衔接,施工效率得到提高;另一方面,充分利用了同一平台三开阶段钻井泥浆,降低储层污染的同时,节约了泥浆成本。批钻项目实施管理在潘河气田15号煤开发试验过程中实现了效率、效果双提升、综合成本降低的管理目标。

储层伤害贯穿整个煤层气田开发始终,产量综合反映所有作业造成的储层伤害程度。为保障试验井三开钻井过程中储层伤害最小,22口水平段钻井使用清水+3~4kg/m3胍胶+4L/m3黏土稳定剂3C+1L/m3杀菌剂102钻井液配方,单井三开前3~5小时按上述配方配制好胍胶钻井液70~90m3,保持钻井液粘度40~45s。三开钻进中以胍胶调整钻井液粘度,黏土稳定剂3C保护产层和稳定井壁。随着井深的增加、水平段的延伸,适当提高钻井液粘度至45~50s,以提高钻井液的岩屑携带能力,减少岩屑床产生,保持井眼清洁。全井完钻后起钻拉井壁修复井眼,下钻到底并适当加大排量充分循环洗井,待井眼循环干净后,向井内注入10~15m3粘度为50~55s的封闭钻井液,封固下部井眼以保证筛管顺利下入。通过上述钻井液体系配置及控制方法,22口水平井钻井实施过程水平段长平均900m、煤层段钻遇率90%、三开井段钻井周期5.44d。

3.4 螺杆泵配套地面回注水排采工艺技术

由于22口试验井15号煤埋深较浅(500~650m),为保障水平段达到设计要求,22口试验井施工过程中需要充分考虑靶前位移,导致L型水平井钻井施工过程中斜井段长度远大于直井段长度,且斜井段井斜及全角变化率较大(斜井段设计井斜局部井段为85°~92°,全角变化率大局部井段每30m达到8°~9°),使用常规三抽设备无法将泵吸入口下入指定位置。

一期12口15号煤生产试验井生产过程表明,排采初期煤粉随着排采水大量产出,解吸见气后水相渗透率降低,产液出现下降,煤粉随着柱塞上下往复运动进入管杆环空后,管杆环空中流体流动速度小于煤粉沉降速度导致煤粉不能及时排出造成频繁卡泵,严重影响了一期投产井井产气效果,因此22口试验井生产过程采取地面回注水装置配套自动化全面管控,科学合理降压减少了因煤粉沉降导致的修井作业,通过有效控制动液面,保证了生产过程的连续稳定性。

3.5 应用效果

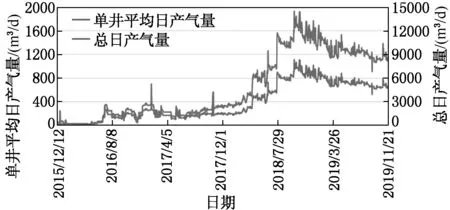

22口L型水平井自2019年2月投产后平均23天见套压,产气井平均临界解吸压力2.1MPa,见气后经过稳定排水降压,生产运行时率达到98%,检泵停机占比仅2%,有效保障了生产连续稳定,产量不断提升至当前20.2×104m3/d(图8)。目前试验井稳产阶段单井产量最高达到32000m3/d、平均单井产量10000m3/d,其中,日产5000m3以上的井16口,其中2万m3以上的井1口,1万~2万m3井8口,平均套压0.47MPa、井底流压0.89MPa,后续提产稳产潜力较大。通过陆续提产,预测22口井稳定日产气量将突破25万m3,高出产量目标42%,稳产后240天即可收回全部工程投资,经济效益高,属于高回报优质工程。

图8 22口L型水平井试验效果图

4 结论

(1)潘河区块15号煤发育的太原组为障壁海岸沉积环境,在储层改造过程中,裂缝更容易突破底板沟通奥灰岩含水层,导致煤层气井长期保持不产气高产水、排水降压困难;且局部高含H2S,造成现场成本增加的同时,也增加了生产现场安全隐患。

(2)影响15号煤直井、定向井单采开采效果的主要原因为开发工艺技术与地质条件不匹配所致。

(3)提出了以L型水平井为主要开发井型,并采取开发有利区优选、井型井网优化、批钻项目管理、储层保护、螺杆泵配套地面回注水排采工艺技术等技术策略实现了15号煤的煤层气高效开发。