多通道隔离电压采集板设计及验证

桑尚铭 殷聪如 温星曦 张 显 罗 震 彭 帅

(北京东方计量测试研究所,北京 100086)

1 引 言

卫星地面供配电测试设备是卫星地面电气支持设备的重要组成部分,是模拟电源同卫星电源分系统接口的控制设备,实现对卫星进行供配电控制、供电参数测量、状态监视以及脐带电连接器的电脱控制,用于卫星的地面供电、蓄电池充电、有线参数采集、有线指令控制、分离控制、警示灯控制等任务,满足卫星在各阶段和各种试验场合整星测试任务的要求,它为卫星各个分系统的设备提供安全可靠的能源供给[1-3]。其中卫星母线电压、二次电源及遥测指令等电压信号模拟量的采集是供配电测试系统的重要环节。

传统的测试设备往往采用光耦或者磁耦等方式实现卫星和地面测试设备间隔离,光耦具备信号单向传输及输入输出端完全隔离等特点,但是光耦的等效电路为二极管,在地面测试电路中使用光耦作为测试接口电路,往往会引起星上设备输出端口的阻抗变化;磁耦隔离是通过内部集成变压器,通过磁场实现信号传输,存在EMI干扰性问题及自身隔离性不高等问题。本文所用方法为采用电容隔离式,电容隔离式采用SiO2作为电介质材料,具有击穿电压高,电磁泄漏小等优势,适合应用在地面测试设备中,此外,传统的地面测试设备较少做通道间隔离考虑,随着卫星的复杂度不断提高,星上电源母线和二次电源之间往往存在多个地,为了防止地面设备在测试过程引起星上电源不同地之间短路,在多通道隔离电压采集板研制过程中,除了对以往对星地的隔离性进行关注之外,还需要考虑地面测试设备通道间的隔离性。

本文介绍的多通道隔离电压采集板卡设计,提出采用地面测试设备通道间隔离性的测试方法,并予以验证,为卫星地面测试阶段的电源测试提供保障。

2 系统介绍

多通道隔离电压采集板为符合CPCI机械和电气规范的单槽PXI模块化板卡,测量范围(0~100)V,测量最大允许误差优于±(0.1%+3mV),通道间电压隔离度250V。

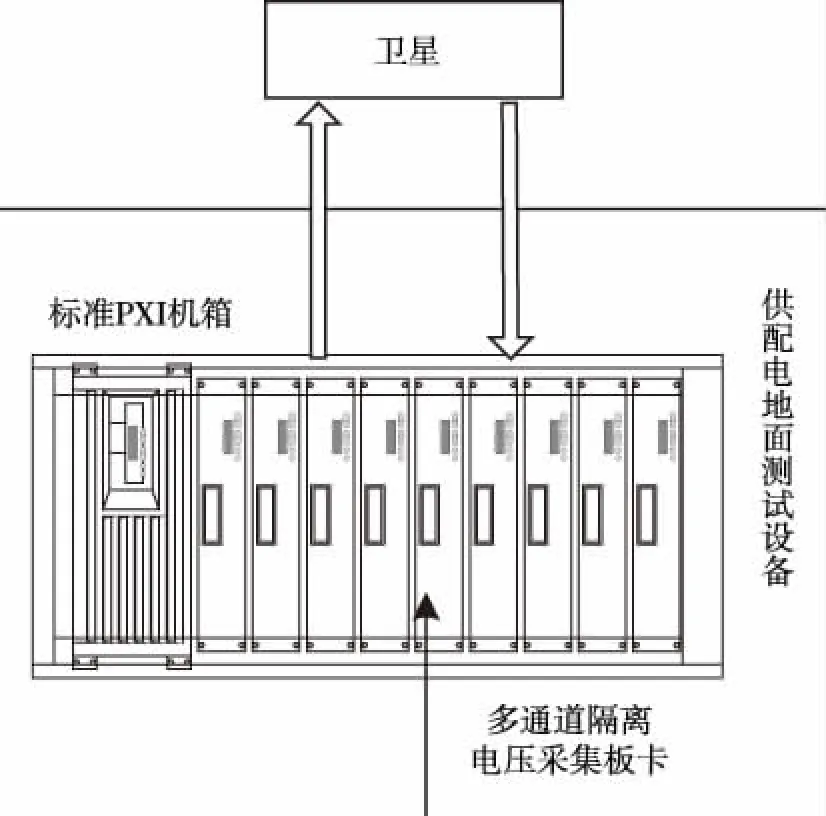

多通道隔离电压采集板卡通过PXI板卡标准J1接插件与PXI总线通信,满足供配电地面测试设备对母线电压及二次电源电压等模拟量的隔离采集需求,如图1所示。

图1 板卡连接示意图Fig.1 Schematic diagram of board connection

3 硬件部分设计

3.1 电路设计

多通道隔离电压采集板硬件的模拟部分主要包括电阻分压电路、隔离电源电路、隔离运放电路及多路AD采集电路,数字部分主要包括以FPGA为主的AD读取电路及以PCI9504通讯芯片为主的接口电路,其方案设计如图2所示。

图2 硬件框图Fig.2 Hardware block diagram

本系统采用3U标准CPCI板卡设计,支持32位数据总线和32位地址总线,考虑到供配电系统的扩展性,与母板通信只用了CPCI规范中的J1端口[4]。

本系统硬件设计数字电路部分采用专用的接口协议芯片PCI9054,选用PLX公司的PCI9054作为总线桥接芯片,可实现PCI总线与FPGA的无缝连接[5]。

模拟电路部分包括了14路电阻分压电路、14路隔离运放及对应的信号调理电路、2组共14通道AD采集电路,其中1~7通道由第1路AD完成信号采集,8~14通道由第2路AD完成信号采集。

被测信号主要包括星上母线电源、二次电源、遥测指令信号,其常见接口电路如图3所示。

图3 常见被测接口电路图Fig.3 Common interface circuit to be tested

其中,被测信号和被测地之间往往存在不定值的输出阻抗,根据以往经验归纳总结可知,星上信号接口的等效输出阻抗一般在0~10kΩ范围内,因此多通道隔离电压采集板卡每一路电阻分压电路的阻值应远大于星上信号接口的输出等效阻抗。隔离原理框图如图4所示,其中Vn1代表第一路星上信号,Vnn代表第n路星上信号,本板卡共14路通道,采用了14组0.98MΩ和20kΩ电阻串联的形式进行分压电路设计,各组分压电阻间互相隔离且对应一个固定的采集通道。分压电阻阻值的选择主要考虑到以下三点原因。

图4 隔离原理框图Fig.4 Isolation block diagram

1)测量电路输入阻抗设定为1MΩ,和常见万用表电压测量档位输入阻抗类似,方便用户使用习惯;

2)1MΩ电阻可以有效减少对被测接口电路的干扰,避免测量设备拉低星上设备电平,减少引入误差的产生;

3)通过0.98MΩ搭配20kΩ串联电阻分压,将被测信号(0~100)V分压成(0~2)V给隔离运放,可满足隔离运放对电压输入范围的要求。

同样为了减少分压电路对隔离运放的影响,隔离运放的输入阻抗应尽可能高,常见的ISO124U等隔离运放输入阻抗只有200kΩ[6],不能满足分压电阻对后级隔离运放的输出阻抗要求,本板卡选择AMC1311B型隔离运放,AMC1311B是一款电容式隔离运放,具有高输入阻抗等特点,等效输入阻抗为1GΩ,远远大于分压电阻阻值,满足多通道隔离电压采集板卡的研制需求。

信号调理电路如图5所示,输出电压Vout为

Vout=2(Vp-Vn)

(1)

式中:Vp——差分输入信号的正;Vn——差分输入信号的负;Vout——信号调理后输出信号。

图5 信号调理电路原理图Fig.5 Signal conditioning cicuit schematic

该调理电路主要实现了以下两个功能。

1)实现差分转单端,将差分信号转成单端信号,方便给AD采集;

2)实现了一级两倍放大。

通过信号调理电路,将(0~2)V的差分输入信号转成(0~4)V的电压信号。运放选择AD8541,同样采用从PXI机箱背板取电的方式用于运放供电,此运放具备单电源供电,轨到轨输出,1MHz的信号带宽等特性,满足本电路的应用需求。

多通道隔离电压采集板卡单块板卡采用14路相同的信号调理电路,这些信号调理电路互相共地,可以通过多路AD实现多通道的同时采集功能。

本板卡采用ADS8588H模数转换芯片实现数据采集,主要原因如下。

1)该芯片具备8通道采集功能,两片芯片即可满足14路信号采集需求;

2)14路通道,每一路均需要单独的隔离运放、隔离电源及调理电路,以上元器件占用了大量的电路板空间,ADS8588H芯片封装相对小,且不需要过多的外围电路,可以满足项目使用需求;

3)ADS8588H是一款16位AD,其线性度及温度系数引入误差不超过最后两位,经过计算,AD环节的引入误差不超过1/214≈0.006%,满足板卡对数据采集精度的要求。

采用成熟的SPARTAN3 FPGA作为主控芯片,用以实现AD数据的采集,实现方案常见,不在本文中赘述。

3.2 外观设计

被测信号输入连接器采用军品等级的J14A-62ZJ,采用弯针连接器,方便焊接生产,外部通讯采用CPCI-J1标准连接器,可用于标准PXI机箱背板的连接。分压电阻、隔离电路及调理电路作为模拟部分分布在电路板左侧,FPGA及其外围电路、PCI9054、AD采集作为数字部分分布在电路板右侧,硬件实物图如图6所示。

图6 硬件实物图Fig.6 Hardware diagram

4 软件方案设计

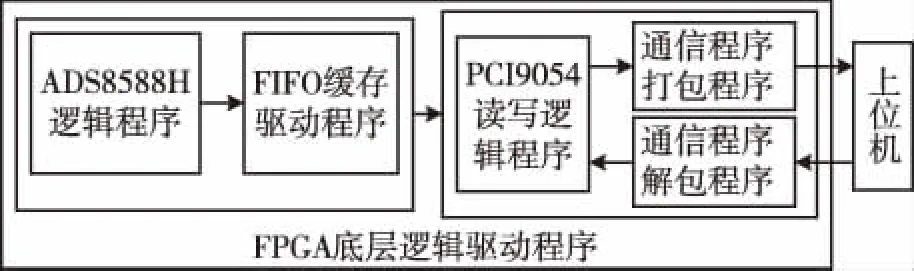

软件主要包括嵌入式程序和上位机软件。嵌入式程序设计包括模数转换芯片ADS8588H驱动程序设计、FIFO程序设计、PCI9054本地端驱动程序设计,嵌入式程序整体框架如图7所示。

图7 嵌入式程序框图Fig.7 Embedded program block diagram

图7中,ADS8588H模数芯片可实现8路输入通道均同时采样,以实现每通道500kSPS的最大数据吞吐量。根据芯片手册的时序图可知,芯片驱动模式选择无过采样方式,转换之后禁用DOUTA或DOUTB做串行数据处理,在此情况下,AD芯片的一个完整采样周期为12.5μs,其中数字控制信号线主要涉及到CONVSTA、CONVSTB、RESET、BUSY、CS、SCLK等。

FIFO主要用作数据缓存及数据传输,为了维护程序的健壮性和可移植性,本项目通过调用Xilinx FIFO IP核的方式完成接口程序的设计。

PCI9054驱动程序采用C工作模式,数据传输选择TARGET模式,PCI9054本地端的数据读写程序由FPGA逻辑实现。

上位机程序运行在windows7平台下,开发环境采用LabVIEW 2011[7],该开发环境提供了图形化编程方法且内置了专门的硬件接口,通过上位机读取FPGA对应的地址位数据,数据通过PCI总线返回至计算机,由计算机完成显示及计算分析功能。

5 隔离性设计及验证方法

本文涉及到的隔离主要包括两个方面,一个是测试设备与被测设备之间的电气隔离,另一个是测试设备之前通道间隔离。

5.1 电路的隔离性设计

为了实现真正意义上的电气隔离,在电源设计方面,本系统采用了“信号全隔离”的思想,隔离电源选择隔离电压为1 500V的DC-DC模块,通过DC-DC将取自标准PXI机箱背板的12V电源转换成隔离运放所需的5V电源供电。每个采集通道均采用独立的电源模块供电,既可以满足通道间隔离要求,确保了输入信号间不共地,也满足了测试设备与被测设备之间的隔离需求。

输入接口的连接器的隔离性直接决定了板卡通道间的隔离能力,常见的多通道采集板卡往往选用SCSI-68连接器作为输入接口,管脚间间距仅为1mm,且在技术手册中无明确耐压指标,本论文中采用军品等级的J14A-62ZJ连接器,在标准大气压条件下耐压800V,满足设计需求。

此外,需要考虑元器件降压等问题。例如图4中所示分压电阻,在对应通道输入电压为100V的前提下,0.98MΩ电阻两端压降为98V,常见0805封装的贴片电阻实际焊盘间距约为1.8mm,满足使用需求。另外,在电路板布线时,从连接器信号输入端到分压电阻端,需要严格按照QJ 3103—1999印制电路板设计规范,参考300V工作电压设计,印制导线间距不少于1.5mm。

5.2 隔离性验证

隔离性是仪器设备中一项常见指标,但是针对“隔离性”缺少具体的论述,对设备隔离性的测试也缺少具体方法,隔离性测量应属于电学工程测量范畴,因此本文将从耐压测试及绝缘电阻测试两个方面论述设备通道间隔离性的测试方法。

5.2.1通道间耐压测试

耐压测试仪具有高电压输出及电流测量功能,本论文采用GPT-9802型耐压测试仪及标准高压源分别对板卡进行断电及加电测试。

设置耐压测试仪电压输出范围为0~250VAC,设定漏电流测试值为1mA,针对板卡涉及到的14个通道,逐一进行耐压测试。

对于本板卡,由于隔离运放在5V供电的条件下的输入范围为(-5~5)V,因此在设计中保证了单通道施加250V电压不会造成板卡自身及测试设备损害。设置标准电压源,对涉及到的14个通道中任意单通道施加250V电压,采用上位机软件读取其他通道测试电压,其他任意通道测试电压不得超过3mV。

5.2.2通道间绝缘电阻测试

绝缘电阻测试仪原理是通过施加于被测电路两端电压和流过的测试电流,计算绝缘电阻。对于14个通道间的绝缘电阻测量,对于通道1输入的正,需要分别测量通道1正和其他13个通道正、负之间的绝缘电阻,对于通道1输入的负,需要分别测量通道1负和其他13个通道正、负之间的绝缘电阻,采用该种方法遍历,经排列组合计算,需要经过

N=2×[(n-1)+(n-2)+...+1]

(2)

式中:n——通道个数。

经计算,需要N=182次测试才能完成所有通道间绝缘电阻测试,测试方法过于繁琐。针对通道间绝缘电阻测试,本文采用了新的测试方法,具体如下。将通道2至通道14的输入端口短接,定义为A点,在通道1输入正和A点之间施加500V电压,测试其绝缘电阻大小,在通道1输入负和A点之间施加500V电压,测试其绝缘电阻大小,绝缘电阻应大于500MΩ,依次类推,分别测试通道2至通道14和其他所有通道之间绝缘电阻,采用该种方法,仅需要28次即可完成所有通道间绝缘电阻的测试。

6 调试和校准

多通道隔离电压采集板卡需要对每一路通道进行单独校准,校准仪器设备包括标准信号源,PXI标准机箱和多通道电压采集板卡。

对多通道电压采集板卡第一通道进行校准,分别设置标准源输出0V,30V,50V,80V,100V等电压值,记录对应的测量值,见表1。

表1 校准表(单位:V)Tab.1 Calibration form(unit:V)设置值测试值校准值00.040.006 5013030.3129.997 035050.4949.990 728080.7880.001 07100100.97100.004 7

使用excel内置函数结合公式进行曲线拟合,得到拟合公式[8]为

y=0.99076754x-0.03312944

(3)

式中:y——板卡采集到的电压值,单位为V;x——标准源输出值;R2——相关系数。

拟合曲线如图8所示。将拟合值与理论值求差,得到校准偏差,同时记录拟合曲线的结果在上位机程序中,完成对应通道的校准,校准后数值满足最大允许误差优于±(0.1%+3mV)的指标要求。

图8 拟合曲线图Fig.8 Curve fitting diagram

7 结束语

本文详细介绍了一款基于AMC1311隔离运放的多通道采集板卡电路设计方案,及隔离性指标的验证方法。具有隔离能力强、小型化等特点,作为一款地面测试设备,实现了与星上设备间电气隔离,可有效避免因地面测试设备故障导致的星上设备损毁,安全系数较高,具有一定的工程应用价值。同时,通过软硬件设计实现了基于CPCI先进背板总

线架构的板卡研制,可以满足目前型号测试现场对产品通用性及扩展性的要求,满足星上母线电压、二次电源电压、遥测指令等电压信号测试需求。