节段梁预制技术

吴涛

(中交四航局第一工程有限公司)

1 工程概述

莲塘/香园围口岸土地平整及基础建设工程——工程合约6 主要包括3.3 公里高架道路、0.6 公里地面道路及0.7 公里行车隧道;一所污水处理厂及其他相关工程。高桥桥梁A、B、C、D 合计节段梁共3160 件。

桥梁上部结构为预制预应力混凝土连续节段,单跨跨径最大为55m,其中5~6 跨作为一联。每个墩顶对称分布6~11 个节段。为了满足标准化设计与施工要求,预制节段梁可划分为标准节段、转向节段、墩顶节段、锚固节段等。用不同的节段长度来形成不同的跨径。节段长一般为2.5m~3.5m。梁高2.5m,顶板厚度为250mm,底板厚度为250mm~400mm,腹板厚度为350mm~650mm,节段宽度9.8m~17.8m,混凝土强度为50/20D。预应力布置,6-12(体内束),6-22(体外束)。

2 工艺原理及工艺流程

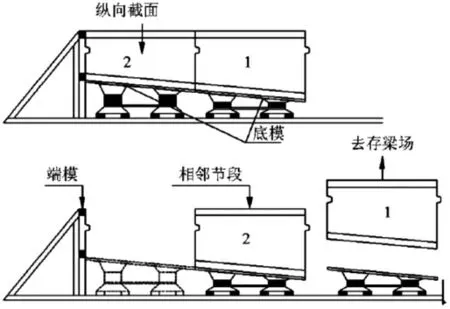

施工中采用短线法进行施工,即将连续梁划分为多个短节段,预制时一侧为固定端模板,而另一侧为已浇筑的相邻节段作为匹配梁(以其作为端模,而在预制0号块时两侧均为端模)来进行预制。预制中需依据相应的测量数据对匹配梁进行坐标调整,以满足全桥的线性变化。预制灵活而且能实现平行作业,其基本原理见图1。

短线法施工——循环周期的工艺流程见表1。

3 施工过程及技术

3.1 模板工程

图1 短线预制原理图

3.1.1 模板结构

预制模板采用液压式模板系统。模板委托专业模板厂结合工程图纸进行设计,设计时应考虑模板通用性以及周转方便。模板系统整体分为六大部分,其中包括固定端模及支架、侧模及支架、活动端模(用于墩顶梁节段的预制)、底模及底模台车、内模及移动支架、液压系统。模板系统图见图2。

图2 模板系统图

模板面板采用不锈钢,以保证施工混凝土的外观质量,清洗时应用洗洁剂面纱擦洗[2]。

3.1.2 模板安装

模板在模板厂加工完成后进行试拼,经验收后进场安装。由厂家专业人士进行安装。

在整个模板体系安装中,端模的精度要求最高,安

装时要特别注意“三个控制”:①水平度控制,即测量固定端模板翼板边缘两侧位置设置的两个标高、平面位置控制点的相对标高,用于控制端模水平度;②中线控制,即要求在端模的模板顶面及内腔的下底处位置各设置一个控制点,在安装及平时调模复测时,要求这两个与两个测量塔的测量基线重合;③垂直度控制,即测量上下两个中线控制点至测量几点的水平距离并进行调整,使得其距离需等,确保中轴线垂直[2]。

3.2 测量控制

测量控制及调整相邻预制件的位置关系是节段梁预制技术中最重要的一环。

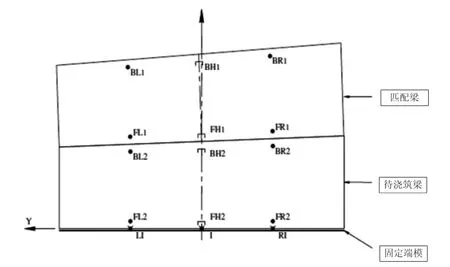

一般是由测量工程师依据整跨桥梁的测量控制点及已浇筑的预制节段的坐标,在综合考虑混凝土收缩、徐变以及梁体预拱度等影响因素后用软件计算出下一节段与相邻预制件的坐标,再由现场测量人员进行预制件位置的调整,达到预定坐标。测量时通常采用六点控制坐标,见图3。

图3 六点控制坐标图

3.3 钢筋工程

3.3.1 钢筋加工与绑扎

钢筋加工依据标准化要求采用数控立式弯曲中心和数控弯箍机进行加工。钢筋加工前应进行下料单与图纸的复核,复核后再加工实样,实样经监理验收合格后方可大批量生产。

为提高钢筋的绑扎速度,钢筋绑扎统一在固定台座上进行。节段梁钢筋绑扎的顺序为:底板→腹板及横隔板→顶板(含翼板)。钢筋绑扎时,需预先做好台座上的定点放样工作,须对预应力管道及预埋件位置进行放样和复核,同时及时做好明显标识,便于在绑扎中及时调整钢筋位置进行避让。

3.3.2 钢筋笼吊装

绑扎完成后得钢筋骨架采用专用吊具吊装入模,同时为防止吊运中钢筋骨架变形,采用专用吊具多点起吊,且每个吊点处应设置一台手拉葫芦,吊运前,进行试吊,通过调整手拉葫芦使骨架整体保持水准。钢筋笼吊装见图4。

图4 钢筋笼吊装

3.4 预应力工程

钢筋骨架入模板后,进行预埋管件的埋设。部分预埋件需提前放置于骨架内,一起吊入,入模后调整安装位置。

主要包括:体内预应力波纹管(锚垫板)的埋设、体外预应力束在转向块和墩顶块的预埋管、体外预应力管。预埋件埋设时必须核对其类别、型号、规格及数量,准确定位,管道平顺,按设计图纸定位。预应力管道与固定端模采用塑胶堵头连接。管道内采用塑胶内撑管与充气胶囊两种方式。根据预应力管道数量和弯曲半径不同,选取不同的连接方式。

3.5 混凝土工程

3.5.1 混凝土浇筑

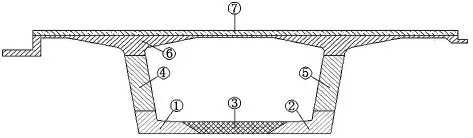

节段混凝土的浇筑顺序为优先底板再腹板再顶板(含翼板),详见图5。

图5 节段混凝土浇筑顺序

底板混凝土浇筑过程中受模板影响需采用溜槽辅助或采用泵送。振捣过程采用插入式振捣棒和附著式振捣器共同进行振捣。

3.5.2 混凝土养护

使用不含氯化物及其他有害物质的水进行养护。

夏季:初凝后及时进行养护,保持混凝土表面处于潮湿状态。终凝后开始进行洒水养护,并采用覆盖土工布的方式对梁顶板、底板上进行保湿。而在温度较高且模板未拆除前可采用向模板表面洒水的措施进行降温。拆模后梁外侧用自动化喷头进行洒水养护。梁内部采用养护剂养护。

冬季:终凝后,采用塑胶薄膜和土工布覆盖保温,视天气情况适当延长养护时间,确保混凝土强度正常发展[2]。

3.6 节段梁存放

节段梁段按两层存放。全部梁段均采用3 点支撑。考虑到与现场架设的结合,先预制的完成的节段需优先出运安装,为了防止出运时在存梁区的上、下层翻腾节段梁,也避免吊运对梁的损伤,节段梁在存放时按照每相邻两节段堆存一次进行综合考虑。即利用修整台座进行临时存放和修补,待下一相邻节段作为匹配梁施工完成后,先将下一相邻梁段吊至堆存区台座上堆存,然后再将修补区的梁段吊至其上面进行堆存,以减少倒运梁的次数[2]。

4 对节段梁预制拼装设计的建议

在节段长度划分上面,除梁端节段外,其余节段宜等长或依据吊运重量计算划分,节段宜取直;节段梁倒角的设置应便于浇筑及模板的安装,节段梁的剪力键设计应便于拆模;预应力钢筋和锚垫板的样式等宜标准化;同时应尽量减少预埋件引起的腹板和板边缘的不连贯性[1]。

5 结语

莲塘项目中短线法预制技术的应用提高了生产效率,减轻了施工压力,确保了香港现场后期节段梁架设工程的进度,获得了香港政府及监理单位的认可,严格的质量管控措施使工程成本得到控制的同时,对我国形成节约、环保的产业结构也有着积极意义,在香港市场打响了品牌,