AlN晶体物理气相传输法生长坩埚的热场分析

鲁正乾, 屈艺谱, 陈 雪, 王 芳, 刘玉怀

(郑州大学 信息工程学院, 郑州 450001)

1 引 言

AlN单晶材料的带隙是6.2 eV[1],热导率高达3.4 W/(cm·K),击穿场强为1.8×106V·cm-1.在常温常压下的稳定相是六方纤锌矿结构[2].AlN晶体作为第三代半导体的代表,其制备方法的研究一直受到国内外的高度重视.但是由于AlN的理论计算熔点高达2800 ℃,分解压为20 MPa[3],很难使用常规技术方式来进行生长,所以AlN单晶一般通过物理气相传输法(PVT)来完成制备大尺寸的生长.目前世界上最大的单晶约为33 mm[4],国内最大单晶约为22 mm[5],均使用 PVT 制备方法获得. 但是,AlN 晶体的 PVT 生长条件十分苛刻,通常需要在高纯氮气气氛(0.3~5 atm)以及 2100~2400 ℃左右的高温下制备;同时,AlN 晶体的生长形态对温度场十分敏感,要求在生长过程中对温度进行精确控制. 一方面,在工业生产中温度达到 1600 ℃的生长炉已是高温炉,而对于AlN 晶体来说则需要温度到达 2400 ℃的超高温炉[6,7].针对超高温炉而言,无论是发热体和热屏蔽层的结构设计加工,还是电极、电路及控制系统的设计,其难度均远大于高温炉.本文研究AlN的PVT法生长坩埚的热场影响因素,为PVT炉体的设计提供参考.

2 仿真实验

PVT法制备AlN晶体的基本过程包括以下四个步骤[8-10] :(1) AlN晶体在高温条件下(>1900 ℃)开始升华形成Al、N、Al-N 络合物等气态物质;(2) 气态物质通过质量运输及扩散运动至结晶区;(3) 气态物质吸附在在顶部衬底上自发成核;(4)经吸附解析后形成AlN 晶体.

其反应方程式为:

2AlN(s)⟹2Al(g)+N2(g)

(1)

其中,在第3个步骤中,需要合适的温度梯度才能完成自发成核过程.温差计算多为源区温度减去生长区温度.在温差Δt为 45 ℃时可得毫米级六边形 AlN单晶,温差Δt为10 ℃时可在钨多晶上通过自发成核生长出厘米级的AlN单晶[4].

在 AlN 晶体生长中,不同的 Δt 也会导致 AlN 晶体的生长方向不同. AlN 的生长速率在热动力学和表面动力学总共作用下可表示为[11]:

(2)

其中,MAlN是氮化铝的分子量;ρAlN是氮化铝的密度;P0为1个标准大气压,T0为300 K,DAl0是铝蒸气在氮气气压P0和温度T0参考条件下的扩散系数;R 是普适气体常数;ΔS和ΔH分别是氮化铝的升华热熵和热焓;T是生长温度;PT是温度为T时体系的总压强;Δt是升华区和结晶区之间的温度差;h是物料与晶体之间的距离. 从生长率的公式可看出当 T 和 P 一定时,生长速率由Δt决定,且与Δt成正比. 同时,由于不同的晶面所需的生长速率不同,所以Δt决定着晶体的生长形态和晶体生长方向 [12].

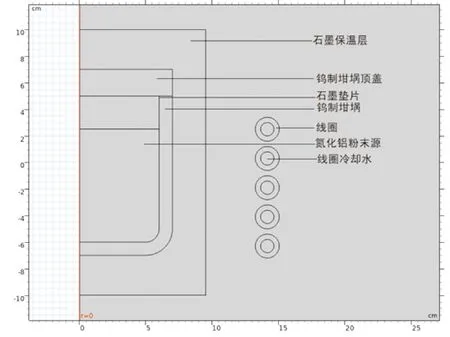

为了在坩埚生长室内获得适合晶体生长的温度梯度,现采用仿真软件Comsol对坩埚内部温度场进行仿真.仿真结构如图1所示,采用常见生长室结构,坩埚采用钨制作,坩埚顶盖仍旧选取钨材料,顶盖与坩埚接触部分采用石墨材质进行密封.外部包裹石墨保温层,采用五个铜管线圈进行感应加热,铜管中通入冷却水.AlN粉末原料一般装填至距离坩埚顶盖2.5 cm左右.

图1 AlN晶体生长坩埚结构示意图Fig. 1 AlN crystal growth crucible structure diagram

3 仿真结果与讨论

仿真使用的线圈电流为1000 A,电流频率为5 kHz,源材料顶部位于坐标系中纵坐标为2.5 cm处,源材料顶部与坩埚顶部的距离为2.5 cm;五个线圈中,第一个线圈的高度与源材料顶部齐平,线圈为中空的铜管,内径为0.5 cm,外径为0.9 cm,每个线圈的间距为0.4 cm.坩埚结构最外层的石墨保温层的边缘为坐标系中横坐标10 cm处.

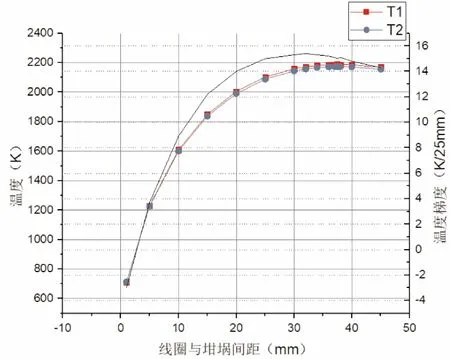

线圈与石墨保温层接触时,线圈圆心的横坐标为10.4 cm,因此线圈圆心横坐标从10.5 cm移动到15 cm,仿真坩埚内部生长区温度梯度.物料上表面的中心温度记为T1,坩埚顶盖中心温度记为T2.如图2所示,T1和T2对应左边的纵坐标,为不同的线圈直径对坩埚中晶体生长区的温度的影响.无标记的黑实线为生长区中心的温度梯度,读取右边的纵坐标.由图可以得知,最高温度存在最大值,出现在间距为37.5 mm处,也就是横坐标为14.15 cm的位置,此时坩埚可以获得最大的加热效率.

图 2 线圈直径与温度的关系Fig.2 The relationship between coil diameter and temperature

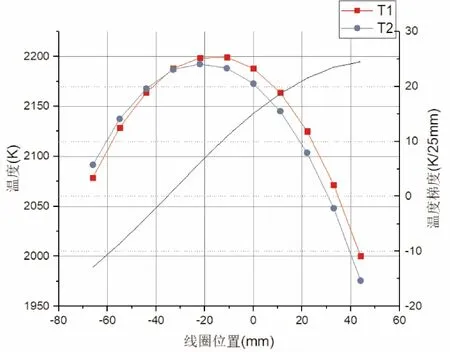

如图3所示的是当线圈位置垂直移动时,对生长室温度场的影响.第一个线圈的高度坐标为2.5 cm,横坐标为14.15 cm,此时的线圈直径由图2可以得出是最佳位置,此时在垂直位置移动线圈,以第一个线圈与源材料顶端水平作为0点计算,线圈上升距离记为负号,当上移到第四个线圈圆心与源材料水平时作为结束.得出图3.源材料上表面中心温度T1与坩埚顶盖中心温度T2,带标记的线条参考左侧坐标系,无标记线条为生长区域中心温度梯度,参考右侧坐标系.

图3 线圈垂直位置与温度的关系Fig. 3 The relationship between the vertical position of the coil and the temperature

可以看出在线圈移动过程中出现了温度梯度翻转的过程.大约在上移30 mm的位置出现了温度梯度为0的区域.此时继续向上移动线圈则温度梯度变为负值,此时晶体生长停止.而向下移动线圈时,温度梯度会扩大,一般认为,升华区和结晶区之间的温度差在10 K左右可以获得厘米级的AlN晶体.所以线圈的位置应在初始位置上移20 mm到40 mm的区间工作最为适宜.

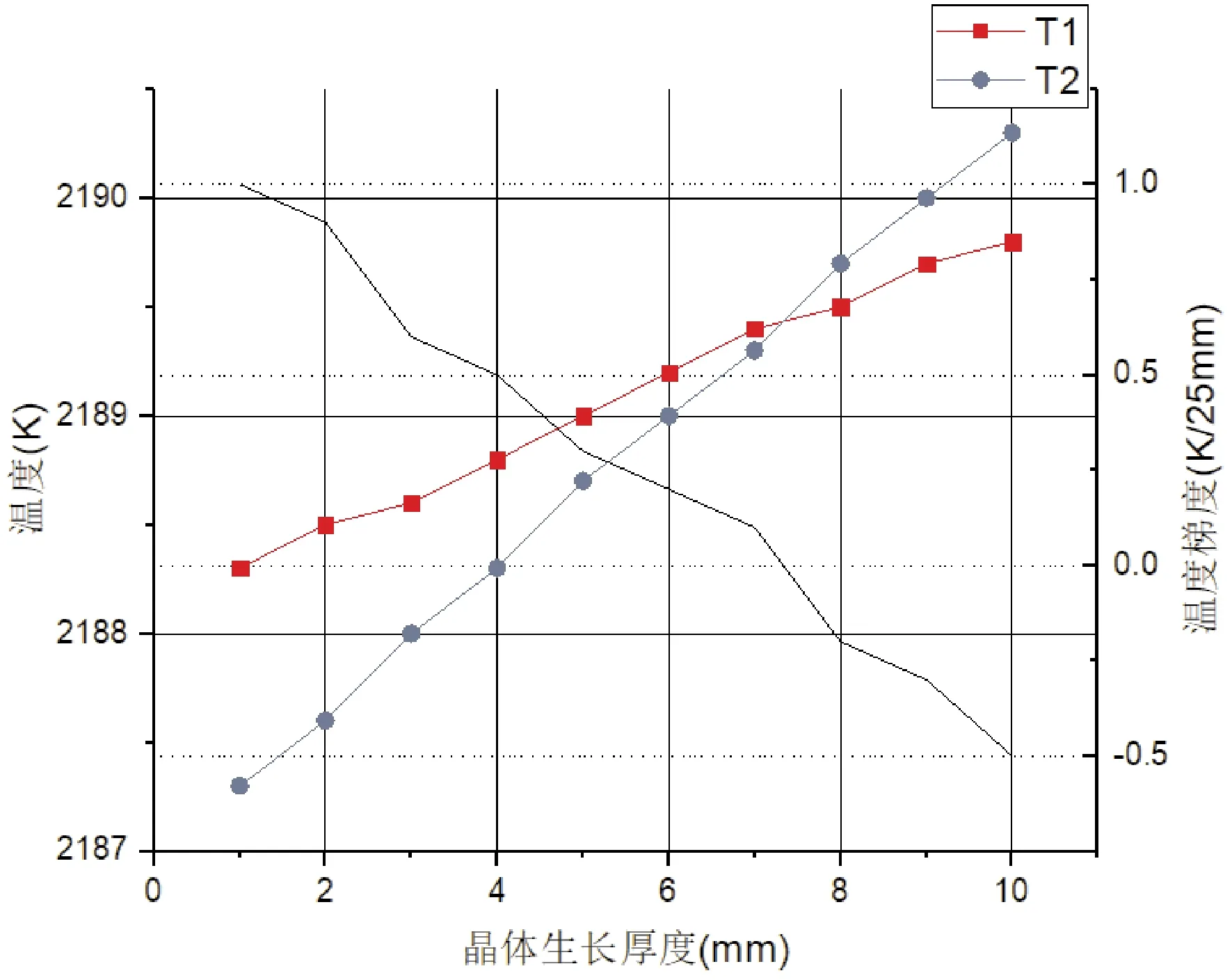

现在假设该模型仿真的源材料完全在坩埚顶部结晶区用于生长,即源材料高度下降1 mm,顶部生长区增加1 mm.此时采用温度梯度较小的区域,由图3得到的为上移33 mm,以此位置的线圈分析坩埚的热场分布,研究当结晶区域出现AlN晶体时,生长的晶体厚度如何影响坩埚内温度梯度.源材料表面中心温度记为T1,结晶表面的中心温度记为T2,可以得到如图4的曲线.

图 4 晶体生长厚度对温度场的影响Fig.4 The effect of crystal growth thickness on temperature field

带标记的线条参考左侧坐标系,无标记线条为生长区域中心温度梯度,参考右侧坐标系.由图4可以得出,当晶体生长厚度不断增加的时候,结晶表面中心温度与源材料表面中心温度的温差会逐渐减小,甚至会出现负的温度梯度,这样是不利于晶体生长的,因为生长速率VG与T成正比,所以当温度梯度减小时,生长速率也会相应的下降.当温度梯度变为负值的时候,晶体生长可能会停止,但是在晶体生长的初期阶段,负的温度梯度可以抑制坩埚盖上结晶初期成核过多的现象,控制衬底结晶数量[13].但是在生长过程中,结晶速率下降,同时炉体温度升高,使AlN源材料区域升华速度加快,这样可以提高升华量,增加AlN蒸气的浓度.

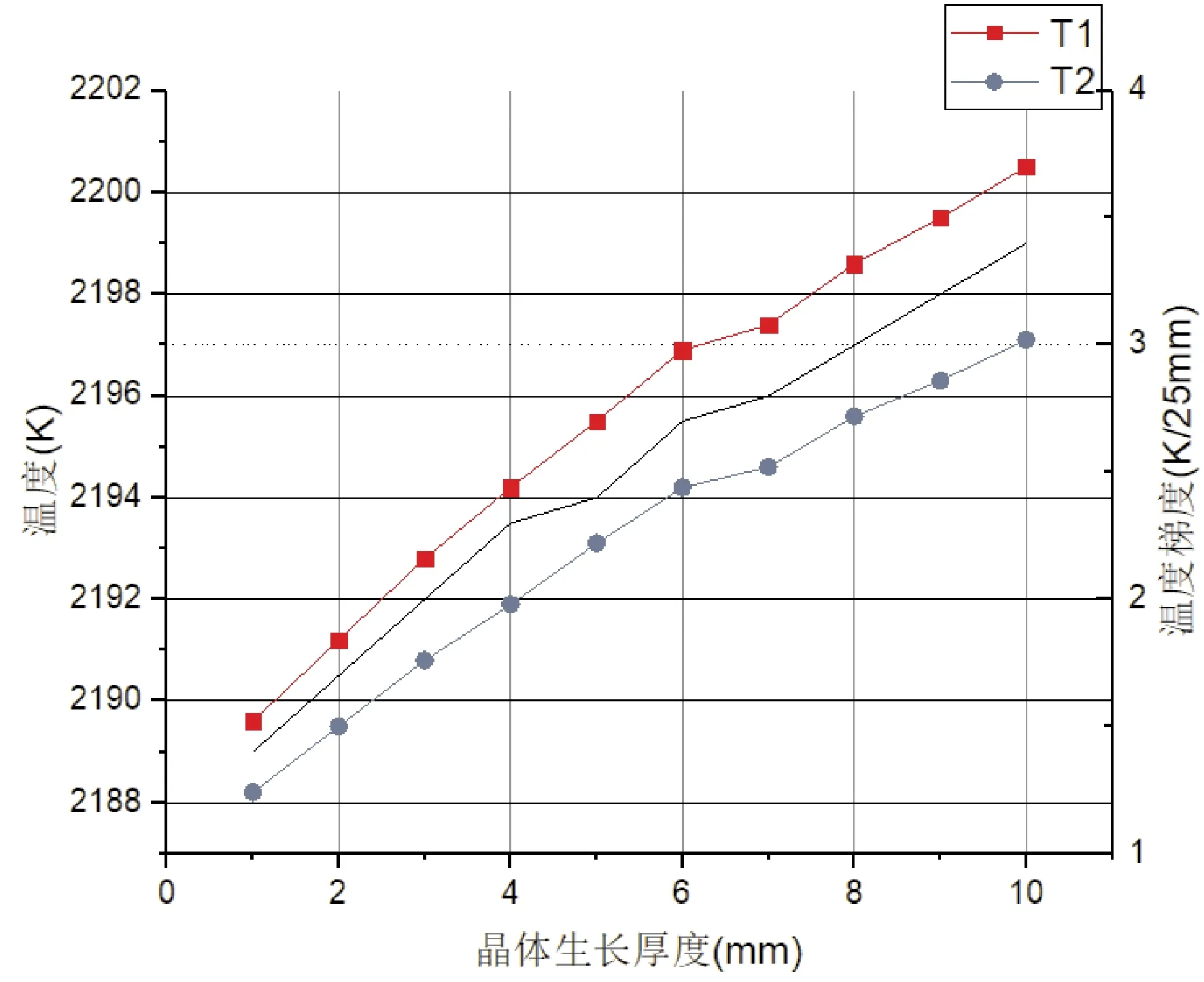

当晶体生长时,伴随着线圈的移动,即生长厚度增加1 mm,线圈从初始位置下移1 mm,此时可以得到图5所示曲线.由图5可以看出,在晶体生长厚度增加的时候伴随着线圈的位置移动,可以有效的消除升华区和结晶区的温度梯度变小甚至出现负温度梯度的问题,但是如果生长厚度1 mm对应1 mm的线圈位移,可以发现温度梯度是在正向扩大的,根据现有的报道,升华区和结晶区的温度差会直接影响到AlN晶体的生长形态,温度差为45 K时会形成毫米级的AlN晶体,而在温度差为10 K的时候会形成厘米级的AlN晶体[13].而仿真采用的上移33 mm的位置为坩埚热场相对稳定的区域,在其他位置将会产生更大的温度梯度.因此可以再次限制线圈的移动范围到上移25 mm到上移35 mm的区域移动.

图 5 伴随线圈移动时,晶体生长对温度场的影响Fig.5 The effect of crystal growth on the temperature field with the coil moves

4 结 论

在仿真中,改变线圈的直径和垂直位置都可以对坩埚热场进行控制,但是在实际操作中,改变线圈直径的难度要远大于改变垂直位置.所以选取了温度处在顶点处的位置作为线圈直径,可以有效提升加热速度.在改变线圈垂直位置时,发现坩埚的热场存在温度梯度反转的区域,此时可以利用减小温度梯度,使升华速度大于结晶速度,以此提供过饱和的AlN蒸气,便于结晶的进行.在结晶生长过程中,可以使线圈垂直移动以配合晶体结晶的速度,使其长期保持一个适宜生长的温度梯度,有利于晶体的连续高质量生长.