某大型水电厂推力轴承外循环冷却方式对比分析

邹林峰,汤 驰,顾祥武,陈才龙

(中国长江电力股份有限公司白鹤滩电厂筹建处,四川 凉山615400)

1 概况

该大型水电厂共安装18台单机出力770 MW水轮发电机组,其中1号~6号机组由哈尔滨电机厂有限责任公司生产(以下简称哈电机组),7号~9号机组由上海福伊特水电设备有限公司生产(以下简称福伊特机组),10号~18号机组由东方电气股份有限公司生产(以下简称东电机组),所有机组均为全空冷立轴半伞式结构。3种机型均采用推力下导联合轴承结构,分别采用导瓦泵、外加泵、镜板泵外循环冷却形式。

1.1 导瓦泵外循环冷却系统结构及原理

哈电机组推力下导联合轴承采用导瓦泵外循环冷却方式。系统主要由导瓦泵、集油环管、冷却器、监测元件、阀门及管路等组成。系统共配置18块巴氏合金型自泵式下导瓦,整个系统的油流循环动力由旋转的推力头产生,实现油的自循环而无需外加油泵。导瓦泵由泵隙、滑动表面及油排出通道等组成。机组旋转时,推力头旋转产生离心力,将附近的油带动一起旋转,使其通过瓦的泵隙和支撑面部分,由于瓦泵部分间隙较大,支撑面部分间隙较小,进入泵隙的油不能全部通过支撑面,因此,在泵隙进油孔处产生一定的油压,迫使热油进入油孔,通过18个下导瓦出油口管道汇至油槽外围热油环管,再经过6组(12个)油冷器进行冷却,冷油汇入冷油环管后,经6根回油管再流向瓦块,从而完成一个油循环。

1.2 外加泵外循环冷却系统结构及原理

福伊特机组推力下导联合轴承采用外加泵外循环冷却方式。系统主要由2台外循环泵(1台工作,1台备用)、6个冷却器(4个工作,2个备用)、监测元件、阀门、管路及外循环泵控制柜等组成。油槽分为上、下2个腔,上腔为热油区,下腔为回油区。热油区设置若干根出油管,尽量保证热油被均匀吸走。外循环泵将热油吸入出油环管内,最终汇至出油总管进入外循环冷却装置进行热交换,经冷却后的润滑油通过回油管流回油槽。

1.3 镜板泵外循环冷却系统结构及原理

东电机组推力下导联合轴承采用镜板泵外循环冷却方式。系统主要由集油槽、冷却器、二次监测元件、阀门及管路等组成。镜板内部设有20个Φ50 mm径向通道,当机组旋转时,热油被镜板泵离心力甩出至集油槽,再通过油管进入12个设置在下机架支臂上的冷却器冷却。冷油通过汇油管进入油槽下方的环管中,再经过22个回油管进入油槽对推力下导轴承进行冷却和润滑。

2 3种冷却方式冷却效果对比

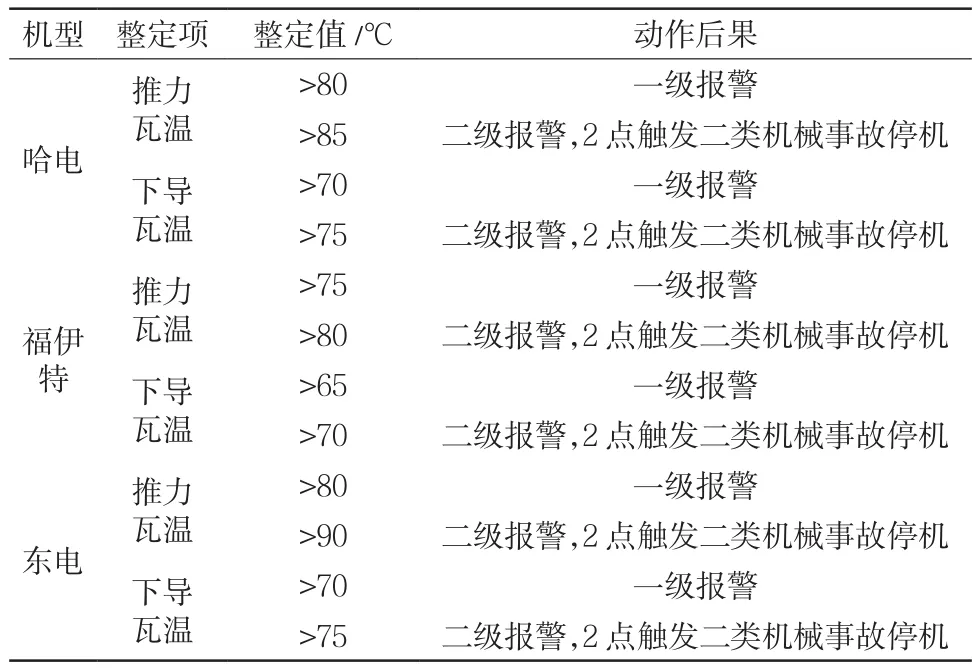

2.1 推力下导瓦重要定值

3种机型推力及下导瓦重要定值见表1所示。

表1 推力下导瓦重要定值

2.2 冷却效果对比

实际运行情况表明,同类型机组推力及下导瓦温度差异并不大,故以下分别以6F、7F、11F机组为分析对象,在机组稳定运行且机组出力和推力外循环冷却水流量相近的条件下,采集同一时间段内1号~10号推力瓦及下导瓦运行数据进行对比分析。3台机组推力瓦和下导瓦运行温度见图1、图2所示。

图1 推力瓦运行温度

图2 下导瓦运行温度

从图1可以明显看出,东电机组11F(镜板泵外循环)推力瓦运行温度最低,其最高瓦温仅61.9℃,低于一级报警值18.1℃;福伊特机组7F(外加泵外循环)推力瓦运行温度最高,其最高温度达69.7℃,仅比其一级报警值低5.3℃;哈电机组6F(导瓦泵外循环)推力瓦运行温度位于前二者之间,其最高温度为67.6℃,低于其一级报警值12.4℃。经计算,6F、7F、11F机组推力瓦平均运行温度分别为65.6℃、69.0℃、60.2℃,7F机组比11F机组高出约8.8℃。

图2表明,3种机型下导瓦运行对比情况与推力瓦类似,6F、7F、11F机组下导瓦运行最高温度分别为47.5℃、48℃、40.2℃,平均温度分别为41.1℃、46.9℃、39.4℃,7F与11F机组下导瓦平均温度相差7.5℃。统计数据表明,3种机型下导瓦运行温度均远低于报警值。

3 3种冷却方式运维成本对比

因推力外循环工作原理及结构不同,3种机型运维成本也不同。结合设备实际运行情况,就3种机型设备运行和维护成本对比分析如下。

3.1 运行成本比较

导瓦泵和镜板泵均属于自身泵外循环动力形式,不需要外加动力设备。此种外循环形式,首先减少了对相关设备的巡检、定期试验及轮换、倒闸操作等工作;其次,在机组开机运行时,不会因外循环动力设备故障而导致开机失败,降低开机成功率;另外,机组运行过程中,也不会因外循环动力设备或电控系统故障而导致机组非计划停运,减少了机组非计划停运概率,也避免了因机组故障停运后的相关事故处理工作。

外加泵外循环冷却方式与自身泵外循环冷却方式相比,运行成本明显增加。首先,在机组运行或备用时,应按照相关规定巡检该系统动力及控制设备,确保设备的正常运行;其次,在系统设备故障、检修和试验时,需进行相应的倒闸操作;另外,在进行厂用电运行方式倒换时,为避免因外循环泵切换不成功而影响机组的安全运行,运行人员需要事先对相关运行机组外循环泵进行切换运行,再进行厂用电倒换操作。

3.2 维护成本比较

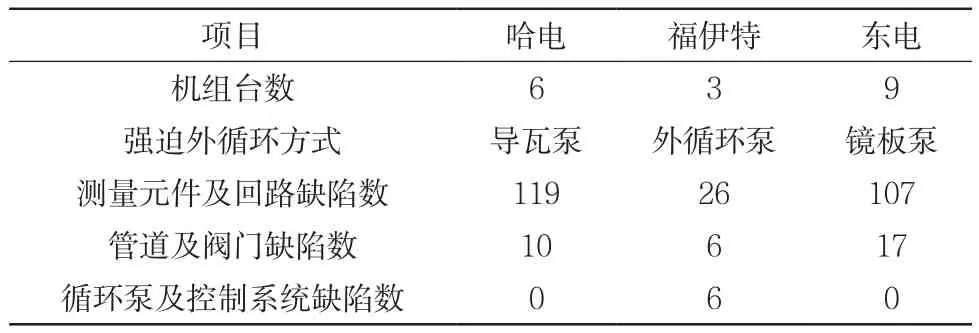

按照测量元件及回路缺陷、管路及阀门缺陷、循环泵及控制系统缺陷三种类型,统计该电厂自2013年7月投产发电至2019年7月推力外循环系统所产生的缺陷详见表2所示。

表2 推力外循环系统缺陷统计表

测量元件及回路缺陷主要包括RTD损坏、传感器接线松动和断线、液位计发卡、液位开关损坏等。此类缺陷发生较多,统计时段内全厂共发生252次测量元件及回路缺陷,哈电、福伊特、东电3种机型发生率分别约为3.3次/台·年、1.4次/台·年、2.0次/台·年。

管路及阀门缺陷主要为管路连接法兰漏水、漏油、螺栓松动、阀门开裂等。此类缺陷相对较少,全厂6年内总计发生33次,3种机型均约0.3次/台·年。

循环泵及控制系统缺陷仅福伊特机组所有,主要包括循环泵动力电源故障、软启动故障、电源监视继电器故障、循环泵倒换失败等。此类缺陷在6年时间内共发生6次,大约0.33次/台·年,虽然故障率不高,但对机组安全稳定运行影响较大,缺陷处理相对复杂且耗时较长。其次,根据每年机组岁修要求,应对推力外循环泵及控制系统元器件、控制回路等进行全面检查和相关试验。另外,还应对相关备品备件进行管理和维护。总体而言,外加泵比自身泵外循环方式维护成本更高。

4 3种冷却方式优缺点比较

根据3种推力外循环冷却系统不同工作原理,结合设备实际运行情况及运维成本的对比分析,3种冷却方式优缺点对比如下。

4.1 导瓦泵外循环冷却优缺点

优点:①整个油循环系统动力由导瓦泵和旋转的推力头产生,无需安装外部动力设备及相应二次监控元件,运行维护量小,投资成本相对较少。②机组运行时,系统能形成稳定的压头,运行可靠性高。③系统循环油流量随机组转速的升高而升高,在机组过速或飞逸工况下,将有更多的油对轴瓦表面进行润滑,避免油温及瓦温过高,过速工况仍能安全运行。④与外加泵外循环形式相比,机组启动准备时间少,且在系统电源事故情况下能使机组安全停机。⑤与镜板泵相比,无集油槽密封问题,自身损耗较小,且取油位置较好。

缺点:①导瓦泵在低转速机组上不适用,其使用条件要求推力轴承PV值较高,轴承尺寸较小。②导瓦泵外循环系统管路部件较多,结构较复杂,管理维护不便。③循环油流量与导瓦泵油槽尺寸、管路阻力密切相关,对设备制造和安装工艺要求高。

4.2 外加泵外循环冷却优缺点

优点:①外加泵外循环方式不受推力轴承PV值和轴承大小的限制。②系统对外部管路和元件的阻力要求不高。

缺点:①与自身泵外循环系统相比,外加泵外循环系统不但增加了动力设备及其控制系统,还必须储备一定的备品备件,投入成本明显增加。②由于整个系统设备种类及数量增加,系统故障概率增大,设备维护量更大。③一旦循环泵停运,机组推力瓦和下导瓦温度将快速上升,若无法及时恢复正常运行,将导致机组事故停机或被迫停运。④由于系统设备增加,设备布置需要更大的空间,安装及维护可能不便。

4.3 镜板泵外循环冷却优缺点

优点:①镜板的旋转产生循环动力,无需安装外部循坏动力设备及其二次监控元件,结构简单,降低了投资成本。②与机组运行同步工作,可形成稳定的压头。③拆卸推力瓦时无需拆卸冷却器,且单个冷却器拆卸和维修不影响其他冷却器的正常运行。④镜板泵流量与机组转速自动匹配,机组转速高,损耗大,镜板泵压头高、流量大;机组转速低,轴承损耗小,镜板泵压头低、流量小。⑤与外加泵形式相比,避免了外加泵故障致使机组事故停机或被迫停运的隐患。

缺点:①系统油循环压力源大小与机组转速密切相关,镜板泵通常在高转速机组上使用,要求推力轴承PV值高,轴承尺寸较小。②机组低转速运行时,镜板泵的扬程减小,油循环动力不足。③镜板泵外循环冷却系统结构复杂,故障诊断较困难。④循环油流的压力和大小与集油槽密封、管路特性关系密切,对设备制造和安装进度要求高。⑤镜板孔的布置形式、数量、集油槽的形状、面积和出口管路直径等几何参数,以及集油槽与镜板孔的匹配问题对镜板泵性能影响非常大。

5 结语

该水电厂自投产发电以来,没有因推力瓦或下导瓦温度越限而导致机组停运的事故发生,3种机型推力外循环系统运行参数均满足设计要求。本文结合推力外循环系统实际冷却效果、运维成本和结构优缺点的分析表明:镜板泵、导瓦泵外循环冷却方式在冷却效果和运维成本方面优势明显,但其使用条件受到推力轴承PV值和轴承尺寸的限制,且对设备制造和安装精度要求高,外加泵外循环形式应用广泛,其使用主要受限于安装空间,新电厂可根据实际情况合理选择。